Vkládání a odebírání dílců dvěma podavači

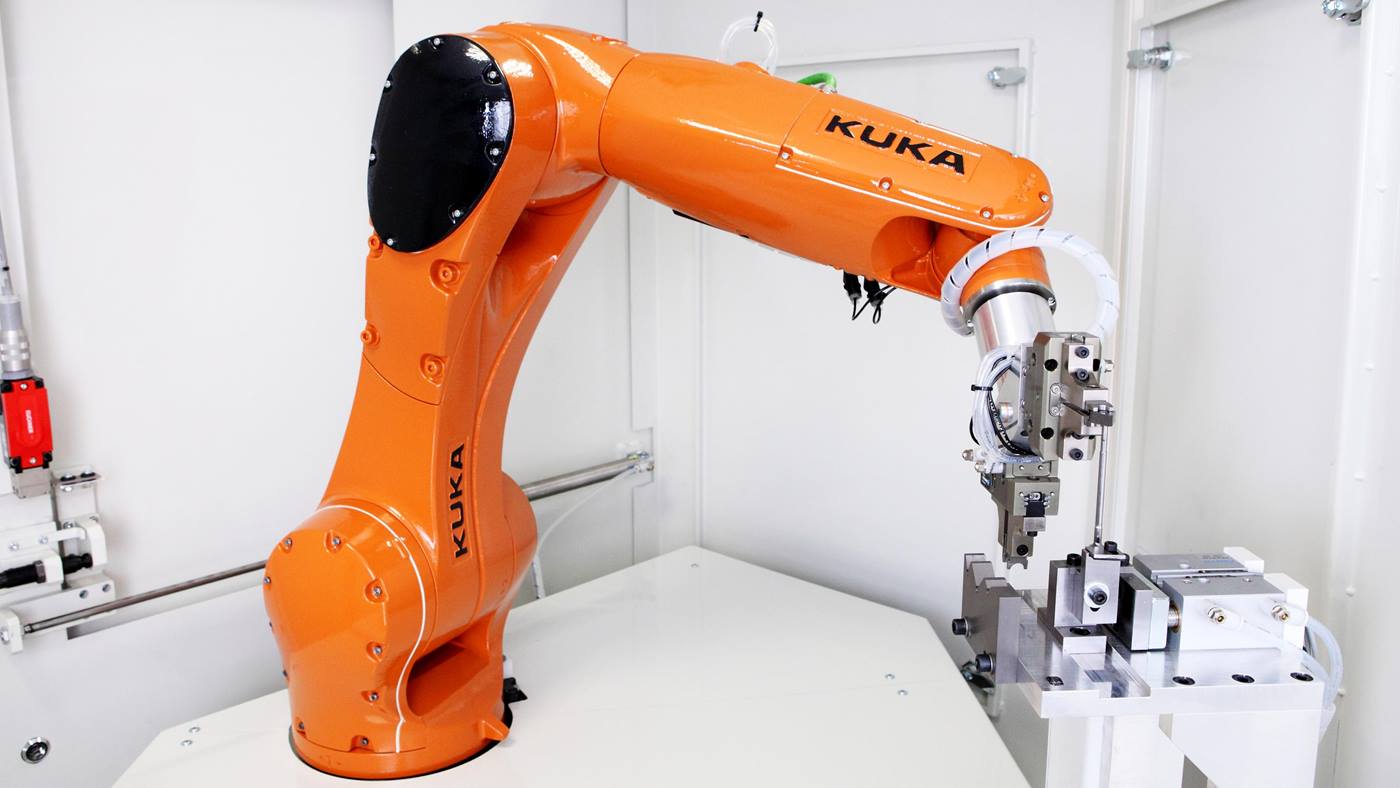

Šestiosý robot KUKA KR 6 R900 sixx WP odebere v robotické buňce z palety dílec, který se má obrábět, například vyměnitelnou břitovou destičku nebo nástroj se stopkou. Vyměnitelné břitové destičky se nasadí na kolík. Poté umístí obrobek před dveře buňky, které se pak automaticky otevřou.

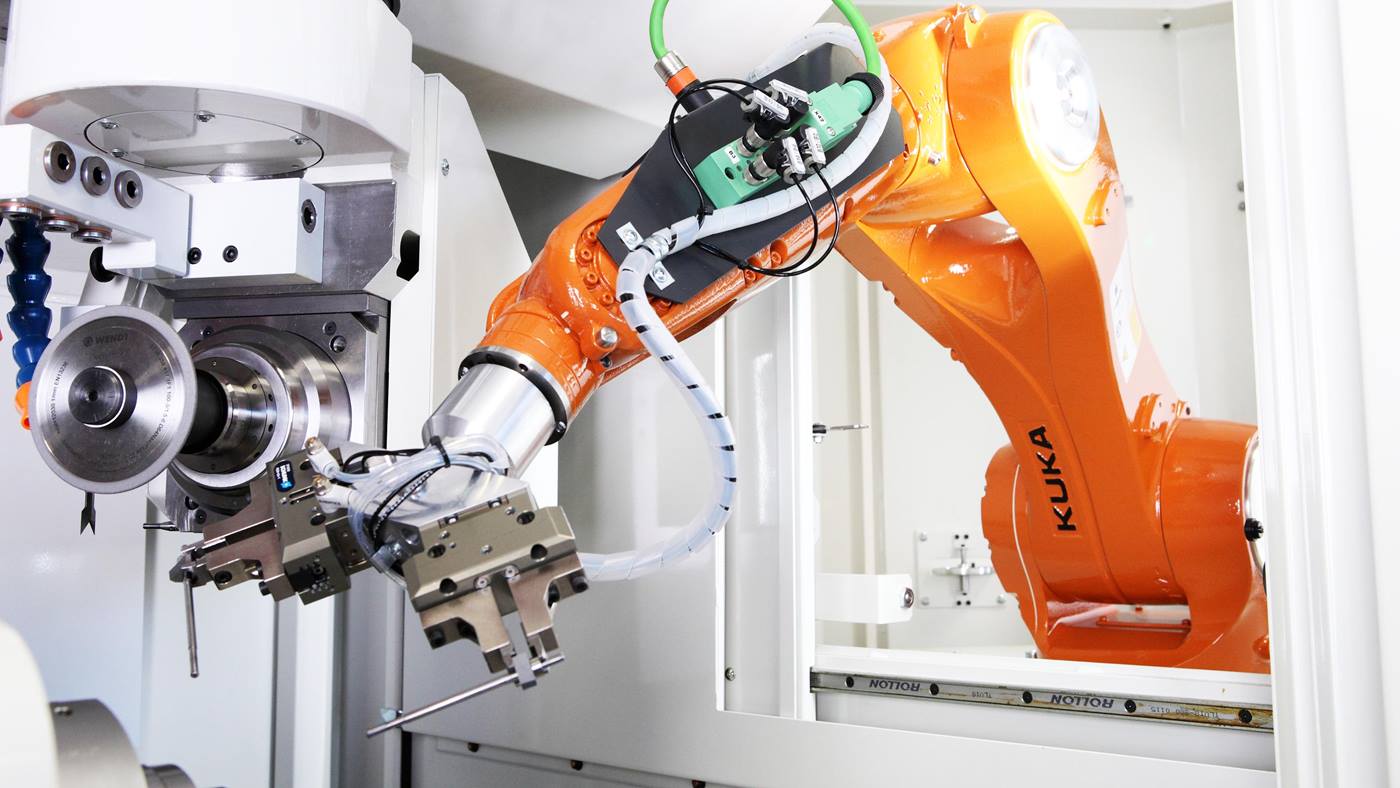

Robotické rameno poté pojíždí otevřenými dveřmi k brusce mimo robotickou buňku, kde je již obráběn další obrobek. Druhým podavačem vyjme robot tento obrobek a rychlým otočením ramena podavače vloží do stroje nový obrobek.

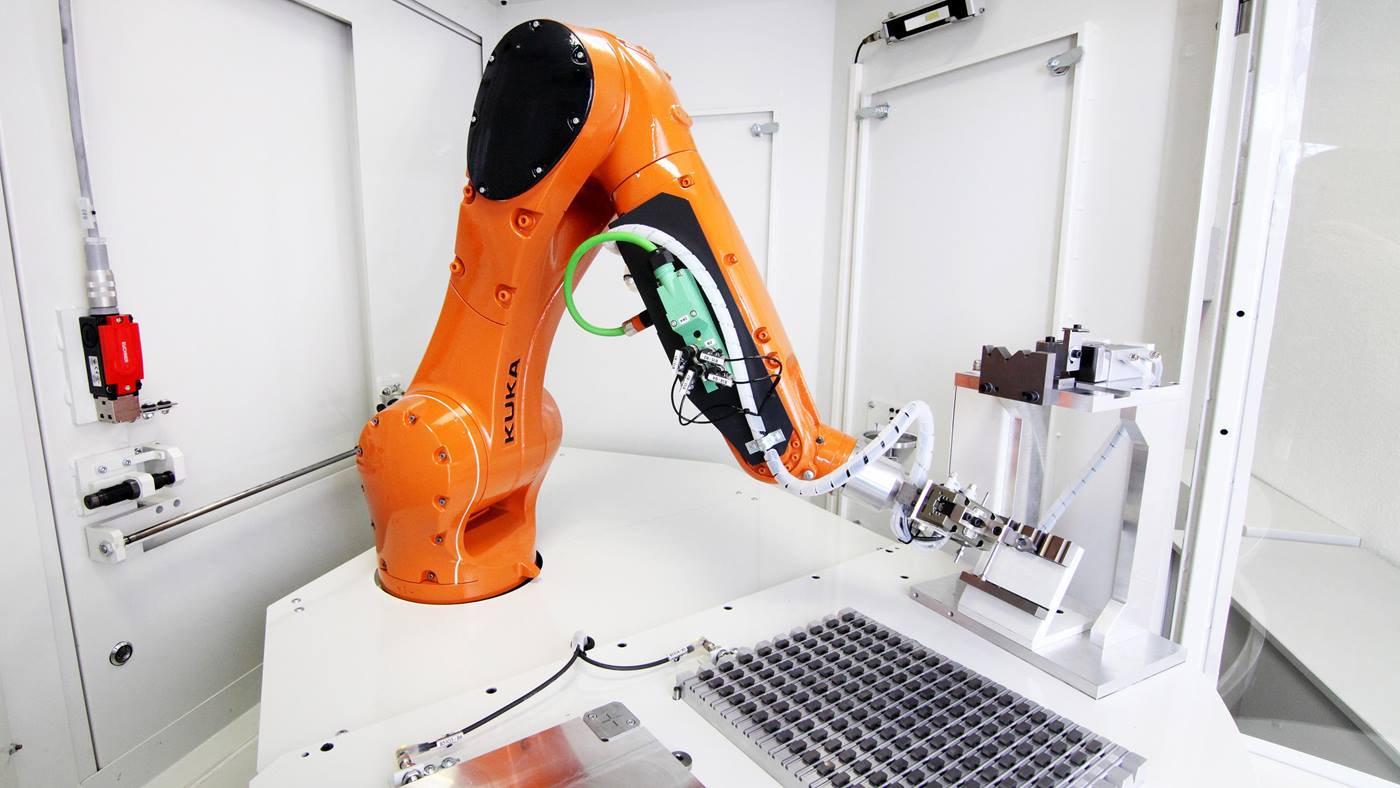

Ve stroji UW I F poté začne probíhat obrábění nového obrobku. Robotické rameno se zatím vrátí do robotické buňky. Tam se zpracovaný obrobek očistí v ofukovací stanici a opět uloží na paletu ještě předtím, než robot uchopí další nezpracovaný obrobek a pracovní postup začne opět od začátku.