Bei KUKA fertigen zwei Werkzeugmaschinen 14 verschiedene Bauteile – für und mit KUKA Robotern

Die Entwicklung und Produktion sowie der Vertrieb von Industrierobotern, Steuerung und Software: Damit zählt die KUKA Roboter GmbH mit Hauptsitz in Augsburg zu den Marktführern weltweit

Auch in der eigenen Fertigung der Roboter setzen die Augsburger auf Automatisierung. Eine durchschnittliche Produktivitätssteigerung von mehr als 15 Prozent ist das Ergebnis der neuesten roboterbasierten Automation von zwei Bearbeitungszentren (BAZ) in der Halle 10.

Bauteile für die Produktion von KUKA Robotern

In der dort angesiedelten Zerspanung entstehen auf 3000 Quadratmetern Bauteile, die für die Produktion der KUKA Roboter verwendet werden. Seit 2013 fertigen zwei DMG MORI Werkzeugmaschinen vom Typ Sprint 65-3 (kurz: Sprint) und CTX beta 1250 TC-4A (kurz: CTX) aus Gussteilen und Sägeabschnitten 14 Bauteile, die anschließend in der benachbarten Roboter-Montage verbaut werden.

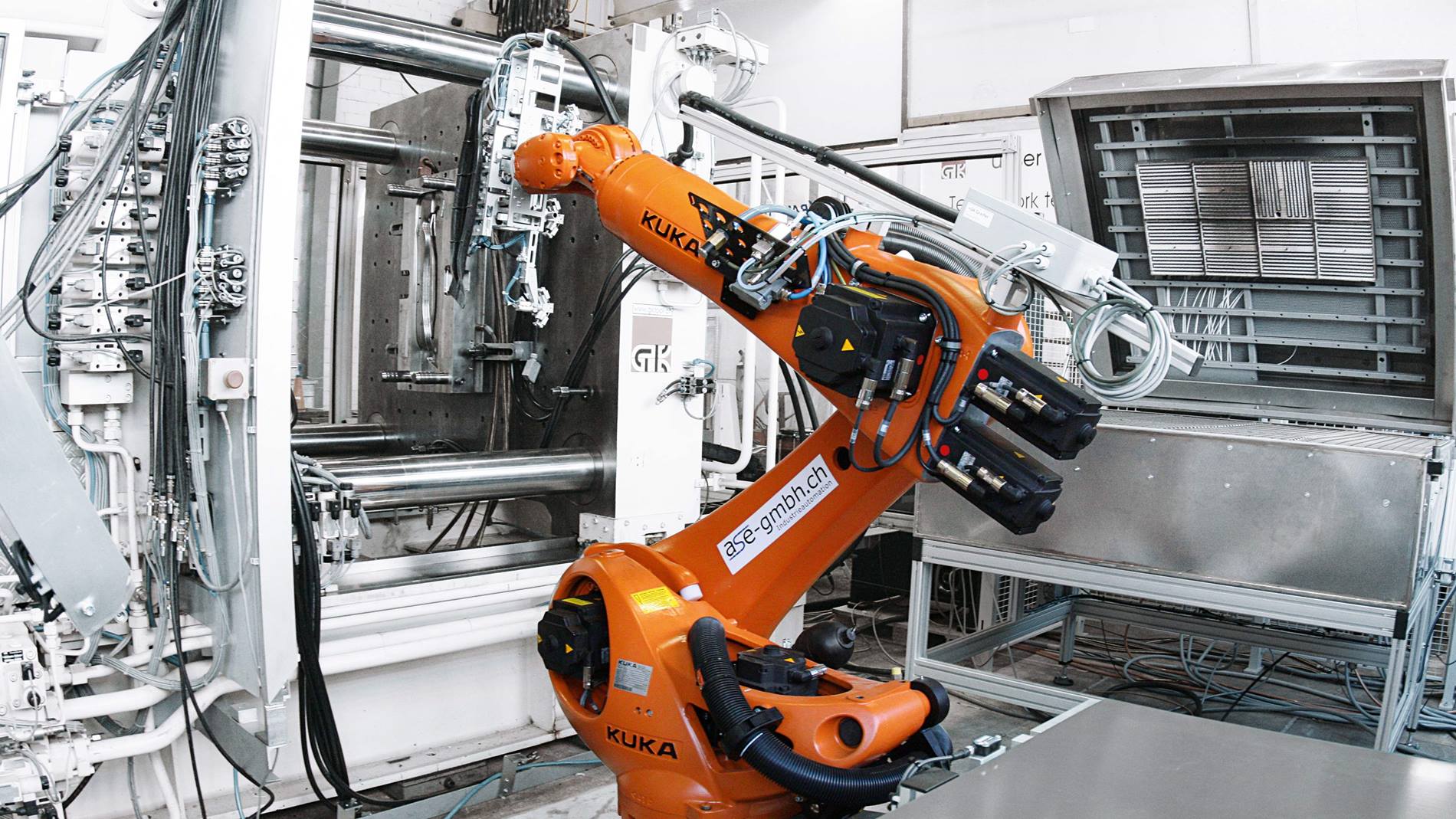

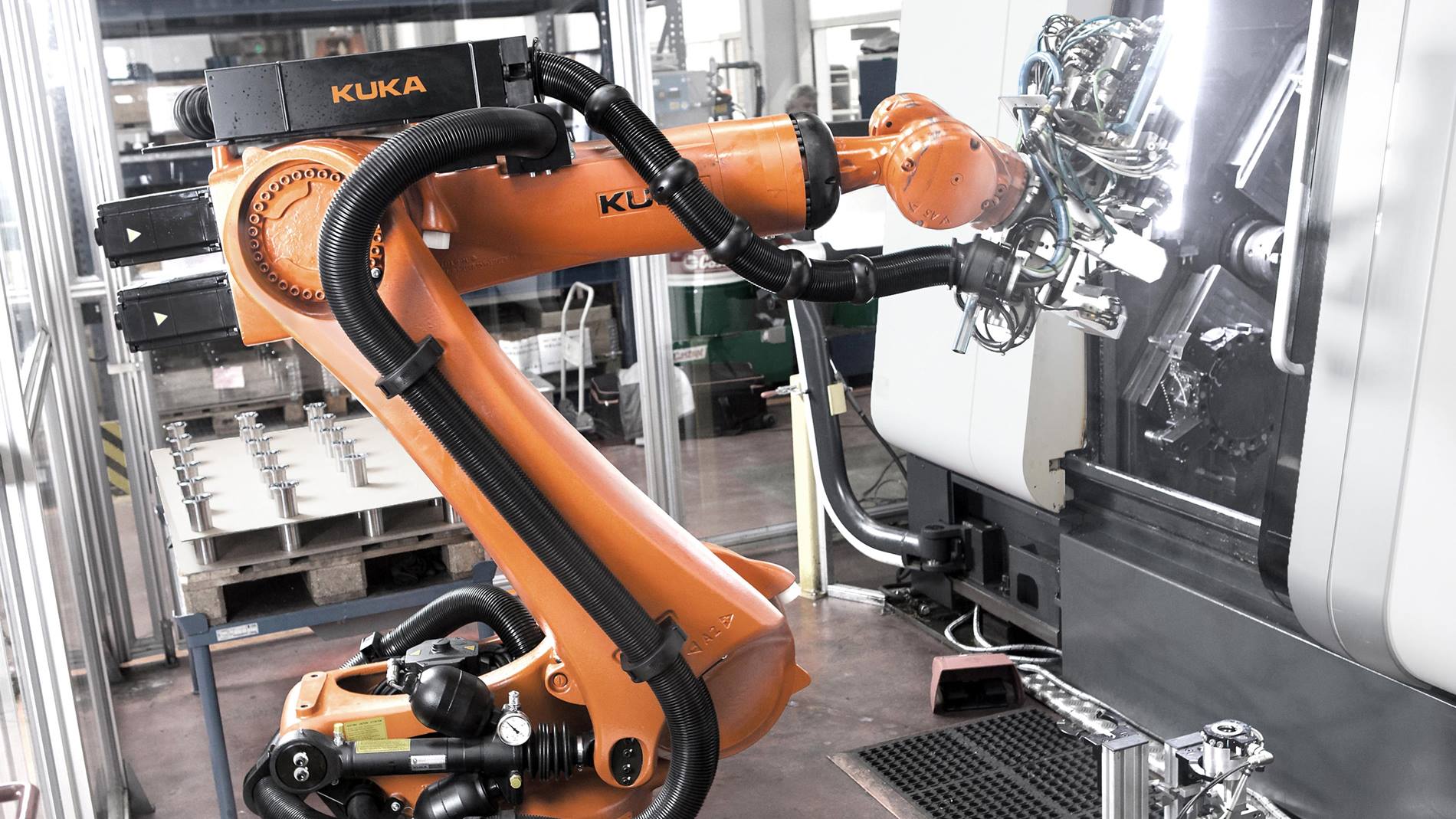

Hochflexible Automatisierungslösung

Hohe Flexibilität auf kleinstem Raum zeichnet die Automatisierungslösung aus. Durch das Bauteile-Zuführsystem KS CycleMove der KUKA Systems GmbH erfahren die Zellen zusätzliche Anpassungsfähigkeit. Zudem wird mit der Pufferung der Bauteile die maximale mannlose Laufzeit von acht Stunden ermöglicht. Während die Sprint Anlage, ein Drehautomat, aus Sägeabschnitten innerhalb weniger Minuten Roboter-Bauteile fertigt, bearbeitet der benachbarte Drehfräsautomat CTX Gussteile und Sägeabschnitte innerhalb einer Taktzeit von ca. 30 Minuten.

Auf der Sprint werden zurzeit sieben Bauteile gefertigt, wobei das Teilespektrum von einem Bolzen für die KR QUANTEC Serie mit einem Durchmesser von 55 mm bis hin zu einem Flansch für die Schwerlastroboter der KR FORTEC Serie mit einem Durchmesser von 120 mm reicht. Mit der CTX werden ebenfalls sieben Teile gefertigt, wobei die Bauteile unter anderem zu Stirnradgehäusen für den KR AGILUS und den KR QUANTEC mit einem jeweiligen Durchmesser von 95 mm bis hin zu 246 mm verarbeitet werden. Durch mehrere Zuführ- und Rücklaufbahnen können die BAZ autonom im Dreischichtbetrieb arbeiten.

Niedriger Umrüstaufwand und Erweiterbarkeit