Corte con plasma: la tecnología

El corte con plasma es un proceso de corte por fundición:

Un arco concentrado funde el material de forma local. El movimiento de avance de la máquina produce un corte. El gas de plasma garantiza que el material blando sea retirado constantemente del canal de corte y separe la pieza.

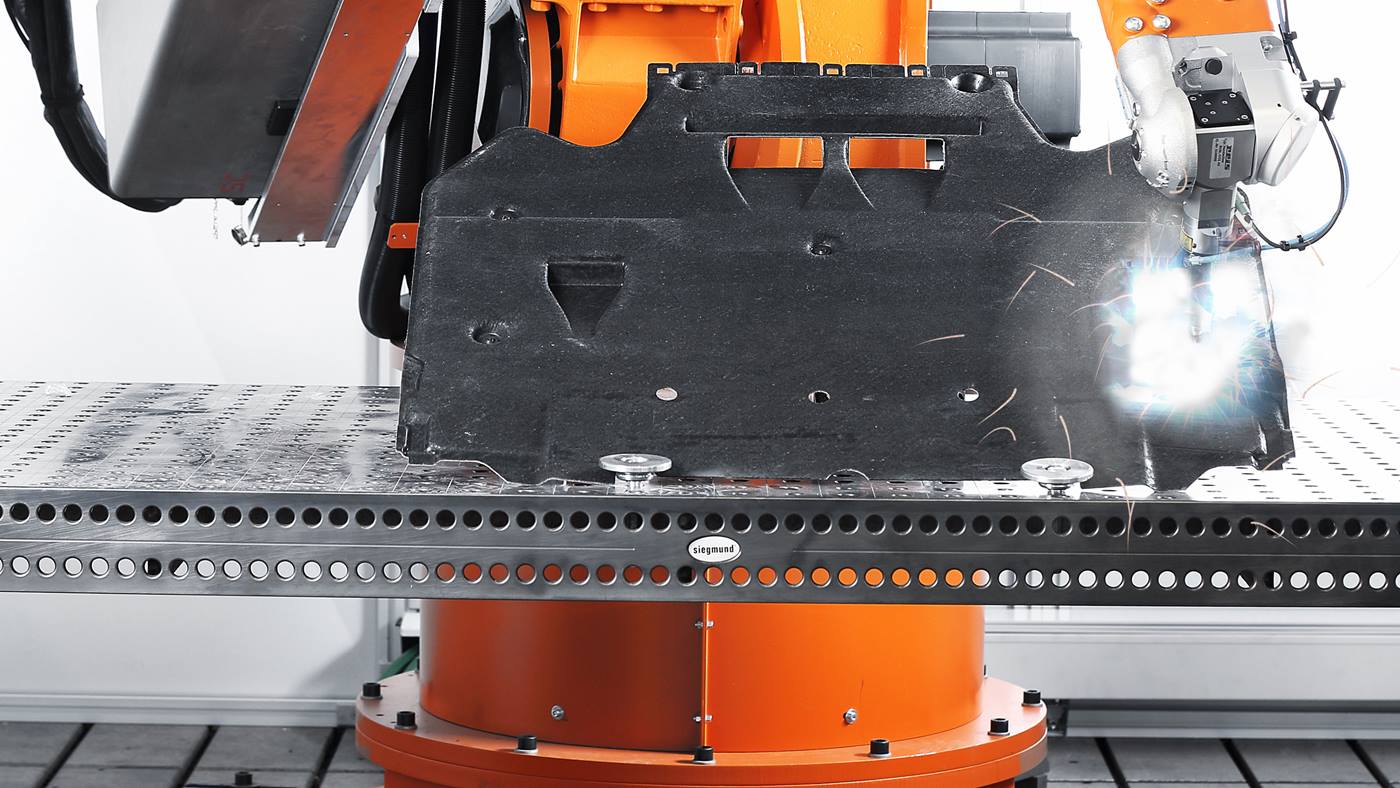

Corte con plasma automatizado

KUKA lleva muchos años utilizando el corte con plasma automatizado. Además de chapas y perfiles, permite procesar de forma económica componentes para automóviles, máquinas de construcción, contenedores, construcciones navales y estructuras de acero. Una medición en 3D de las piezas con sensores de gran precisión permite el reconocimiento automático de la posición, así como la compensación de tolerancias durante el corte.

Corte con plasma: las ventajas

Con nuestros programas de corte automatizado respondemos a su encargo de forma rápida y pensando en sus condiciones:

La generación de programas automáticos para el corte con plasma le proporciona una gran variedad de opciones para su fabricación. Además, tendrá la oportunidad de fabricar lotes pequeños de forma eficiente, partiendo de una unidad.

Los requisitos específicos de cada componente determinan cuál es el procedimiento de corte adecuado. Llámenos y juntos encontraremos la tecnología que mejor se adapta a su producción.

Otros tipos de corte con robot KUKA:

Corte por láser

El corte por láser puede utilizarse para diversas tareas de corte. Permite cortar tanto canales de corte con precisión micromilimétrica como chapas gruesas. Este procedimiento de corte térmico está especialmente indicado para materiales metálicos, plásticos, acero, vidrio y cerámica.

Desde células de robot individuales hasta instalaciones de producción interconectadas de forma automática, pasando por la manipulación flexible de los componentes bajo un cabezal láser estacionario: desarrollamos la solución óptima para sus operaciones de producción. Tampoco tiene que preocuparse por los componentes de automatización individuales, como la fuente de radiación, los sistemas ópticos o los robots.

Corte por láser: las ventajas

El procedimiento de corte térmico sin contacto ofrece las siguientes ventajas:

Bordes de corte limpios.

El componente no se deforma.

Velocidad de proceso rápida gracias al corte por láser 3D espacial.

Excelente aprovechamiento del material.

Corte con oxiacetileno

El corte con oxiacetileno o corte térmico autógeno es uno de los procedimientos de separación térmicos. Esta tecnología está especialmente indicada para los aceros sin aleación o de baja aleación como la fundición de acero.

El corte térmico es un procedimiento eficaz para materiales de gran grosor.

En el corte con oxiacetileno, la pieza se calienta primero por la superficie a la temperatura de ignición. A continuación, se añade oxígeno con una pureza mínima del 99,5 %.

Esto oxida la pieza. Además, el oxígeno sopla el metal líquido sacándolo del canal. Entonces se genera calor de combustión. Este calienta de nuevo la capa subyacente a la temperatura de ignición. Así, el proceso autógeno continúa y corta el componente.

El corte con oxiacetileno tiene múltiples aplicaciones: esta tecnología se encuentra allí donde se mecanizan y se procesan metales de gran grosor.

Corte con oxiacetileno automatizado

El corte con oxiacetileno automatizado permite reproducir los resultados. La eficaz tecnología del soplete y el dispositivo de ignición automático garantizan un inicio del proceso sin problemas. La seguridad que proporciona la supervisión de la llama y la tecnología de corte de orificios automática hacen que el premecanizado sea innecesario.

El corte con oxiacetileno es una tecnología eficaz para cortar acero de diferentes grosores con exactitud. Para implementarla, confiamos en nuestra base de datos tecnológica. En ella hemos guardado todos nuestros conocimientos obtenidos en proyectos anteriores, en relación con los materiales, el grosor de las chapas,las formas de la soldadura y la velocidad de corte.