PLC decida sobre la forma del paletizado

Los pedidos entrantes se registran en el sistema ERP de SAP, que planifica los pedidos y los envía al sistema de guiado PLC de KOCH optimizados para la producción. El registro de datos de las máquinas se realiza mediante un nuevo sistema MES, una solución sectorial específica para fabricantes de rollos y empresas de la industria transformadora. El PLC comprueba el diámetro del rollo y el esquema de instalación de palés correspondiente con el tamaño de los soportes de carga previstos y, mediante un prueba de plausibilidad, decide si es posible realizar un paletizado automático. En caso contrario, los rollos se redirigen a una línea de embalaje independiente.

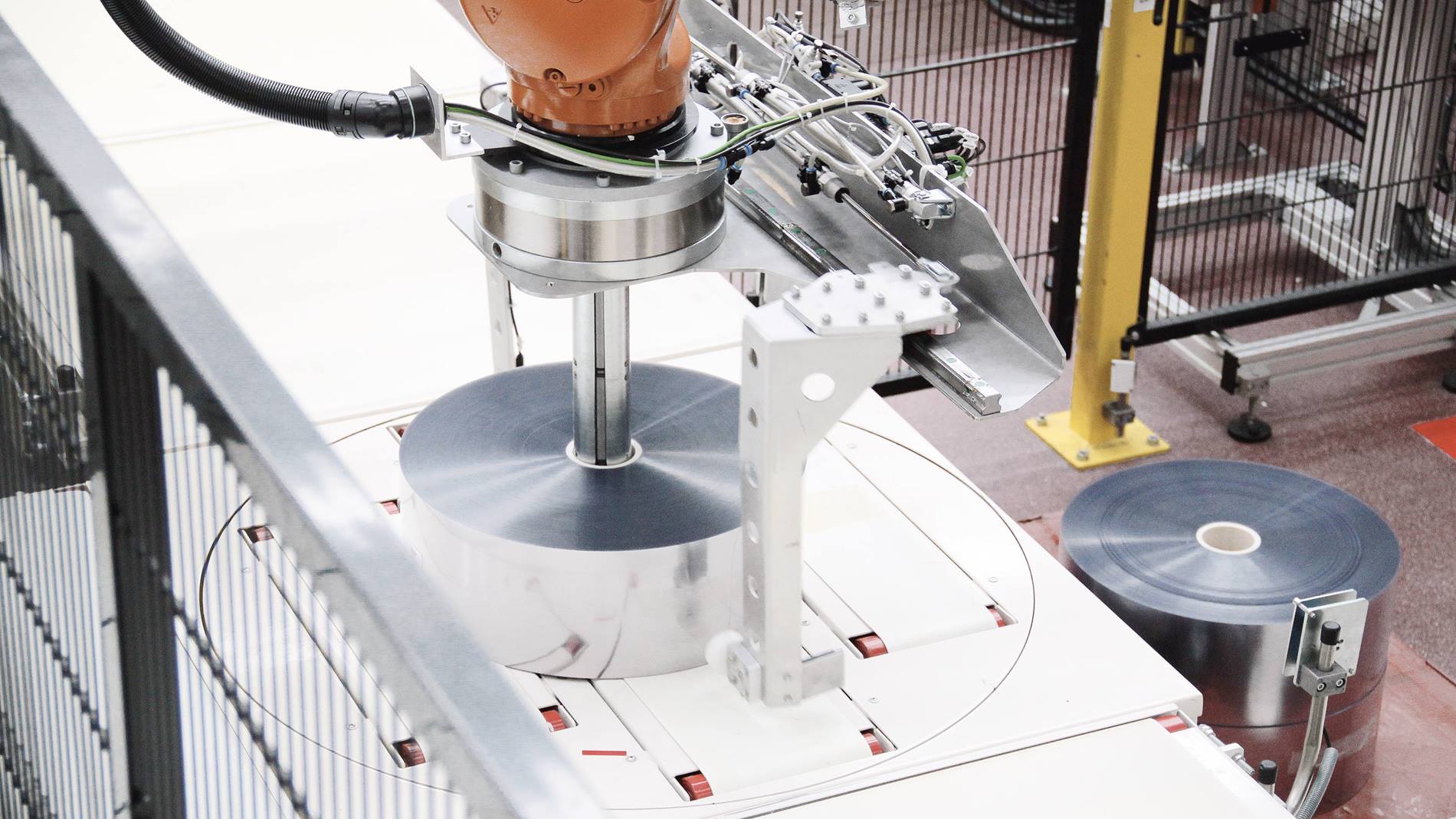

Se ha desarrollado un sistema totalmente automático para la colocación de embalajes. De esta forma, un KUKA KR 6-2 asume la función central de colocación y medición de forma que quede garantizado que los embalajes se colocan en la posición adecuada. En función del pedido, el robot coloca entre dos y 20 embalajes. Además, retira los embalajes automáticamente de un depósito o puede conectarse directamente a un cortador de embalajes.

Posteriormente, coloca los embalajes sobre una unidad de sujeción y transferencia, lo que garantiza que los embalajes se coloca de forma limpia sobre los ejes de bobinado. Su principal ventaja es que la máquina de corte y el robot trabajan de forma independiente entre ellas. Durante un cambio de pedidos, el robot recibe nuevos anchos de corte y posiciones sobre los pedidos y el ajuste de la cuchilla.

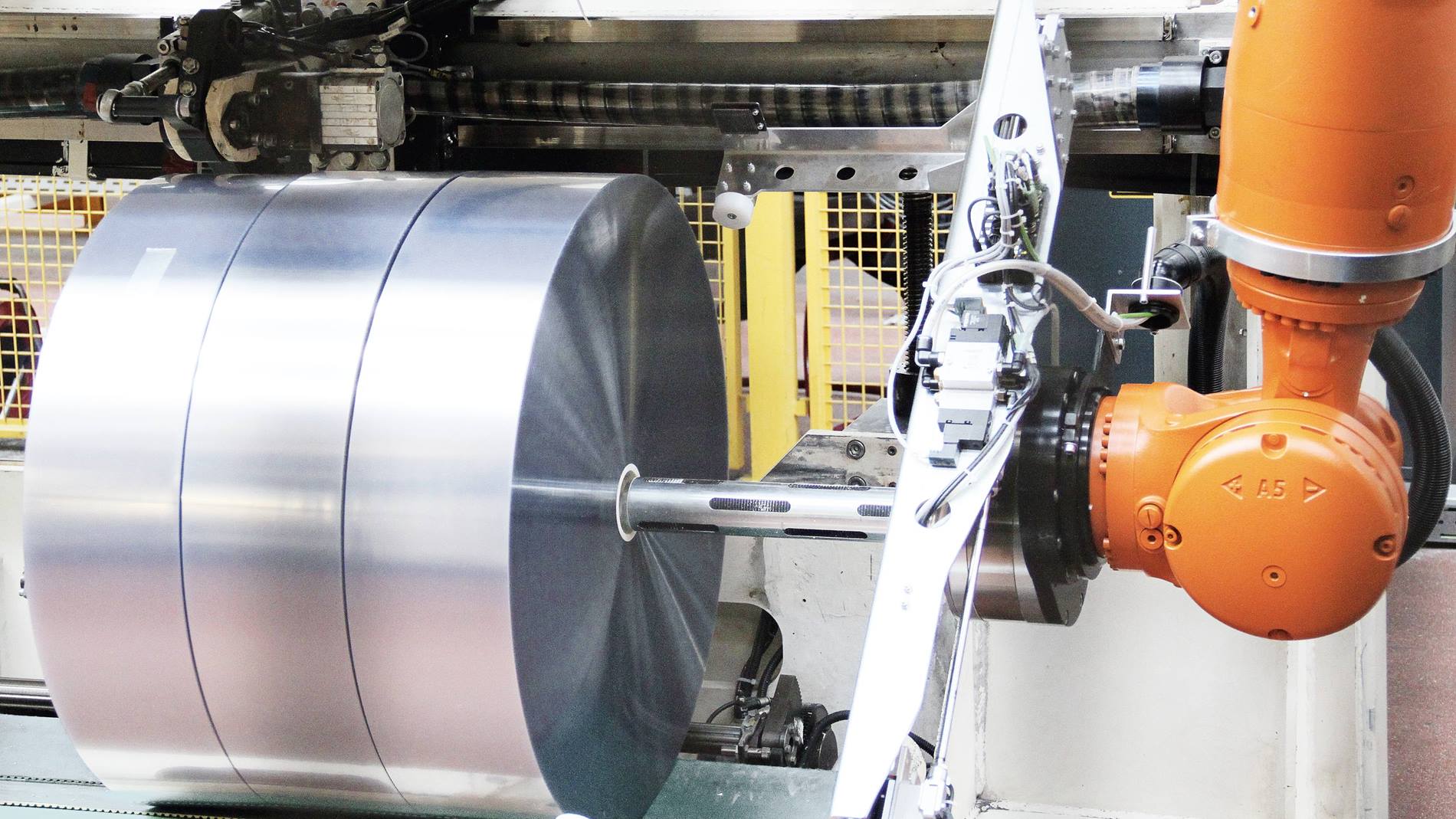

Los robots KR QUANTEC de tipo KR 300 R2500 ultra asignados a las instalaciones de corte de rollos retiran los rollos de láminas listos (con un diámetro entre 250 y 800 milímetros, un peso entre 10 y 200 kilogramos y un ancho entre 75 y 450 milímetros) los colocan sobre el transportador de cintas. En las instalaciones, los robots están equipados con garras de apriete que ejercen una ligera presión desde el exterior para no dañar los rollos de láminas.

La unidad de control de la máquina permite ajustar las garras al diámetro del rollo. Los robots arrancan y se detienen suavemente para no dañar los bordes de los rollos durante su colocación. Los robots KR QUANTEC instalados no solo convencen por su elevada capacidad de carga de 300 kg y su alcance de 2.500 mm, sino también por su flexibilidad. Los diferentes pesos, diámetro y anchos no suponen ningún problema para estos profesionales de la manipulación de objetos.