La manipulation de glace carbonique représente une charge de travail importante pour les personnes

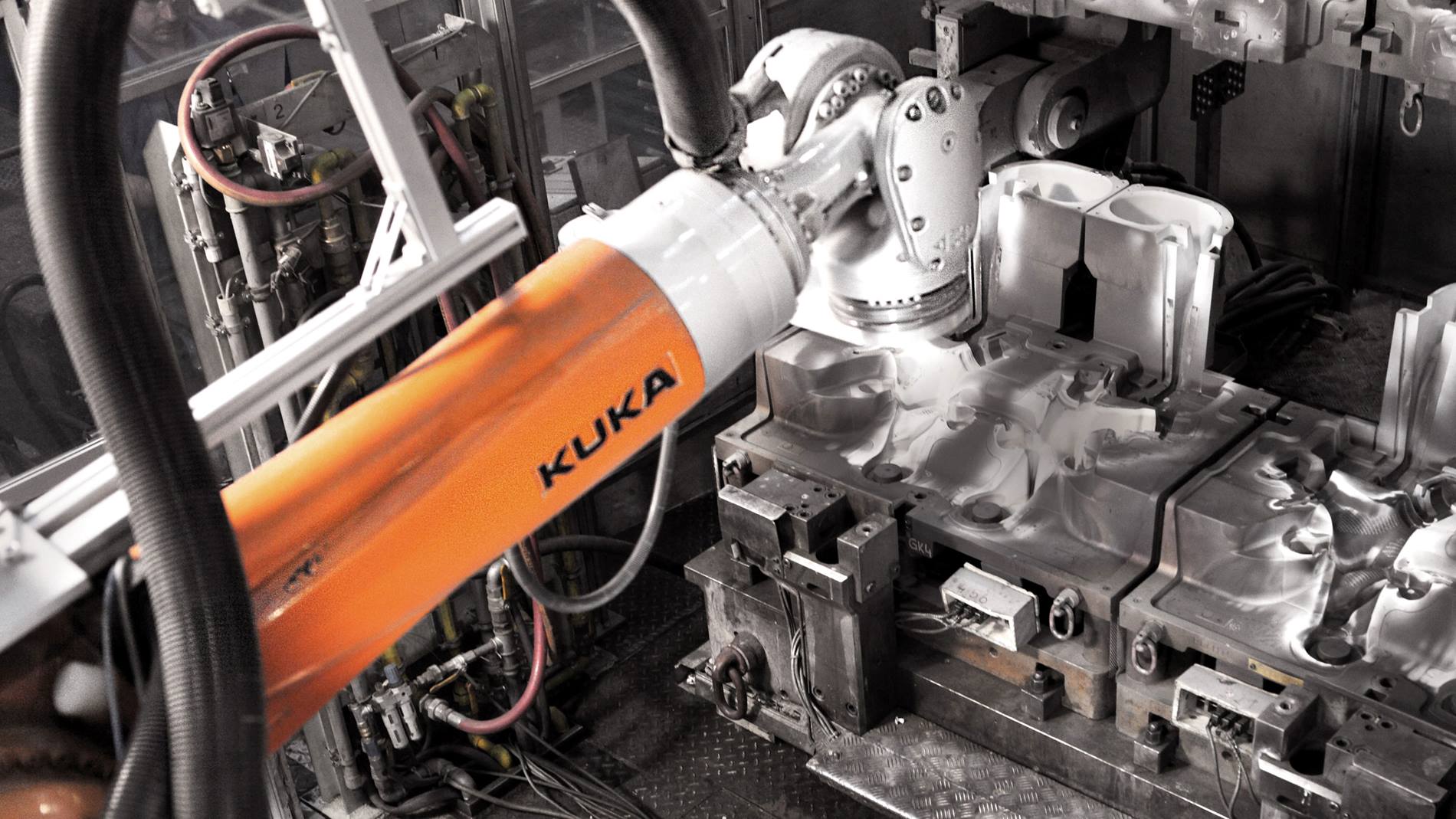

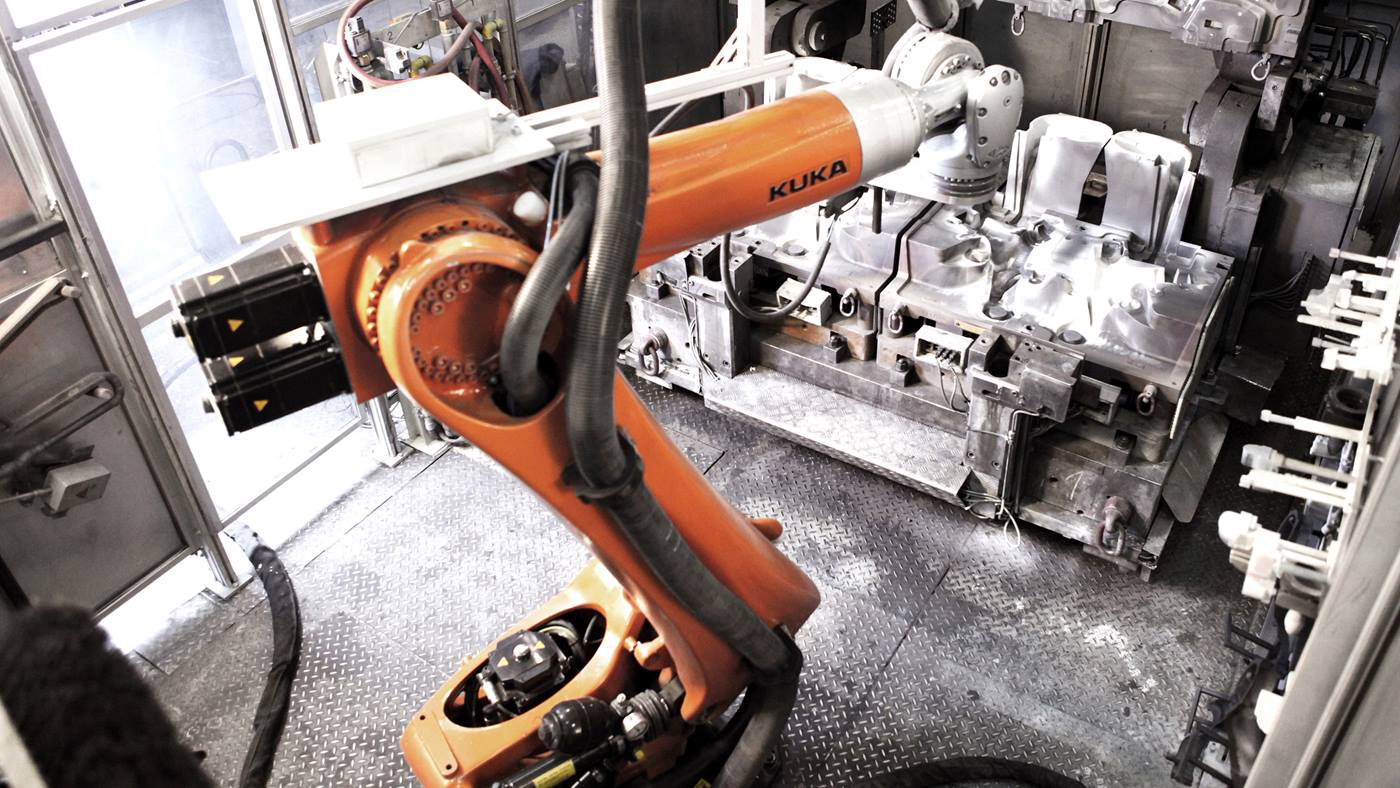

De la glace carbonique est utilisée pour le nettoyage des coquilles dans la fonderie. Ce procédé de nettoyage non abrasif et non corrosif présente un avantage de taille : non seulement, le matériau à nettoyer n'est pas endommagé, mais en plus, la glace carbonique ne laisse aucun résidu. La glace carbonique (CO2 solide) permet de nettoyer des composants aux géométries les plus variées, comme on en trouve souvent dans les coquilles, et ce sans dommage et sans avoir à démonter des parties de l'équipement. Ce processus de nettoyage était autrefois réalisé manuellement Chez BMW à Landshut, ce qui représentait une charge de travail importante pour l'ouvrier.

Amélioration de l’ergonomie du poste de travail grâce à l’assistance robotisée

L'ouvrier sélectionne d'abord sur l'appareil de commande portatif KUKA, le smartPAD, le logiciel « SmartICE » où il peut ensuite choisir le type de coquille et les zones respectives sur le moule. L'ouvrier parcourt ces zones à la main et de manière intuitive avec le robot qui peut être guidé facilement, sans forces de processus, à l'aide d'un capteur force-couple. Cela offre avant tout des avantages ergonomiques par rapport aux processus purement manuels. Les signaux périphériques (p. ex. vers des actionneurs ou via l'interface Aero de/vers l'unité de glace carbonique ou encore de l'opérateur via l'écran tactile) peuvent être stockés très simplement dans le programme. L'ouvrier laisse ensuite le robot parcourir automatiquement le chemin 3D ainsi décrit et nettoyer la coquille avec de la glace carbonique. Au terme du processus de projection, d' environ une demi-heure, la coquille est réintroduite dans le processus de coulée et un nouveau moule à nettoyer est amené dans la station.