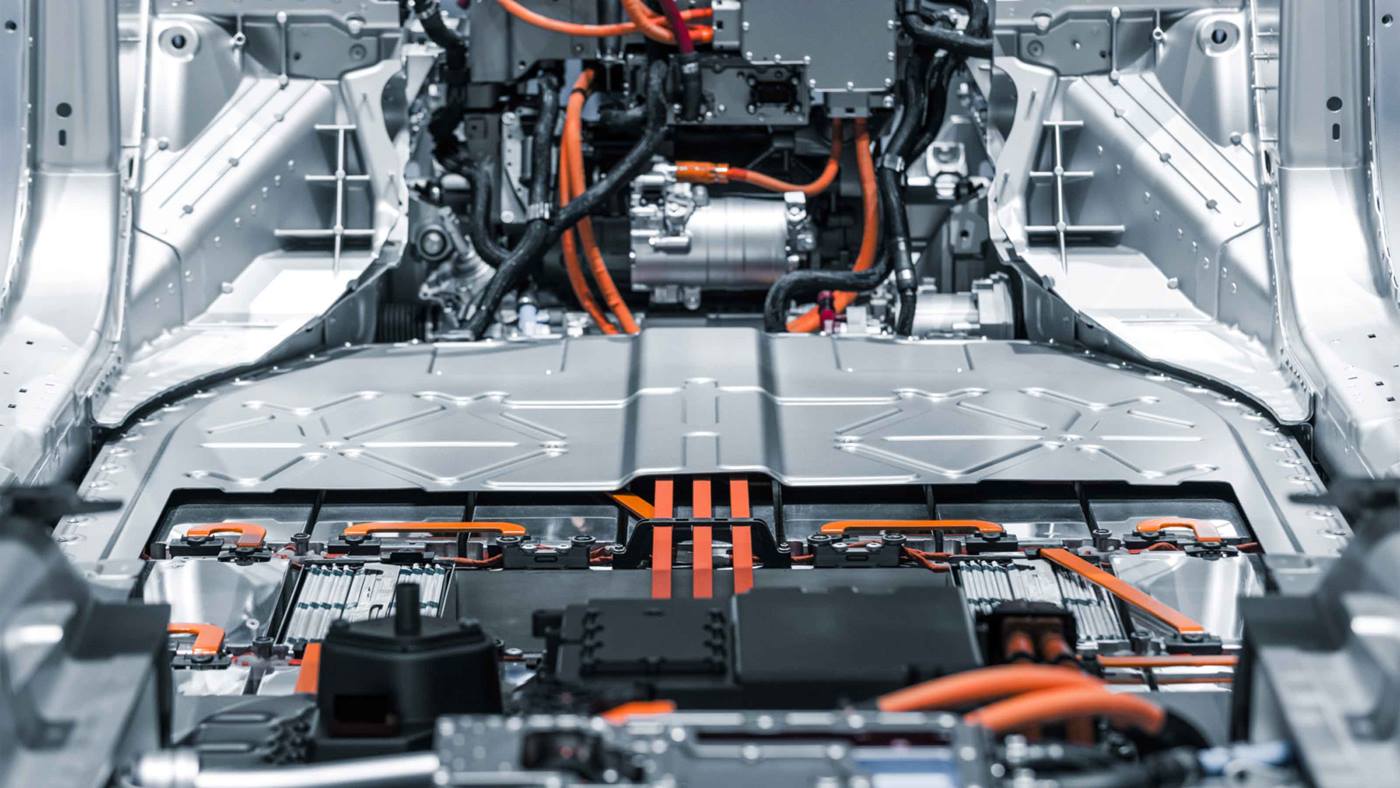

Az akkumulátor: az elektromos jármű szíve

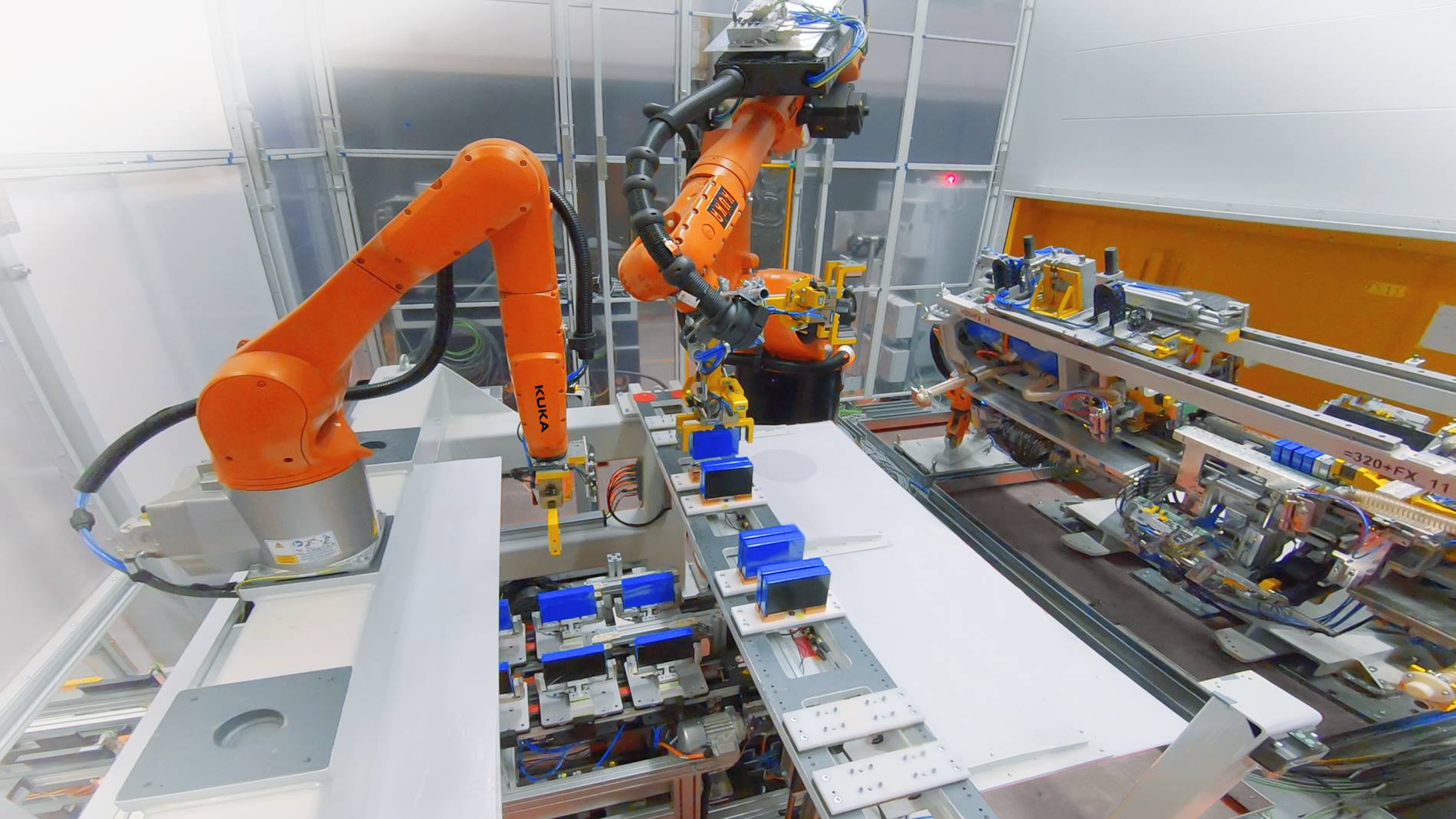

A valamennyi ellenőrzési folyamatot magába foglaló gyártóberendezéssel évente közel 300 000 akkumulátormodul gyártása biztosított. Ezeket elsősorban elektromos járművekben használják. Az akkumulátormodulok azonban rugalmas kialakításúak és alapvetően más alkalmazási területen is használhatók.