Presso KUKA due macchine utensili fabbricano 14 componenti diversi per e con i robot KUKA

Lo sviluppo e la produzione, oltre che la vendita di robot industriali, sistemi di controllo e software sono i principali ambiti di competenza: che rendono KUKA Roboter GmbH, con sede ad Augusta, uno dei più grandi produttori di robot industriali del mondo

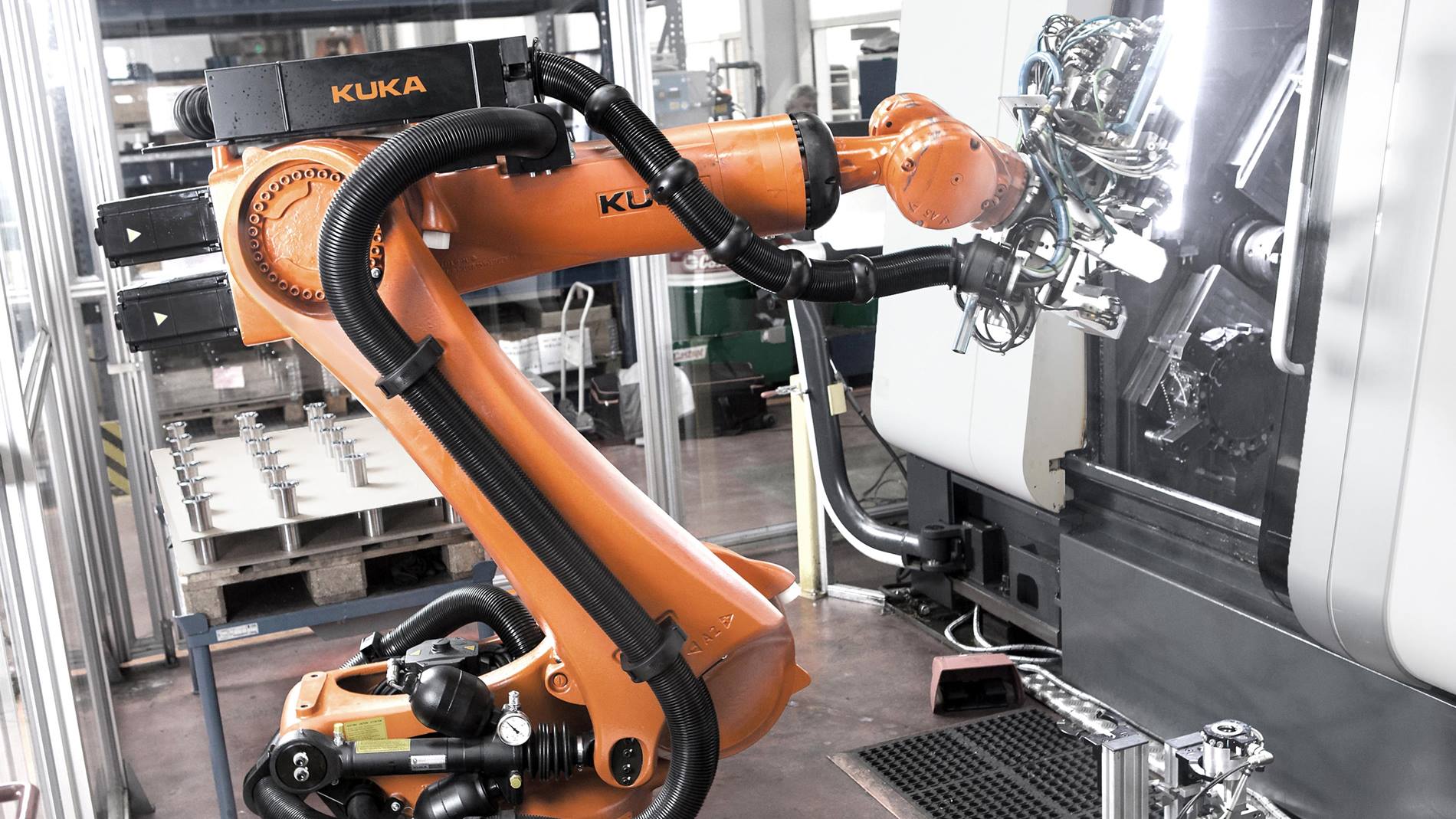

Anche per la sua produzione interna di robot l'azienda si affida all'automazione. L'ultima soluzione di automazione di due centri di lavorazione con robot, nel capannone 10, ha permesso di ottenere un aumento medio della produttività di oltre il 15%.

Componenti per la produzione di robot KUKA

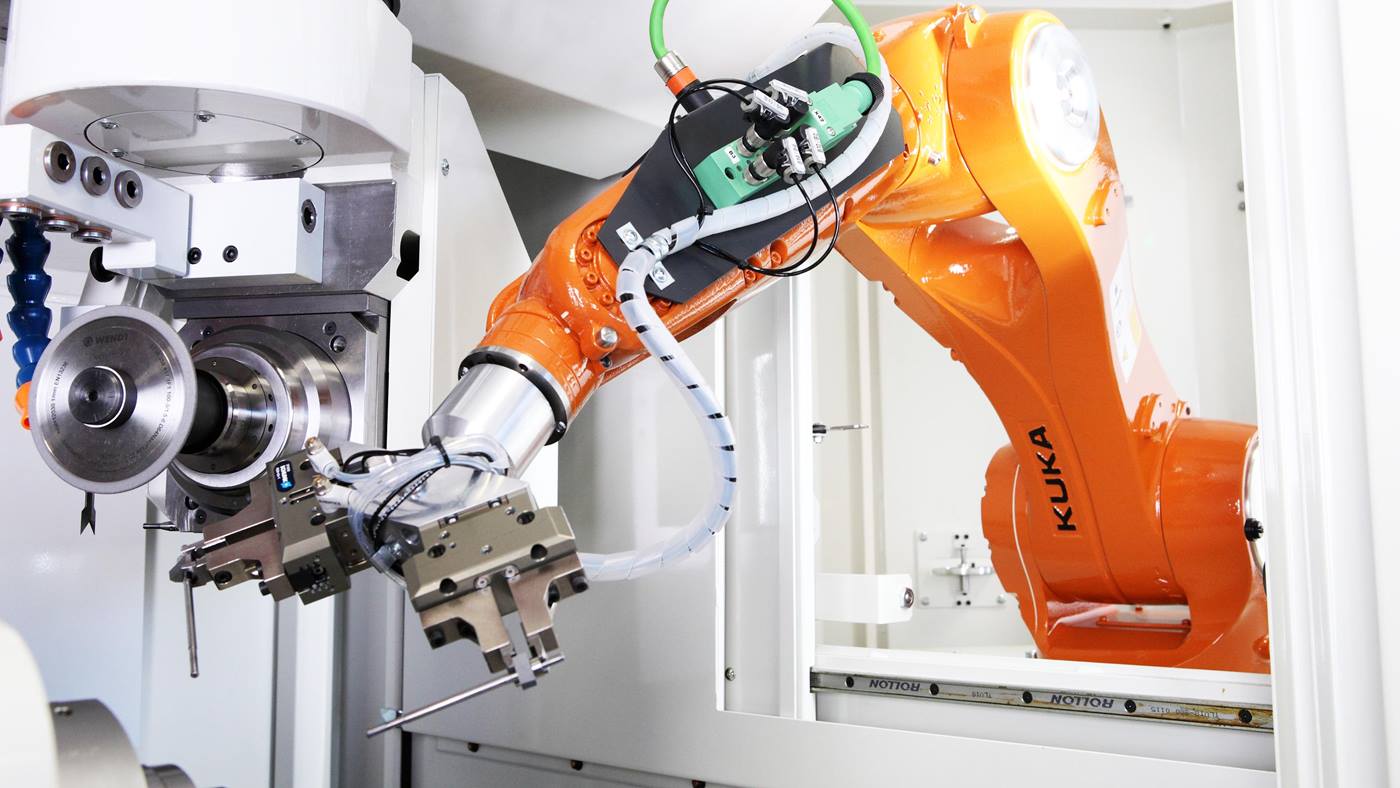

In questo centro di truciolatura, che copre una superficie di 3000 metri quadrati, si fabbricano i componenti utilizzati per produrre i robot KUKA. Dal 2013 due macchine utensili DMG MORI del tipo Sprint 65-3 (o solo Sprint) e CTX beta 1250 TC-4A (o CTX) lavorano 14 pezzi, provenienti da fusione o taglio, che vengono poi usati nella fase successiva di montaggio dei robot.

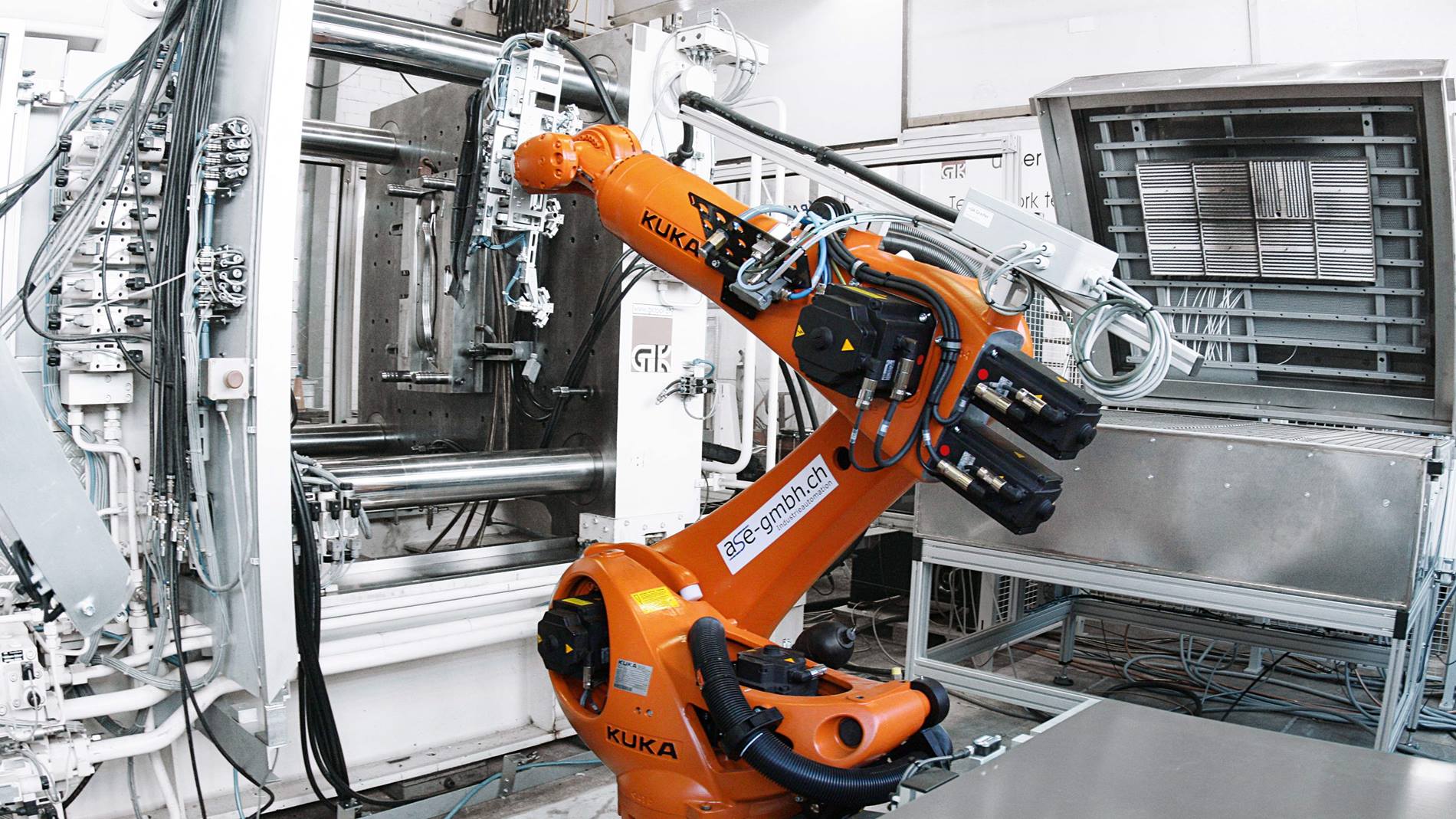

Una soluzione di automazione altamente flessibile

Questa soluzione di automazione è caratterizzata da un'alta flessibilità in uno spazio molto ridotto. Il sistema di alimentazione dei pezzi KS CycleMove di KUKA Systems GmbH offre un'ulteriore capacità di adeguamento delle celle. Inoltre, con il deposito temporaneo dei componenti si può raggiungere un ciclo senza personale anche di otto ore. Mentre l'impianto Sprint, un banco di tornitura, lavora in pochi minuti i segmenti da taglio per produrre componenti per i robot, la fresa automatica CTX a fianco lavora i getti e segmenti da taglio in cicli di ca 30 minuti.

Al momento su Sprint vengono lavorati sette componenti che vanno da bulloni per la serie KR QUANTEC dal diametro di 55 mm a flange per robot per carichi pesanti della serie KR FORTEC dal diametro di 120 mm. Con il CTX vengono lavorati altrettanti pezzi, che comprendono carter per ruote cilindriche per il KR AGILUS e il KR QUANTEC con diametri che vanno rispettivamente da 95 mm a 246 mm. Diverse guide di alimentazione e ritorno consentono al centro di lavorazione di operare in autonomia in funzionamento a tre turni.

Minimo riequipaggiamento e possibilità di ampliamento