Il PLC decide sulla forma di pallettizzazione

Gli ordini in ingresso vengono inseriti nel sistema SAP-ERP, che li pianifica per la produzione e li invia al sistema di controllo PLC KOCH. La raccolta di dati della macchina avviene tramite un nuovo sistema MES, una specifica soluzione di settore per produttori di bobine e trasformatori. Il PLC confronta il diametro della bobina e il corrispondente schema di pallettizzazione con le dimensioni del previsto contenitore di carico e procede a una valutazione di plausibilità per decidere se è possibile la pallettizzazione automatica. In caso contrario, le bobine vengono smistate a una linea distinta di imballaggio.

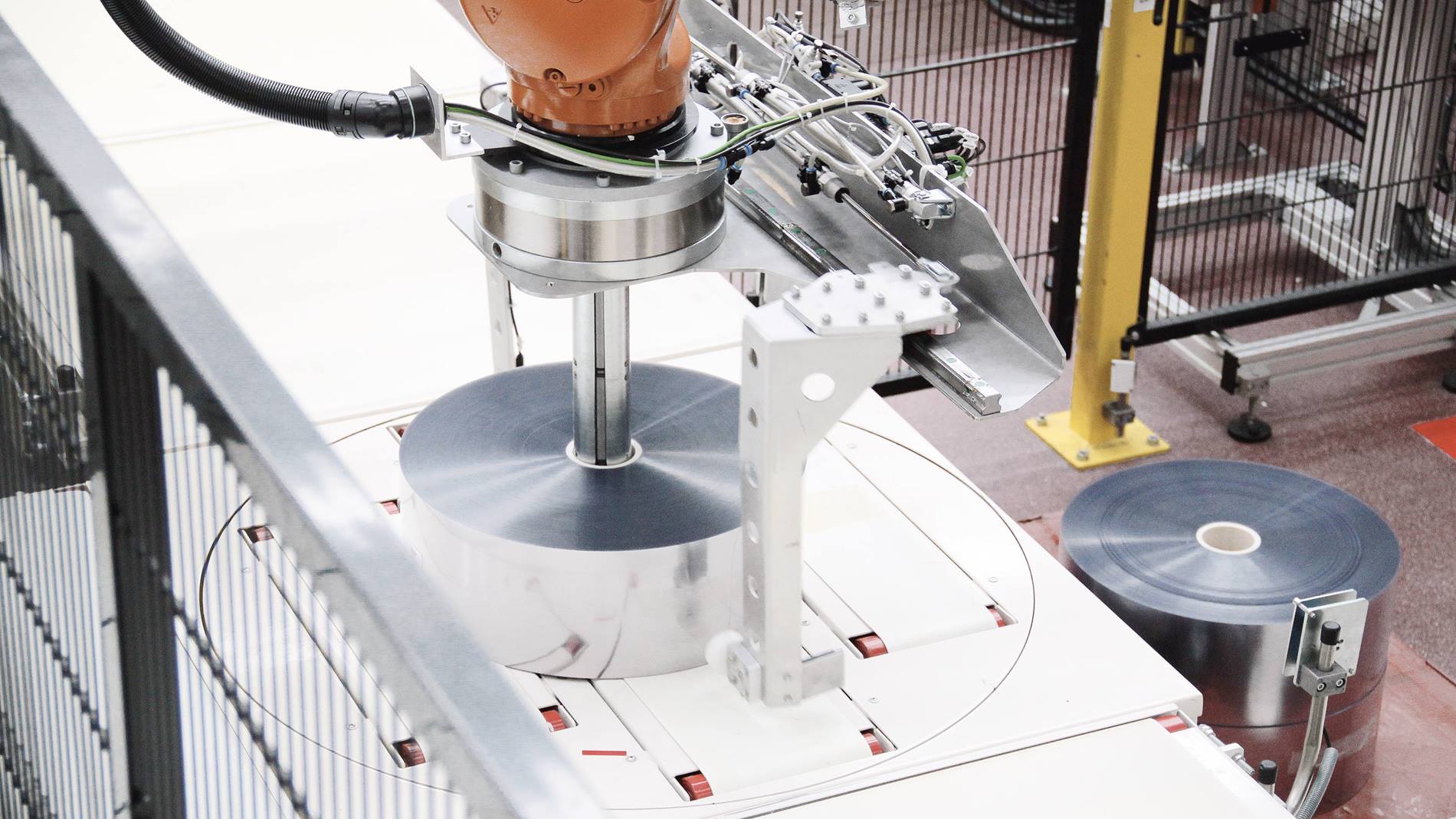

Per il posizionamento dei nuclei è stato sviluppato un sistema completamente automatico. In questo caso un KUKA KR 6-2 assume la funzione centrale di posizionamento e misurazione per assicurare che il nucleo sia nella posizione corretta. A seconda dell’ordine, il robot posiziona tra le due e le 20 anime. Preleva i nuclei automaticamente da un magazzino o può, a scelta, anche essere collegato direttamente a una lama di taglio dei nuclei.

Il robot posiziona quindi l’anima su una cosiddetta unità di bloccaggio e trasferimento, che garantisce che i nuclei vengano inseriti correttamente sull’albero di avvolgimento. Il grande vantaggio qui è che la macchina di taglio e il robot lavorano indipendentemente l’uno dall’altra. Quando c’è un nuovo ordine, il robot riceve le nuove larghezze di taglio e posizioni dal sistema di gestione ordini e le previste regolazioni della lama.

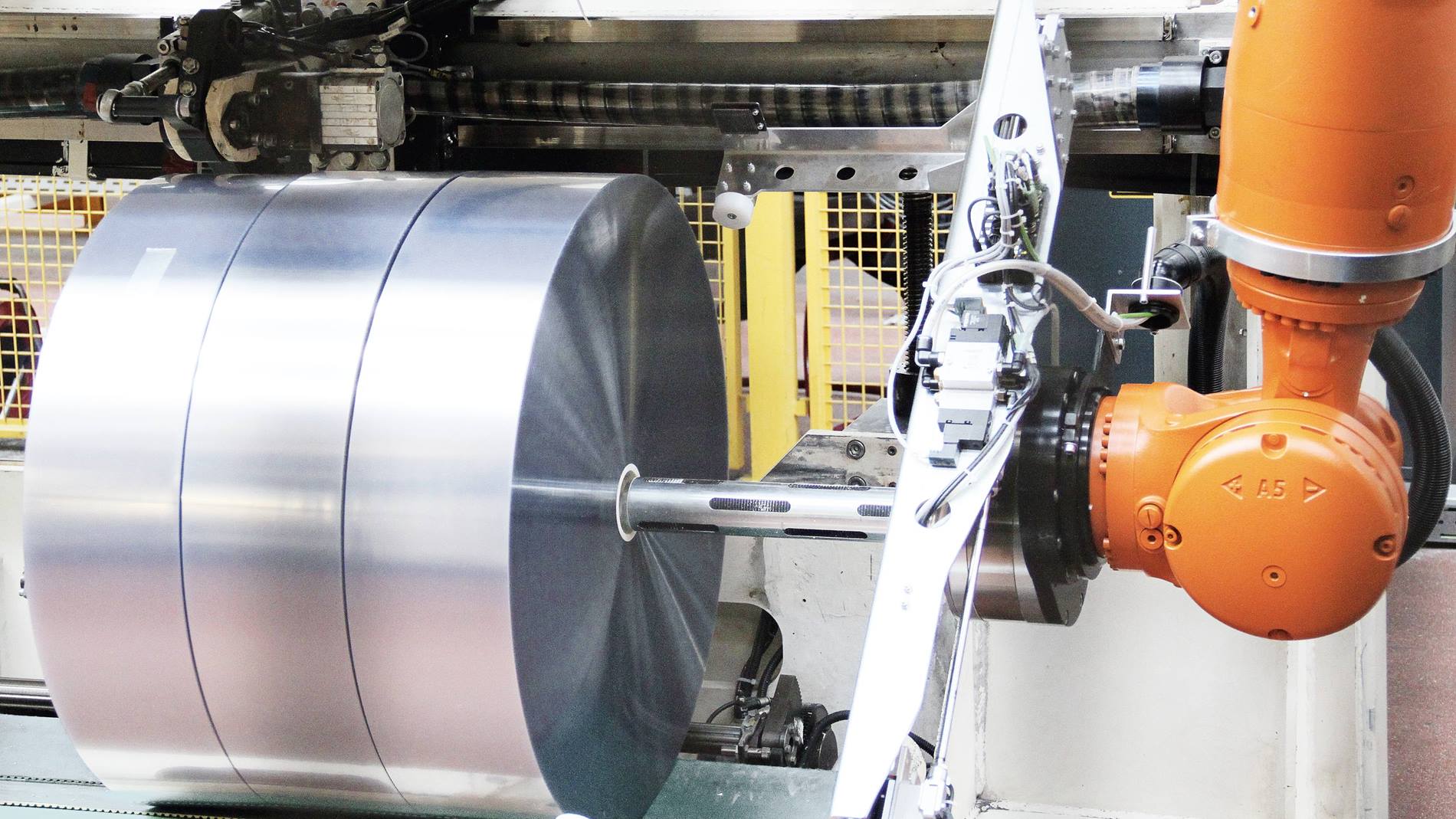

I robot KR QUANTEC del tipo KR 300 R2500 ultra assegnati agli impianti di taglio bobine rimuovono le bobine finite di pellicole, che hanno diametri da 250 a 800 millimetri, pesi da dieci a 200 chilogrammi e larghezze da 75 a 450 millimetri, e le depositano su un nastro trasportatore. I robot negli impianti sono dotati di gripper che esercitano solo una pressione leggera dall’esterno, per non danneggiare le bobine delle pellicole.

Il controllo della macchina imposta i gripper in base al diametro delle bobine. I robot partono e frenano dolcemente in modo da non rovinare i bordi delle bobine quando le depositano. I robot KR QUANTEC non solo hanno una capacità di carico elevato di 300 kg e un raggio d’azione di 2.500 mm, ma offrono anche un’eccezionale flessibilità - per professionisti della manipolazione la diversità di pesi, diametri e larghezze non costituisce alcun problema.