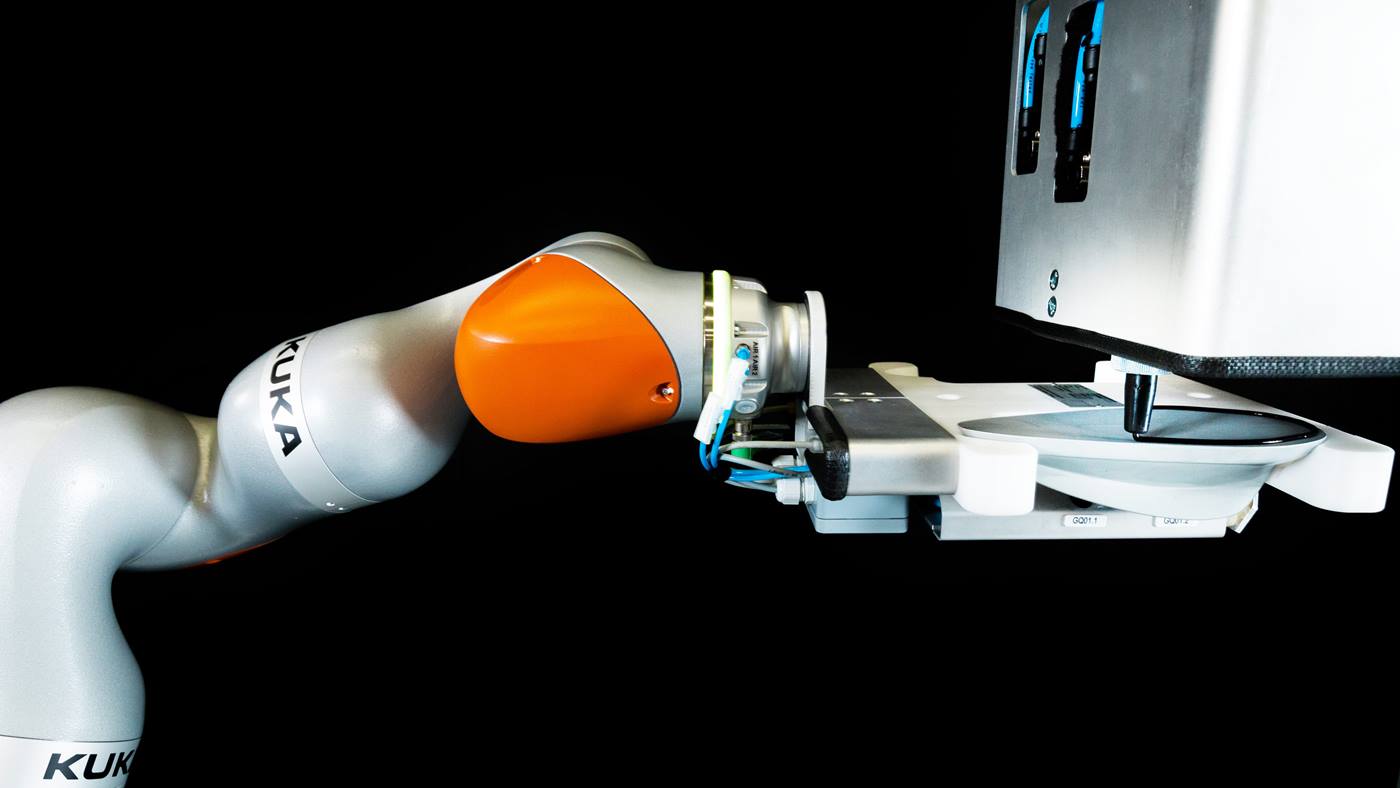

LBR iiwaの7本目の軸による精確な接着シーム

最終組立てにおける自動化されたタンク貼付のために、専門作業員はマニピュレーターを使用してタンクを回転テーブルに移動させます。そこでタンクを清掃して、正しい位置に配置し、次の加工のためにタンクをロボットに引き渡します。固定式タンクの始点に達すると、圧力のかかったノズルが開きます。そのため、気泡が発生しません。その後、ロボットは高い均一性で接着シームをタンクに付けます。アプリケーションヘッドのセンサーがぴったり合うシームの高さを監視します。LBR iiwaは7本目の一緒に回転する軸により、方向修正することなく360度の半径内で接着します。つまり、取り外す必要がありません。LBR iiwaが作業を終了すると、専門作業員はタンクを車体の所定の位置にはめ込みます。