Heidenreich & Harbeck社では、顧客はユニット重量16トンまでの即組み込み可能な鋳物コンポーネントを一社から調達できます。

不定形の鋳ばりの仕上げ

Boll Automation社はこの伝統ある会社のために、鋳ばりの不定成形にもかかわらずロボットベースの全自動仕上げプロセスを可能にするオートメーション化ソリューションを開発しました。

KUKAロボットのための先行検査技術

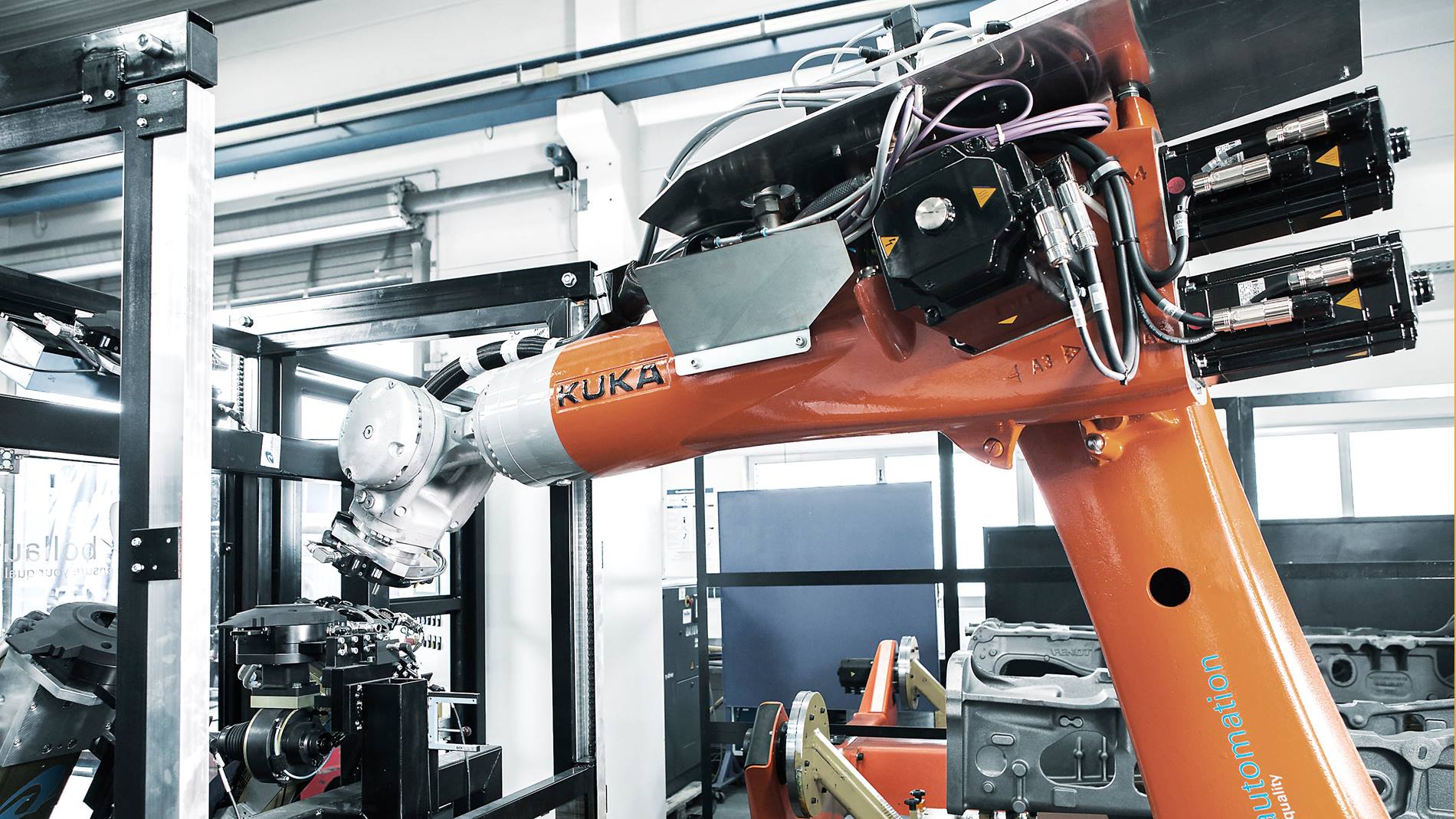

これまでは、この鋳ばりの不定成形がHeidenreich & Harbeck社において、仕上げ作業のロボットベースのオートメーション化を難しく、また一部不可能なものにしていました。今回実現したソリューションで、この課題をうまく克服することができました。Heidenreich & Harbeck社のシェルフにマウントされたKUKA Foundryロボットは、鋳はだ掃除や鋳ばりの研磨のための複数の加工ユニットが装備されています。

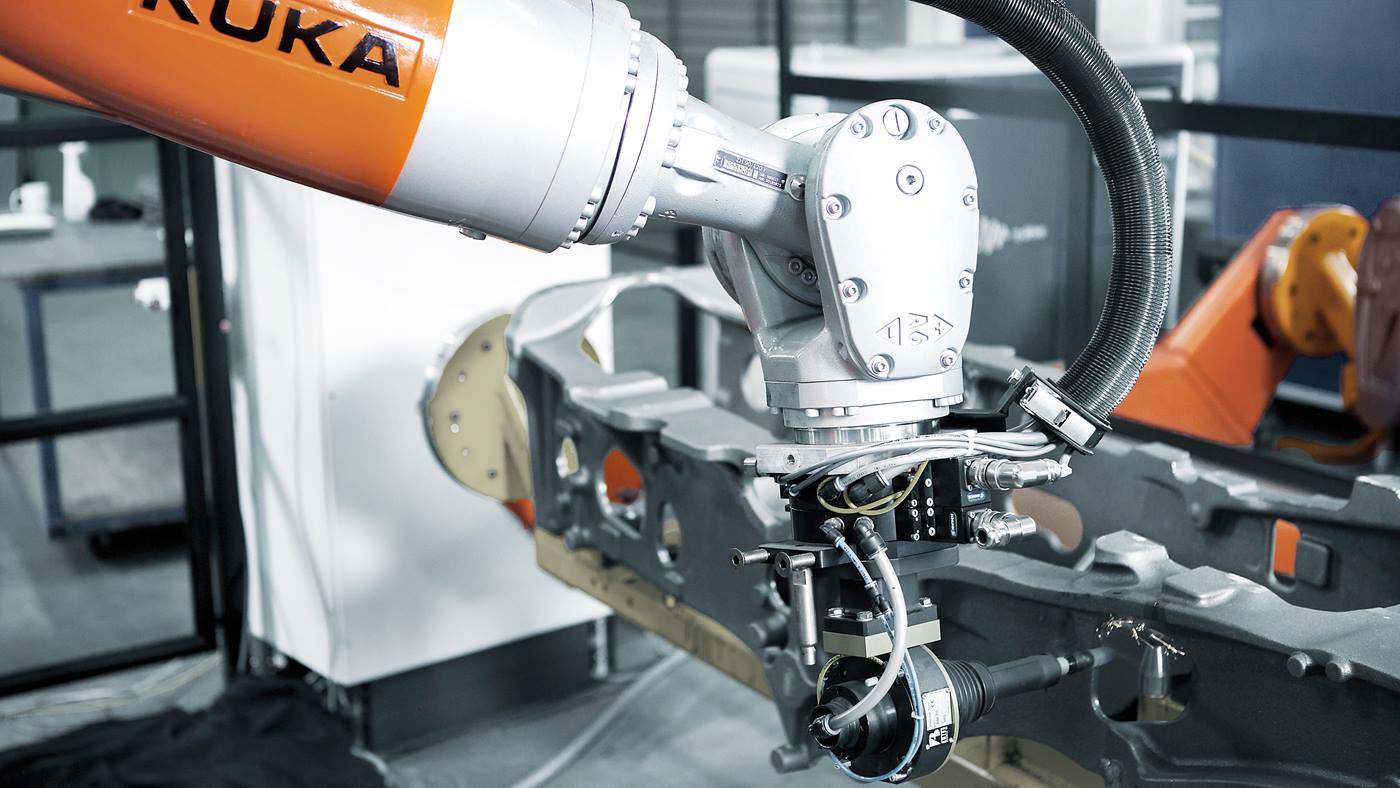

ばりを正確に認識すると、ロボットは精確な仕上げ作業を高い再現性で開始します。Boll Automation社のロボット工学のスペシャリストは、この鋳物の不定形という障害を先行検査技術のおかげでうまく取り除くことができ、的確な仕上げ作業を可能にしました。

厳しい条件向けのファウンドリーロボット

採用されたロボットKUKA KR 120 R2900 F extraは、加工ツールを受け入れるための交換システムを装備しているばかりでなく、さまざまなばりの輪郭の正確な位置を認識するセンサーシステムも備えています。この6軸型ロボットはKUKA KR QUANTECシリーズのモデルの一つで、ファウンドリー仕様として導入されています。KUKA KR QUANTECロボットは特にコンパクトで、省スペースのセルコンセプトを可能にします。

さらに、このシリーズのロボットには29の基礎タイプがあり、可搬重量90~300 kg、リーチ2,500~3,900 mmという幅広い領域と、最長20,000時間の稼働時間という長いメンテナンス間隔が特徴です。すべてのモデルに、ベース固定のためのほぼ同一のドリル穴パターンのあるコンパクトなベースフレームが採用されています。ファウンドリー仕様には、鋳造所用に特別に開発された利点がさらにいくつかあります。

特殊塗装の採用により、熱、腐食、アルカリ、酸に耐性のある表面が、モーターおよびギアボックスフランジの特殊シールと同じようにロボットを保護します。耐熱性の特殊鋼で製造されたグリッパーツールを保持するファウンドリーハンドは、アルミニウムホワイトの特殊塗装が施されており、この特に危険な分野においてさらに高い耐熱性を実現しています。非常に厳しい環境での使用のために重要であるのは、ロボット内の電子機器が長期にわたって埃や汚れから確実に保護されていることです。ハウジング内の空気の超過圧力は特にその有効性を実証しました。