2つのグリッパーによるワークの供給と取り出し

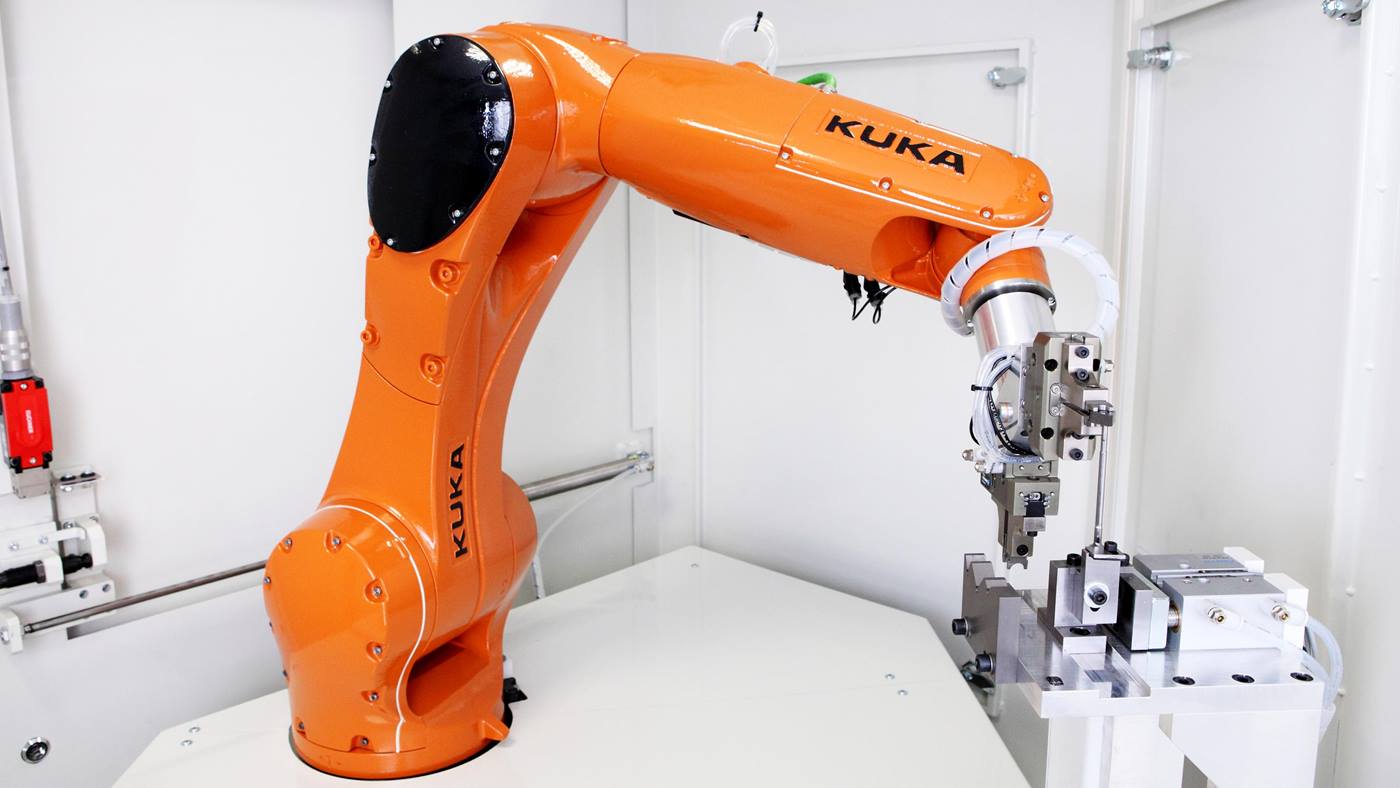

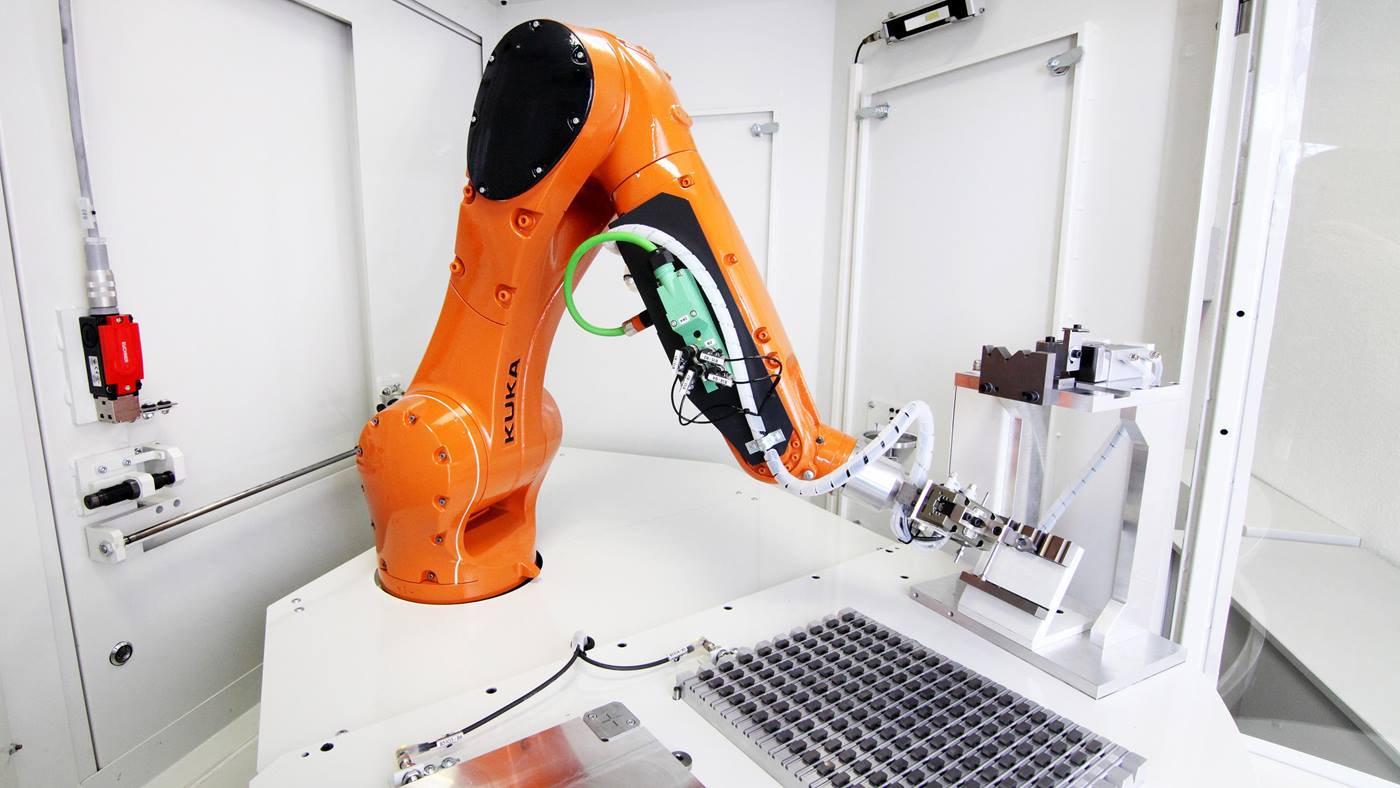

6軸型のKUKA KR 6 R900 sixx WPはロボットセル内で、例えばスローアウェイチップやシャンクツールなどの加工されるワークをパレットから取り出します。スローアウェイチップはピンの上に置かれます。その後ワークが、自動で開くセルのドアの前に配置されます。

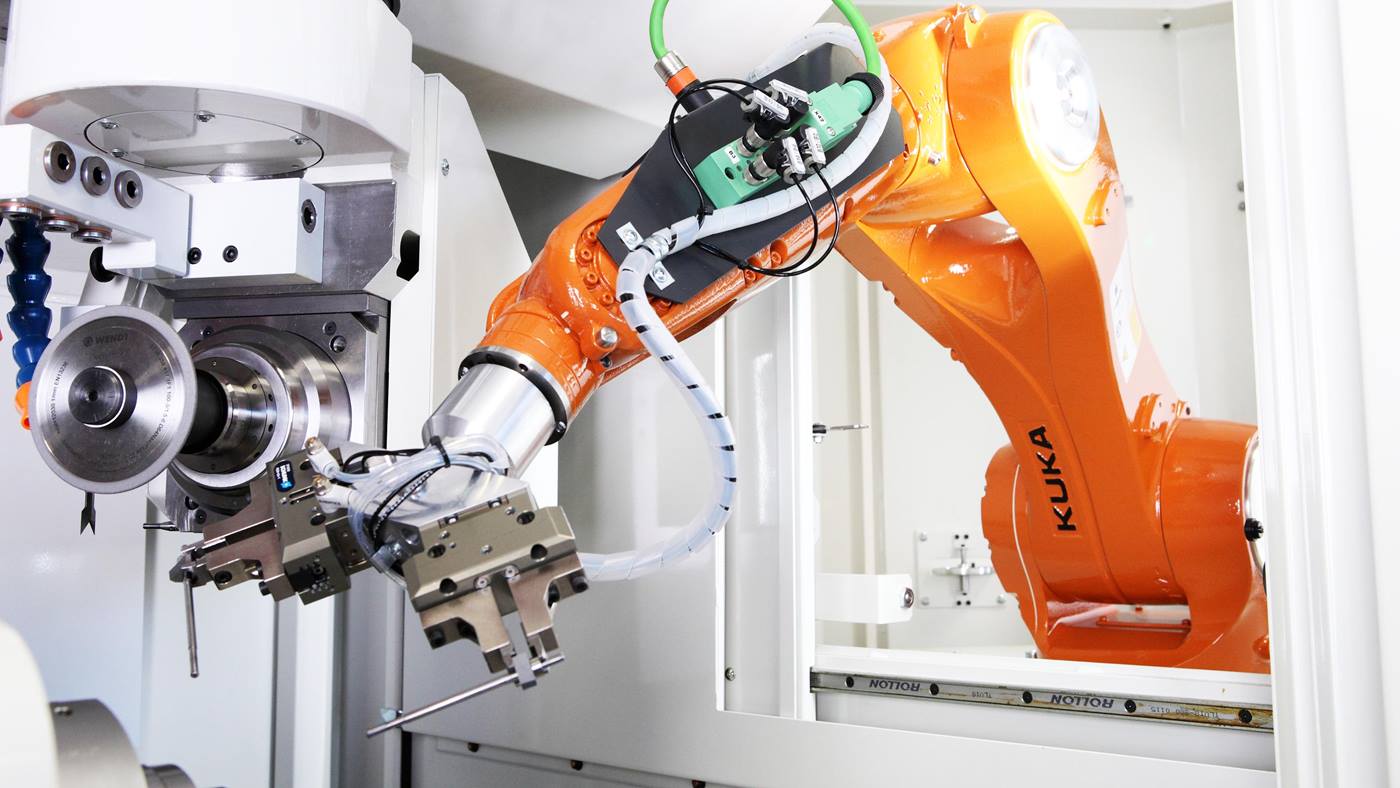

ロボットアームは開いたドアを通って、動作中にすでに加工されたワークがあるロボットセル外側の研削装置まで移動します。2番目のグリッパーでロボットはこのワークを取り出し、その後グリッパーアームの高速回転を介して新しいワークを供給します。

工作研削盤 UW I F で新しいワークの加工が開始されます。ロボットアームはその間、ロボットセルに戻ります。ロボットが次に研削されるワークをピックアップし、ワークフローを再度初めから開始する前に、そこで加工されたワークは吹き出しステーションで清掃され、再びパレットに格納されます。