最高の精度でオートメーション化

様々なプラスチック部品の組立てや接着は、どんな製品でも最初に行われる工程です。こうした前処理のひとつに、ナット (四角 / 六角仕様)、寸切りボルト、ワッシャの 3 つの部品を結合があります。これにより、様々なサイズや長さの、多種多様な用途を持つプラスチックボルトができあがります。熱硬化樹脂は溶接が不可能であるため、部品の接着には特殊な接着剤が使用されます。最高の精度が要求される作業工程です。WKTの目標はこの作業工程の自動化と、誤差率をゼロパーセントに減少させること、そしてそれによって生産力を向上させることでした。

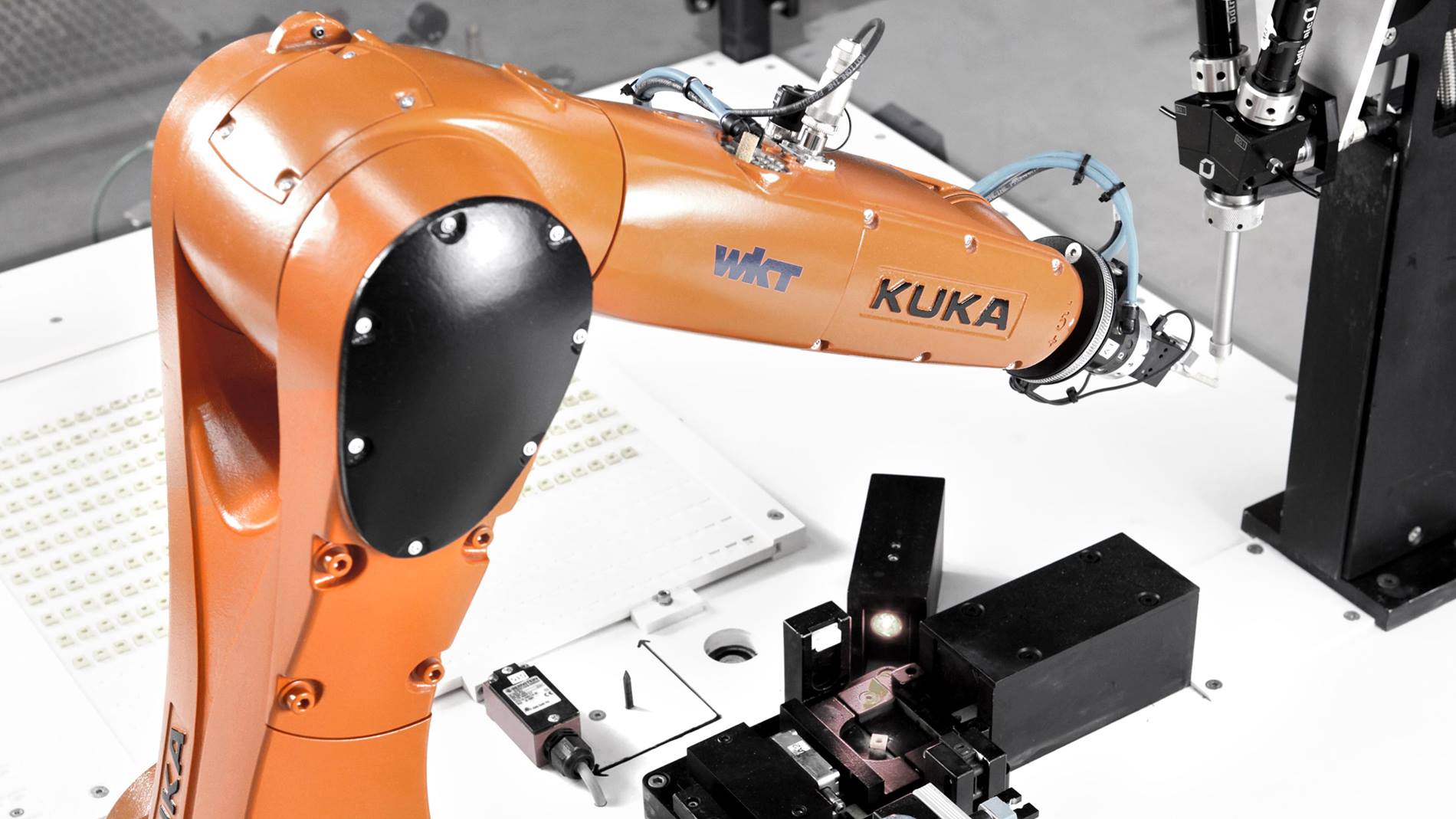

KUKAのロボットが作業を自律的に検査

まず最初に、四角 / 六角ナットがひとつ取り出され、保持装置の中に置かれます。続いて、取り出された寸切りねじが掴まれ、次の工程で下側の面に接着剤が付けられるように、向きを180度変えられます。その後、寸切りねじのこの面が、トルク調整されながらナットにねじ込まれます。

ナットと寸切りねじの 2つの部品から 1 つの結合した部品ができあがります。最後の工程ではワッシャが追加されます。そのためにロボットはワッシャを持ち上げ、寸切りねじを通してナットの上に滑らせます。

わずかなステップで保持装置の中にねじ込みボルトの完成品が出来上がります。カメラ技術を使用すれば、ロボットは製品を自分で管理することができます。数秒以内に精度がチェックされ、不良品と良品が区別されます。完成したねじは保持装置から取り出され、硬化装置内の最終的な位置へ移動されます。