초기 상황

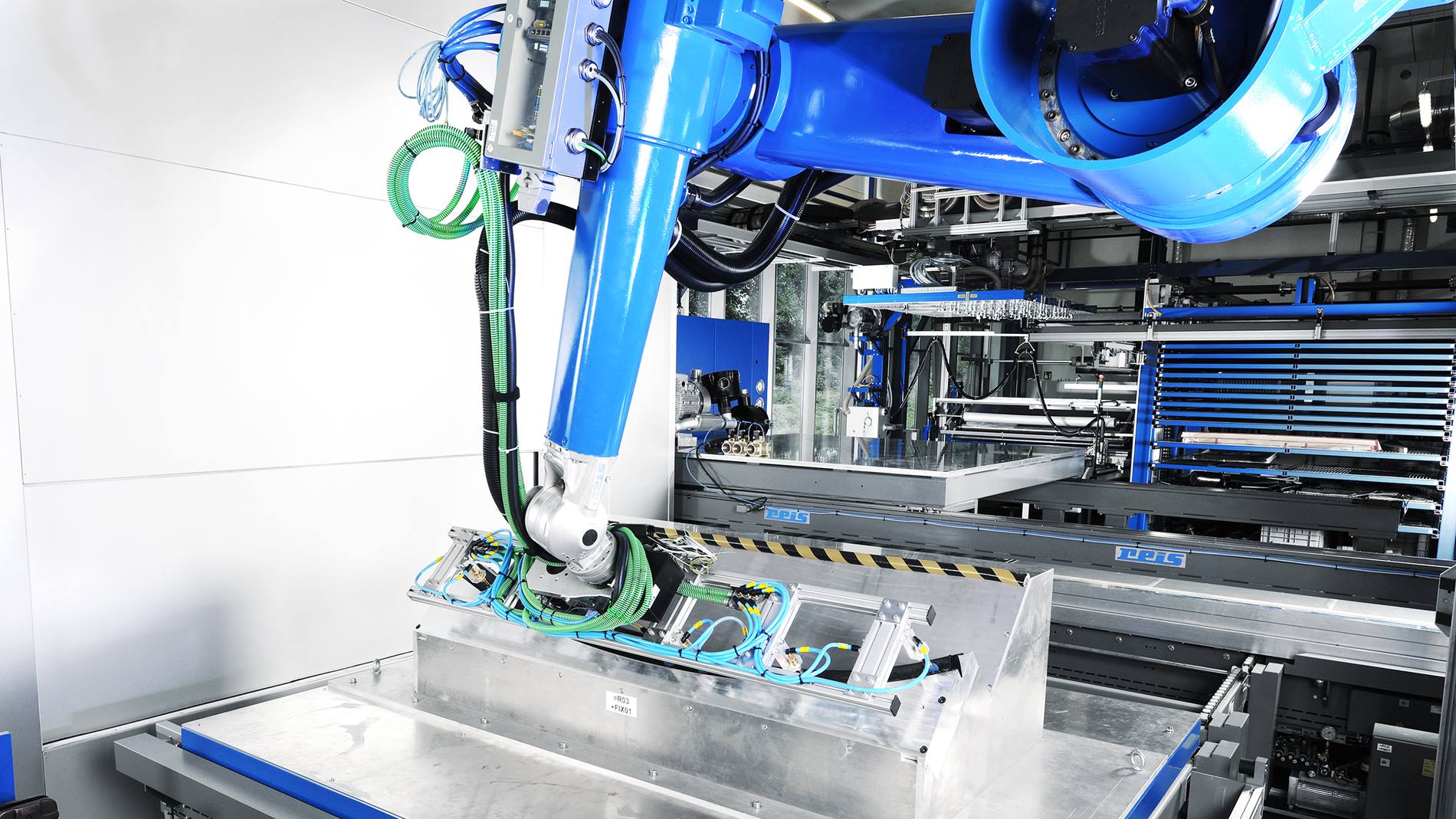

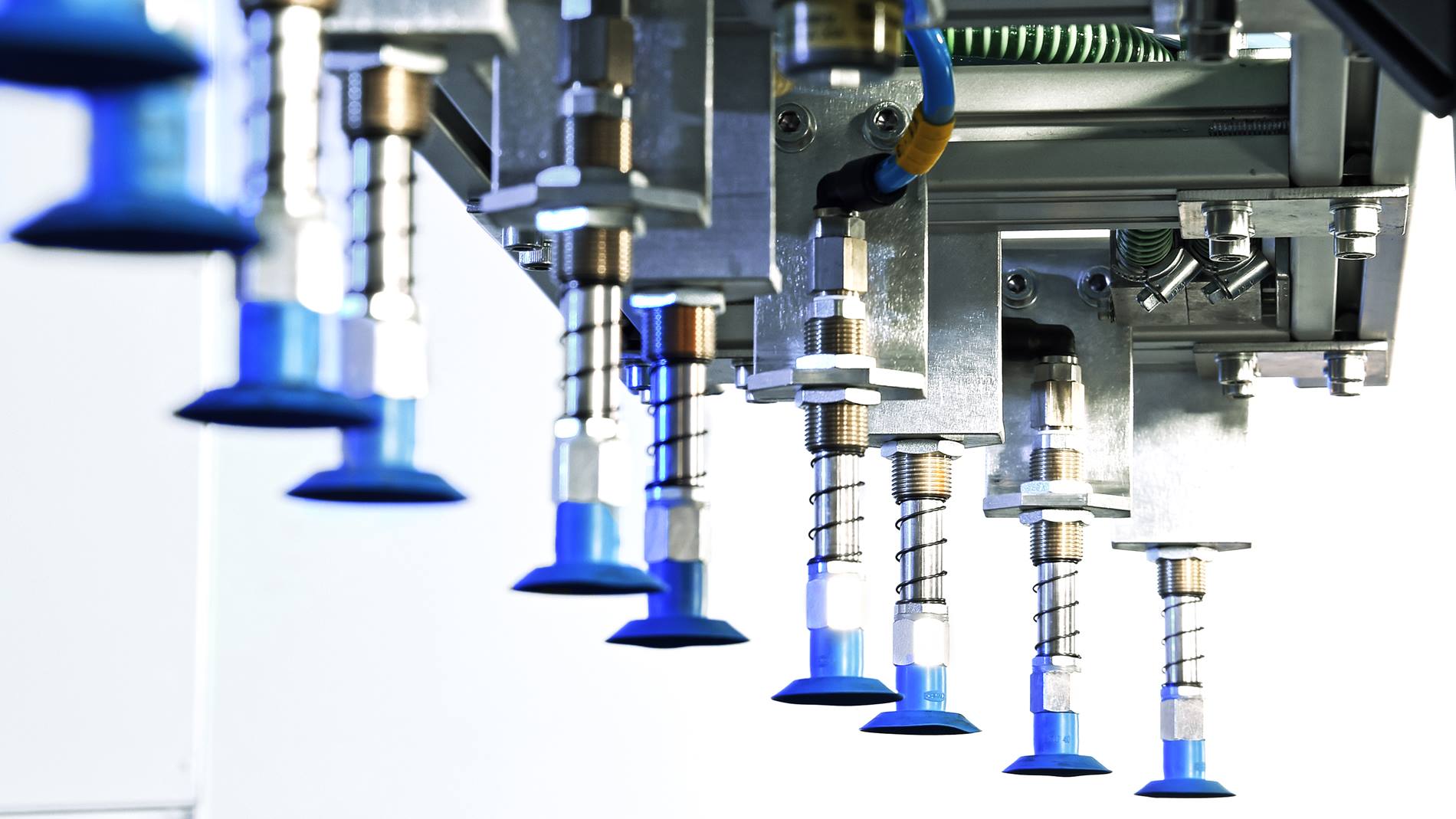

독일 항공우주 센터(DLR)는 탄소섬유 강화 플라스틱(CFRP) 부품을 위한 효율적인 생산 기술을 개발하겠다는 목표를 설정했습니다. 새로운 45m 길이의 생산 라인에서 탄소섬유 강화 플라스틱(CFRP) 부품(예: 프레임)이 완전 자동으로 생성됩니다. 지금까지 탄소섬유 강화 플라스틱(CFRP) 재질의 항공기 부품을 제조하는 데는 높은 강도의 수작업과 큰 비용이 요구되었습니다. 순수 연구 기관으로서 DLR은 미래 세대의 항공기를 위해 이것을 바꾸고자 합니다.

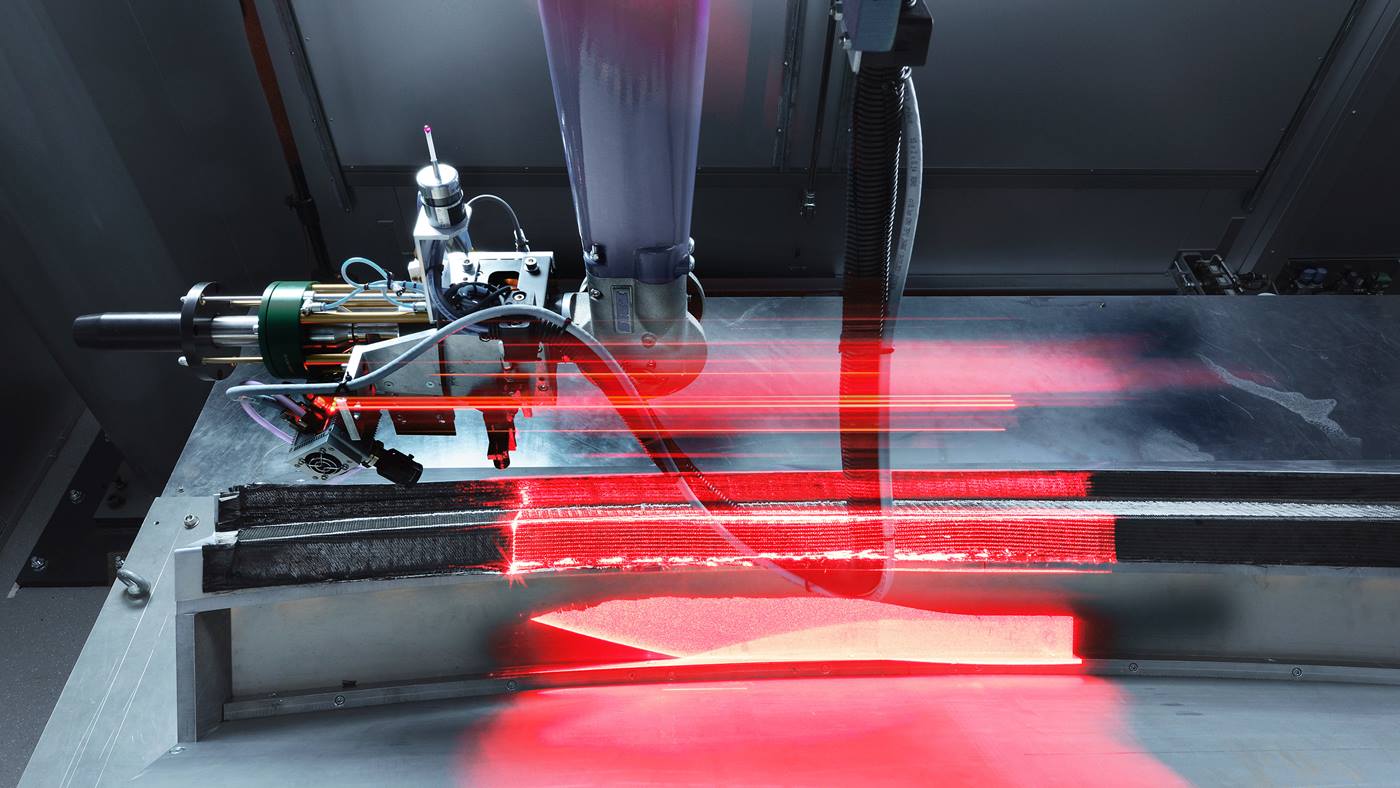

탄소섬유 강화 플라스틱(CFRP)은 가볍고 안정적이지만 전체 공정 절차와 품질을 재현할 수 있는 경우에만 항공기 제조업체의 높은 요구사항을 달성할 수 있습니다. 알루미늄과 달리 탄소섬유 강화 플라스틱(CFRP)은 예를 들어 섬유 방향이 최적의 상태로 만들어져 있지 않거나 절단 모서리에 의해 습기가 복합재 안으로 침투하는 경우 매우 다른 품질을 지닐 수 있습니다. 게다가 재료를 보고 외부의 기계적 손상을 알아채지 못할 수도 있습니다. 따라서 제조 과정에서 최대의 정확성을 보장하는 것이 관건입니다.