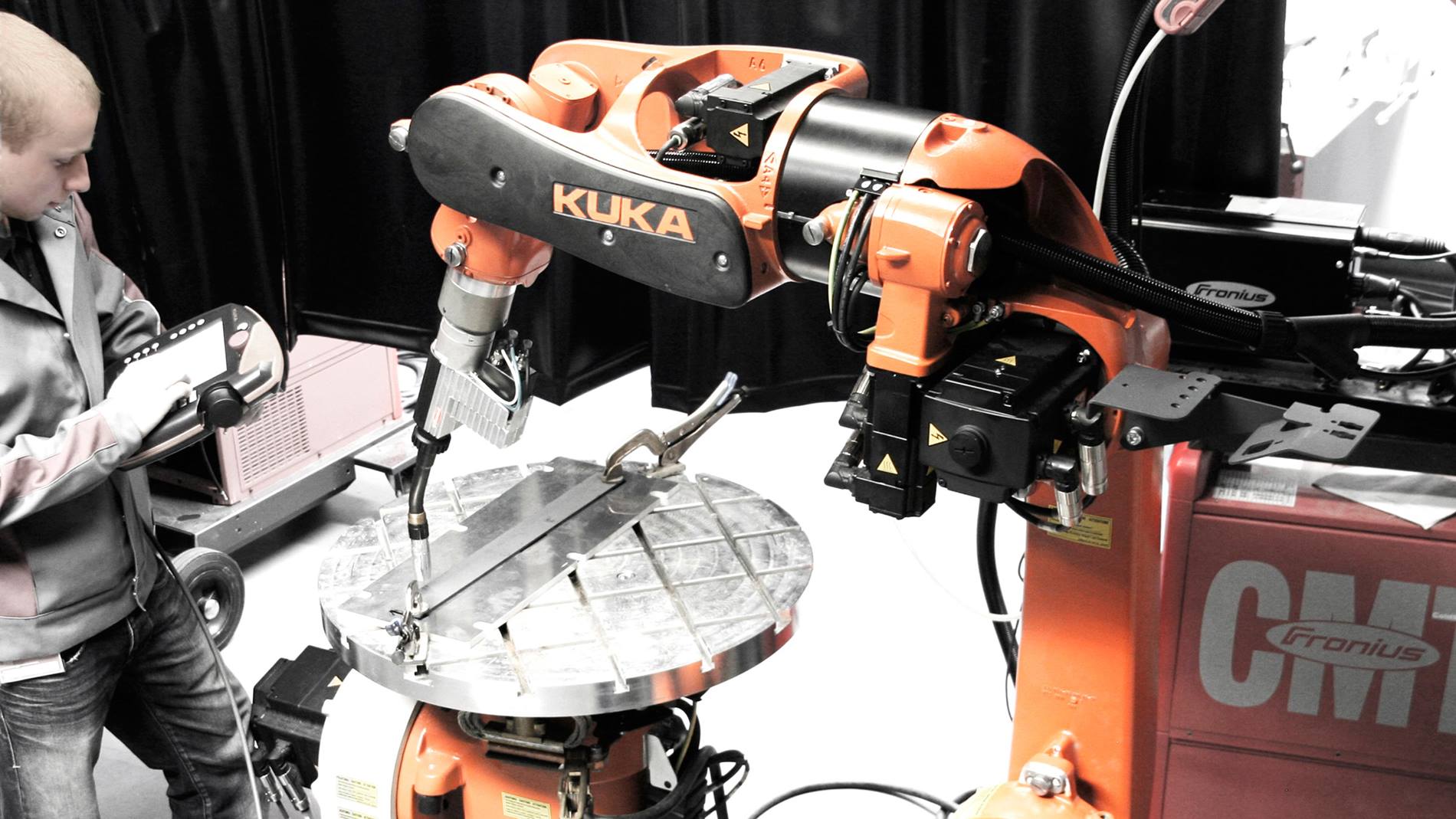

Fronius는 수십 년 전부터 용접 기술의 발전에 기여해왔으며 현재 글로벌 기술 선도자로서 인정받고 있습니다. 전 세계적으로 로봇 용접에 사용되는 전원의 약 30%는 Fronius의 제품입니다. 전 세계 시장에서 이런 선도적 지위를 유지하기 위해 2011년 말 오스트리아 북부 지역의 탈하임에 새 연구 개발 센터를 설립하였습니다. 특히 이곳에서는 CMT, CMT Twin 및 TIG Plasma 용접 공정의 개선 발전을 위해 최신형 KUKA 로봇에 투자하였습니다.

미래의 용접 기술을 위한 새로운 로봇 솔루션

차세대 용접 기술의 개발을 위해 미래지향적인 최신 기술을 적용한 새 R&D 센터가 탈하임에 문을 열었습니다. 이 센터에서는 CMT, CMT Twin 및 TIG Plasma 공정을 이용하여 자동화된 용접에 적합한 새로운 로봇 솔루션을 찾고 있었습니다.

용접 방식을 빠르게 변경할 수 있는 단순한 조작성

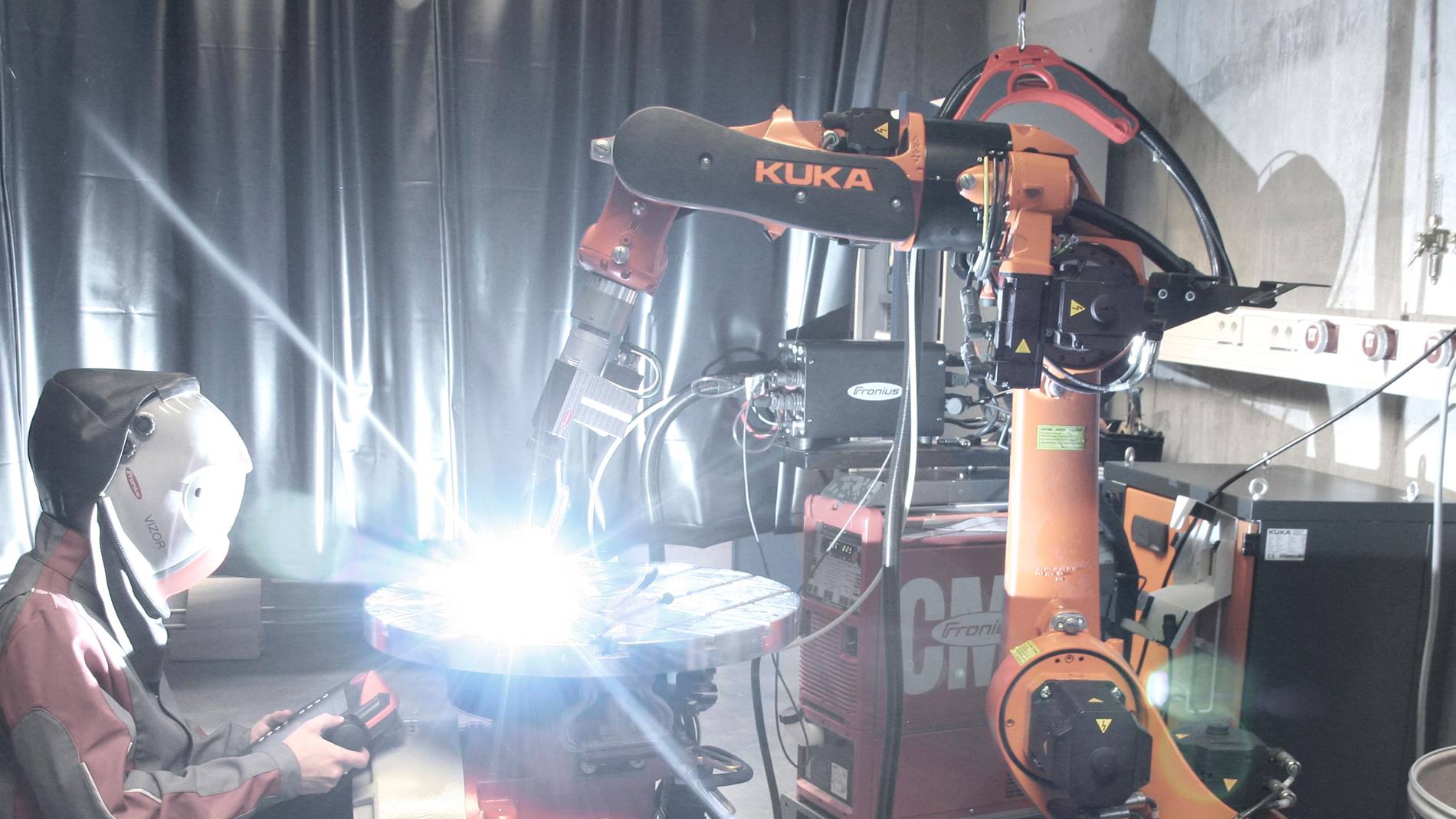

CMT Twin 공정의 개선 발전을 위해 구체적으로 KR 16-2 로봇 유형을 결정하였습니다. Fronius는 CMT Twin으로 두 가지 서로 독립적으로 작동하는 아크 용접 절차를 하나의 공정으로 통합하였습니다. 새로운 2-와이어 솔루션에서는 2개의 전원, 1개의 토치, 2개의 서로 절연된 접촉관으로 구성된 구조를 기반으로, 2개의 CMT(Cold Metal Transfer) 공정을 또는 CMT 공정과 MSG 펄스 용접 공정의 조합을 하나의 시스템에서 사용할 수 있습니다.

새로운 공정 기술로 용접 시작 시점부터 엔드 크레이터가 채워질 때까지 매우 안정적인 아크를 보장합니다. 이 방식에서는 스패터가 적게 발생하고 용입 깊이가 깊으며 최적의 심 형상을 이루면서 박판을 고속으로 용접할 수 있습니다. Fronius의 TIG Plasma 공정을 개선 발전하기 위해 더 작은 6축 로봇 KR 5 arc HW를 사용하였습니다.

TIG 방식은 (MIG/MAG와 비교하여) 용접 속도가 느리고 용착 성능이 낮지만, 예를 들어 파이프라인 제작 또는 압력 용기 제작과 같은 최고 품질 요건이 적용되는 많은 적용 영역에서 최고 품질을 구현하며 최우선으로 선택되는 기술에 해당합니다. 집중적이고 안정적인 아크는 스패터 또는 슬래그가 없는 매끈한 심을 보장합니다. 플라즈마 용접은 특히 두꺼운 판금과 기타 부품에서 결정적인 이점을 제공합니다.

유연한 로봇 및 확장 가능한 제어 소프트웨어

CMT Twin 공정의 개선 발전 과정에서 KR 16-2의 사용은 수많은 이점을 가져왔습니다. 이 로봇은 다용성과 유연성으로 용접 분야에서도 장점을 발휘할 수 있습니다. 매우 높은 역동성을 보장하며 빠른 사이클 시간을 실현할 수 있는 가벼운 자체 무게는 또 다른 강점입니다.

프로그래밍, 컨피규레이션, 로딩, 테스트, 진단, 변경 및 압축보관. 새로운 플래닝 툴 KUKA.WorkVisual을 사용하여 프로젝트의 모든 단계를 균일한 사용자 인터페이스와 메뉴 탐색 기능을 갖춘 하나의 소프트웨어 환경에서 진행할 수 있으며, 범용 프로그래밍 환경으로서 사용할 수 있습니다. 이로써 플래닝부터 구현에 이르는 각각의 단계를 매끄럽게 서로 맞물려 결합할 수 있습니다. 또한, 각 애플리케이션에 맞는 추가 소프트웨어 패키지를 이용해 로봇의 기능 범위를 언제든지 확장할 수 있습니다.

Fronius에서 사용하는 용접 소프트웨어 KUKA.ArcTech를 이용하면 몇 단계만으로도 시스템을 프로그래밍하고 빠르게 가동할 수 있습니다. 기존의 CMT 공정을 포함한 테스트 시리즈를 위해 Fronius는 중공 샤프트 구조의 용접 전문 로봇 KUKA KR 16 arc HW를 선택하였습니다. 팔과 손목에 설계된 58mm의 큰 관통구는 일반적인 모든 중공축 드레스 패키지의 안전한 배치를 보장합니다.

KUKA 솔루션이 비용, 시간, 에너지 절약에 도움을 주다

사용된 선반부착형 로봇은 자체 무게가 가벼워 최대 30% 단축된 최단 사이클 시간 및 탁월한 역동성을 발휘합니다. 더구나 로봇 무게가 가벼워 비용 효율적인 간단한 베이스 플레이트에서 사용할 수 있으며 전체 시스템의 에너지 효율에도 상당 부분 기여합니다. 제4세대 KUKA 선반부착형 로봇은 유연성, 속도, 작동 범위, 정밀성에서 새로운 기준을 제시합니다. KUKA SafeOperation 소프트웨어를 사용하여 아무런 문제 없이 생산 설비를 통해 크레인을 운행할 수 있습니다. 심지어 로봇에서 큰 그리퍼를 사용하는 경우에도 충돌 위험이 발생하지 않습니다. 게다가 KUKA 로봇은 필수 타이 바 당김 장치 옆에서 공간을 절약하며 작동합니다.