De uitgangssituatie

Het Deutsche Zentrum für Luft- und Raumfahrt e.V. (DLR) wou een efficiënte productietechnologie ontwikkelen voor onderdelen van koolstofvezelcomposiet. Op een nieuwe, 45 m lange productielijn ontstaan onderdelen van koolstofvezelcomposiet – zoals spanten – volledig geautomatiseerd. Momenteel is het maken van onderdelen van koolstofvezelcomposiet voor vliegtuigen nog heel duur en komt er veel handwerk bij kijken. DLR, een pure onderzoeksinstelling, wil hier voor toekomstige vliegtuiggeneraties verandering in brengen.

Koolstofvezelcomposiet is licht en stabiel, maar de hoge eisen van vliegtuigbouwers worden alleen gehaald als het complete proces en daarmee de kwaliteit reproduceerbaar is. In tegenstelling tot aluminium loopt de kwaliteit van koolstofvezelcomposiet namelijk erg uiteen, bijvoorbeeld doordat de richting van de vezels niet optimaal uitgelijnd is of er door de snijranden vocht binnendringt in het composiet. Daarnaast zijn eventuele mechanische beschadigingen van het materiaal aan de buitenkant niet zichtbaar. Daarom is bij de productie uiterste nauwkeurigheid geboden.

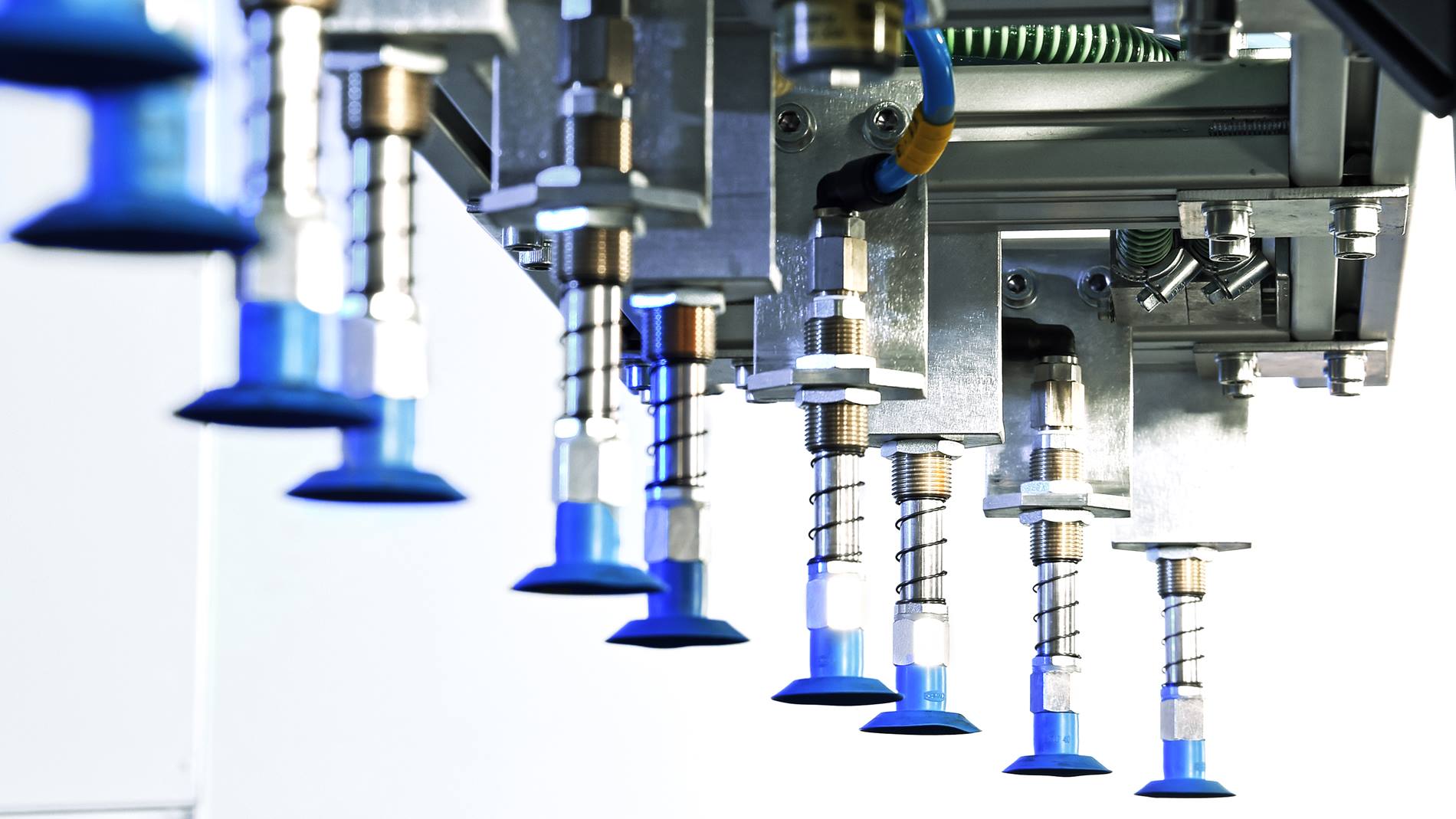

De installatie moet flexibel zijn, het gaat immers om onderzoeksopdrachten en niet om een echte serieproductie. Een hoge mate van vrijheid, zowel in het installatieconcept als in de programmering, was van doorslaggevend belang. Het wisselen van gereedschap moet snel en eenvoudig functioneren en ook het programmeren van de robots moet intuïtief mogelijk zijn. Na een korte leerfase moeten studenten nieuwe producten op de installatie kunnen realiseren. Ook dat is voor het gebruik in de praktijk relevant, want een middelgroot verkeersvliegtuig beschikt over circa 140 spantsegmenten, die vrijwel allemaal anders zijn.

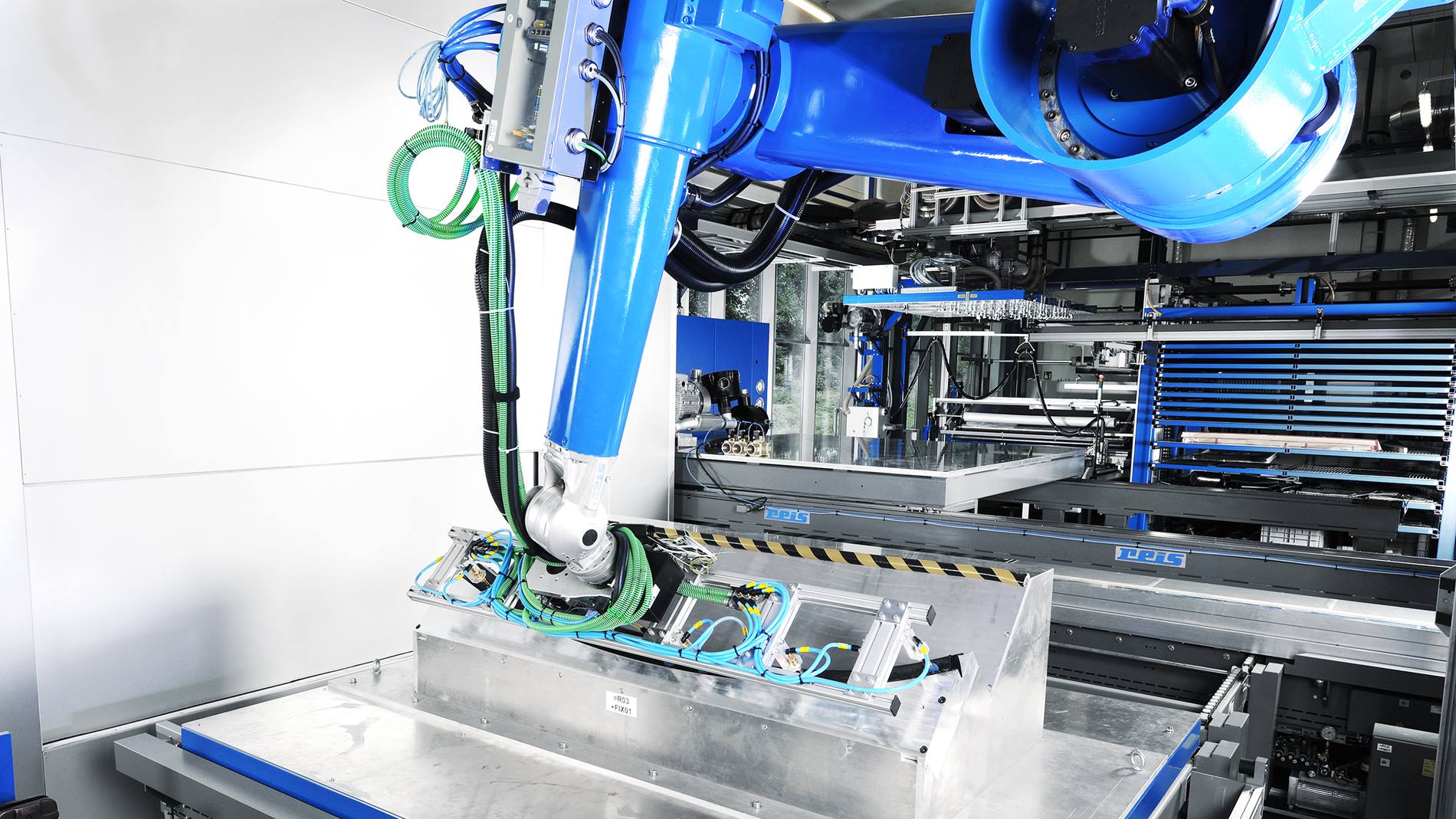

Na deze vormende stap wordt de geconsolideerde voorvorm door de robot overgeheveld naar het gereedschap van het volgende station voor de fijne randafwerking. De robot verplaatst zich langs een hoog aangelegde lineaire as, zodat er maximale bewegingsvrijheid ontstaat in de hal. De robot verbindt de afzonderlijke processtations. De programmering van de baan van de betreffende robot vindt offline plaats op basis van de CAD-gegevens van het onderdeel en de baanprogrammeersoftware fastCURVE van Cenit. Via een interface maakt de sturing Reis ROBOTstarV daarbij een vloeiende, zeer nauwkeurige baan mogelijk, omdat deze niet alleen "hoekig" van punt naar punt wordt geteacht. Zo kan een geprogrammeerde baan ook achteraf nog met een bepaalde waarde worden verschoven.

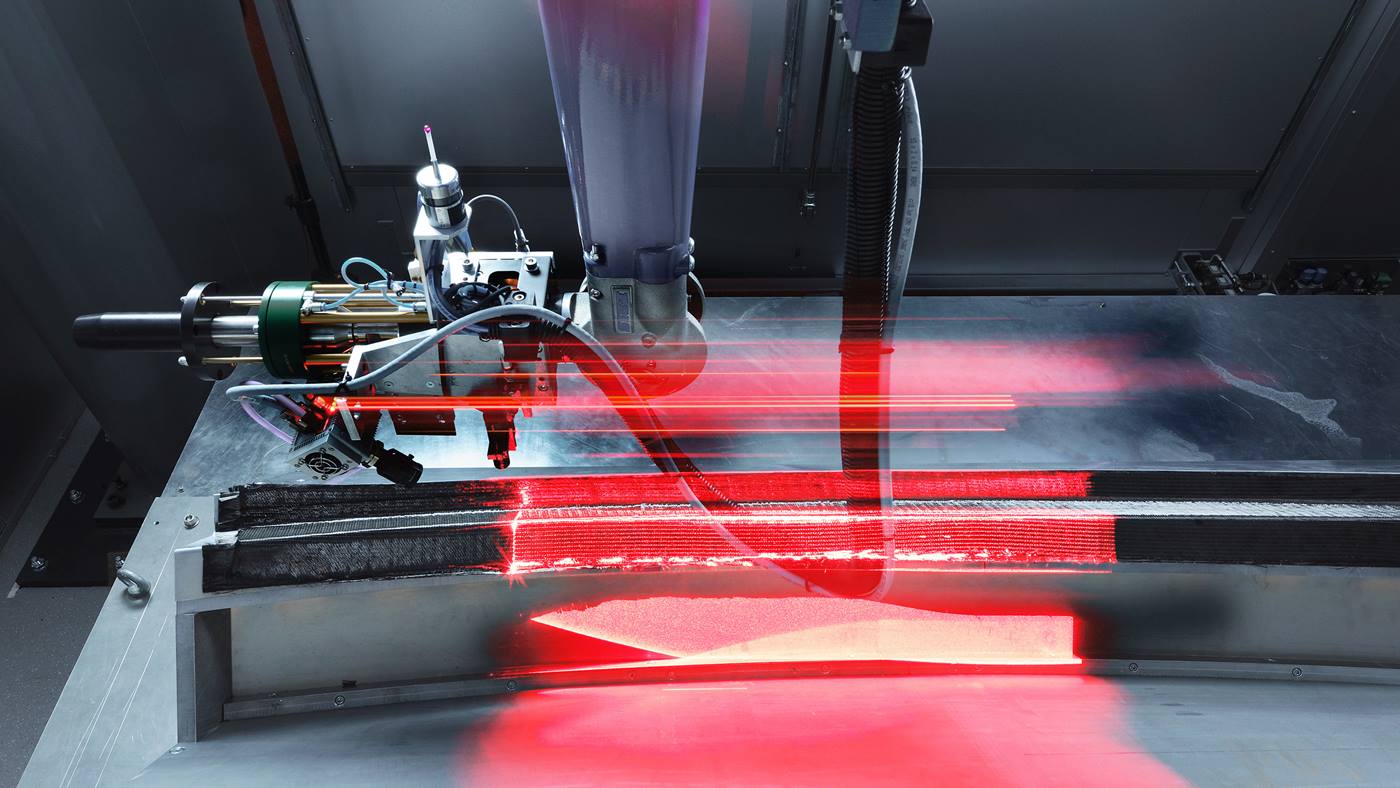

De programmering van de baan van de robot vindt offline plaats op basis van de CAD-gegevens van het onderdeel en baanprogrammeersoftware. Via een interface maakt de besturing KRC ROBOTstar daarbij een vloeiende, zeer nauwkeurige baan mogelijk. Zo kan een geprogrammeerde baan ook achteraf nog met een bepaalde waarde worden verschoven. Door selectie van het optimale snijgereedschap kan zeer nauwkeurig worden gesneden met een ultrasoon mes zonder het omliggende materiaal te beïnvloeden.