Invoeren en weghalen van de werkstukken met twee grijpers

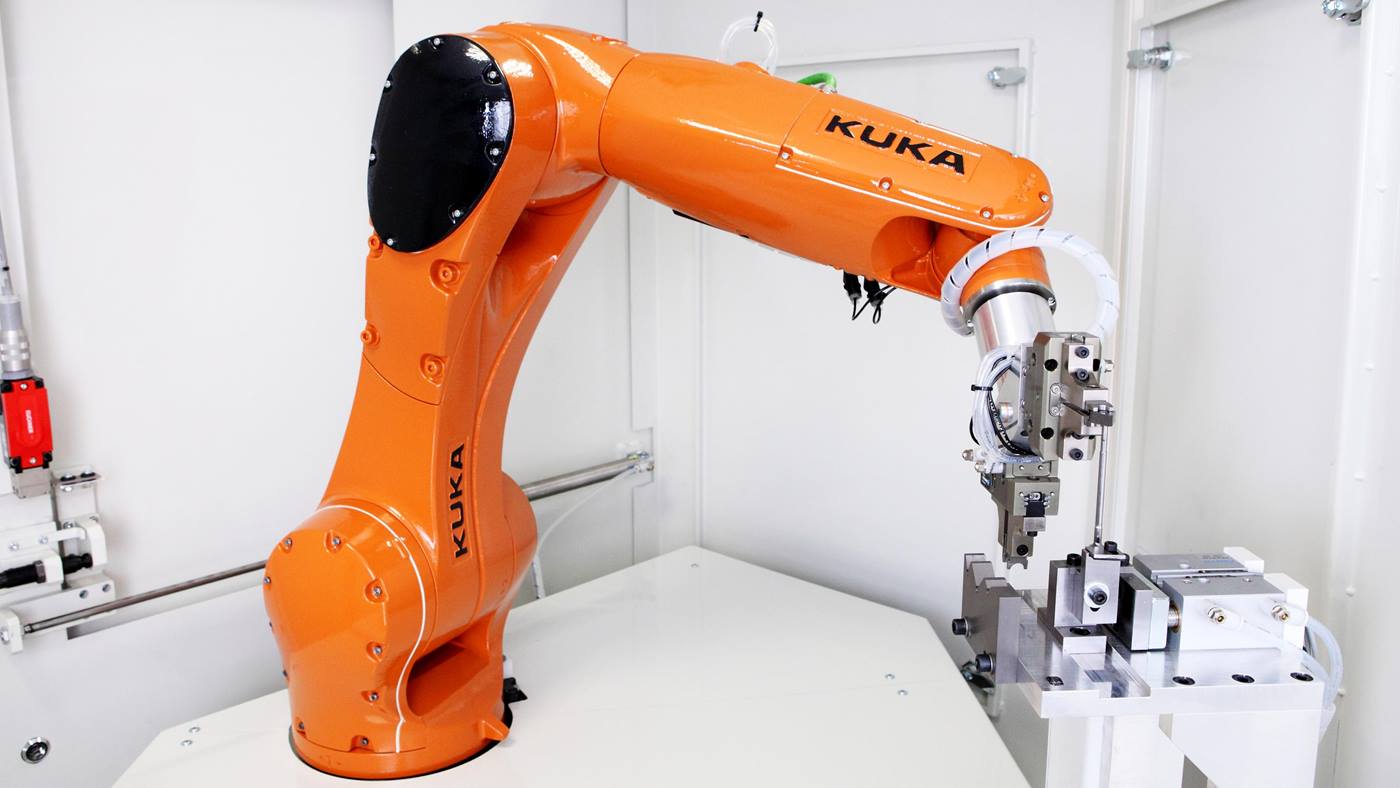

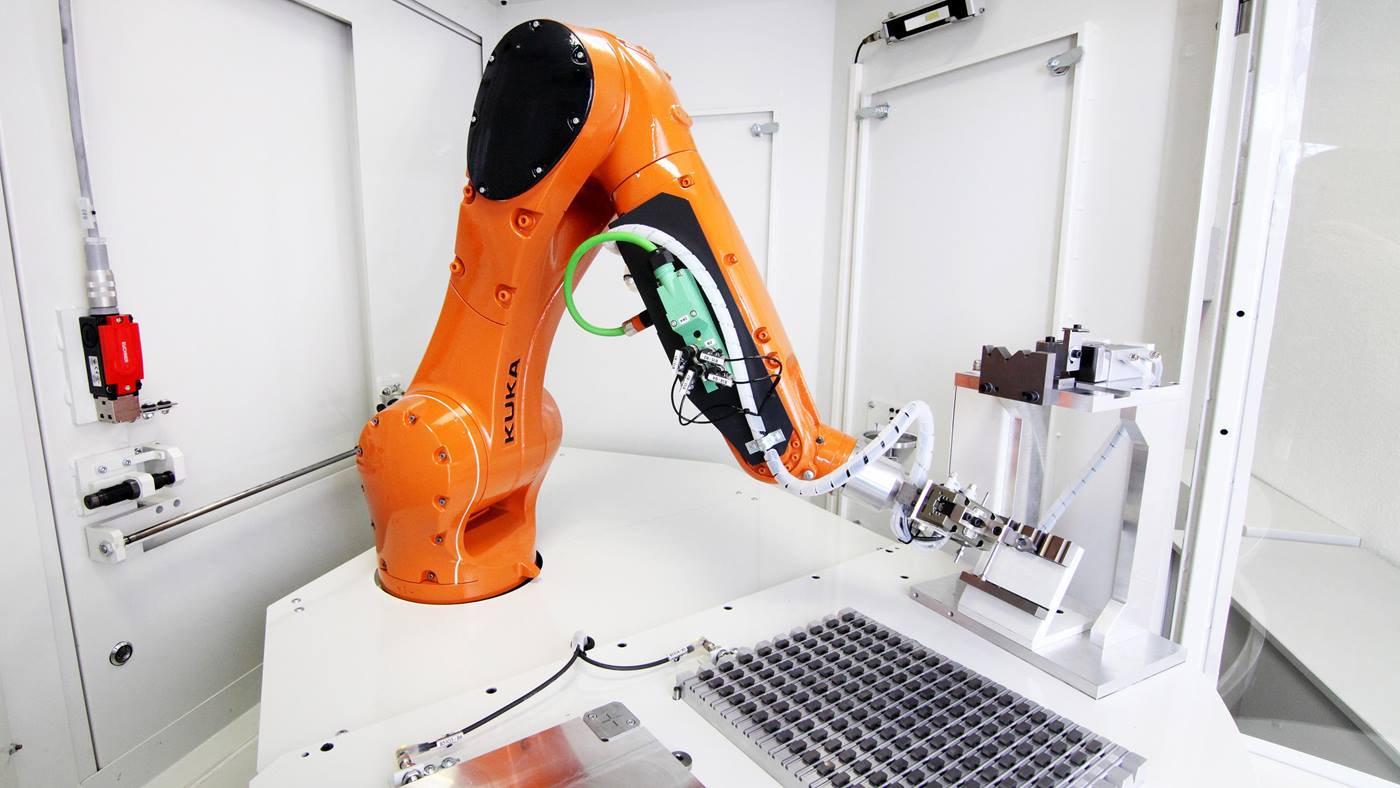

De zesassige KUKA KR 6 R900 sixx WP haalt in de robotcel het te bewerken werkstuk van een pallet, bijvoorbeeld een wisselplaat of schachtgereedschap. Wisselplaten worden op een pin geplaatst. Vervolgens positioneert hij het werkstuk voor de deur van de cel, die dan automatisch opengaat.

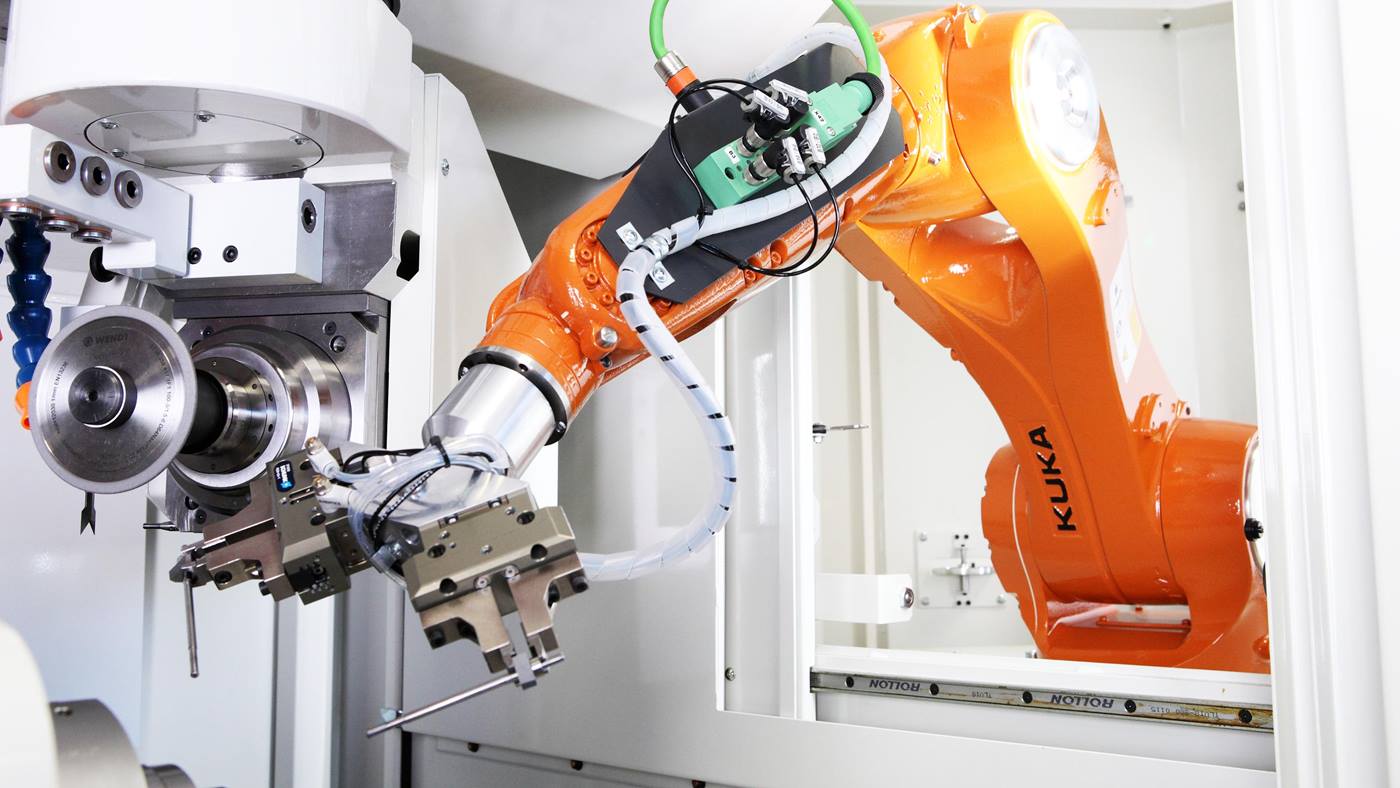

Dan gaat de robotarm door de open deur naar het slijpapparaat buiten de robotcel, waar zich tijdens het proces al een bewerkt werkstuk bevindt. Met de tweede grijper pakt de robot dit werkstuk weg en voert het nieuwe werkstuk vervolgens met een snelle draai van de grijperarm in.

De bewerking van het nieuwe werkstuk met de gereedschapsslijpmachine UW I F begint. Ondertussen keert de robotarm terug naar de robotcel. Daar wordt het bewerkte werkstuk in het afblaasstation gereinigd en weer op het pallet gelegd, voordat de robot het volgende te slijpen werkstuk pakt en het proces weer van voren af aan begint.