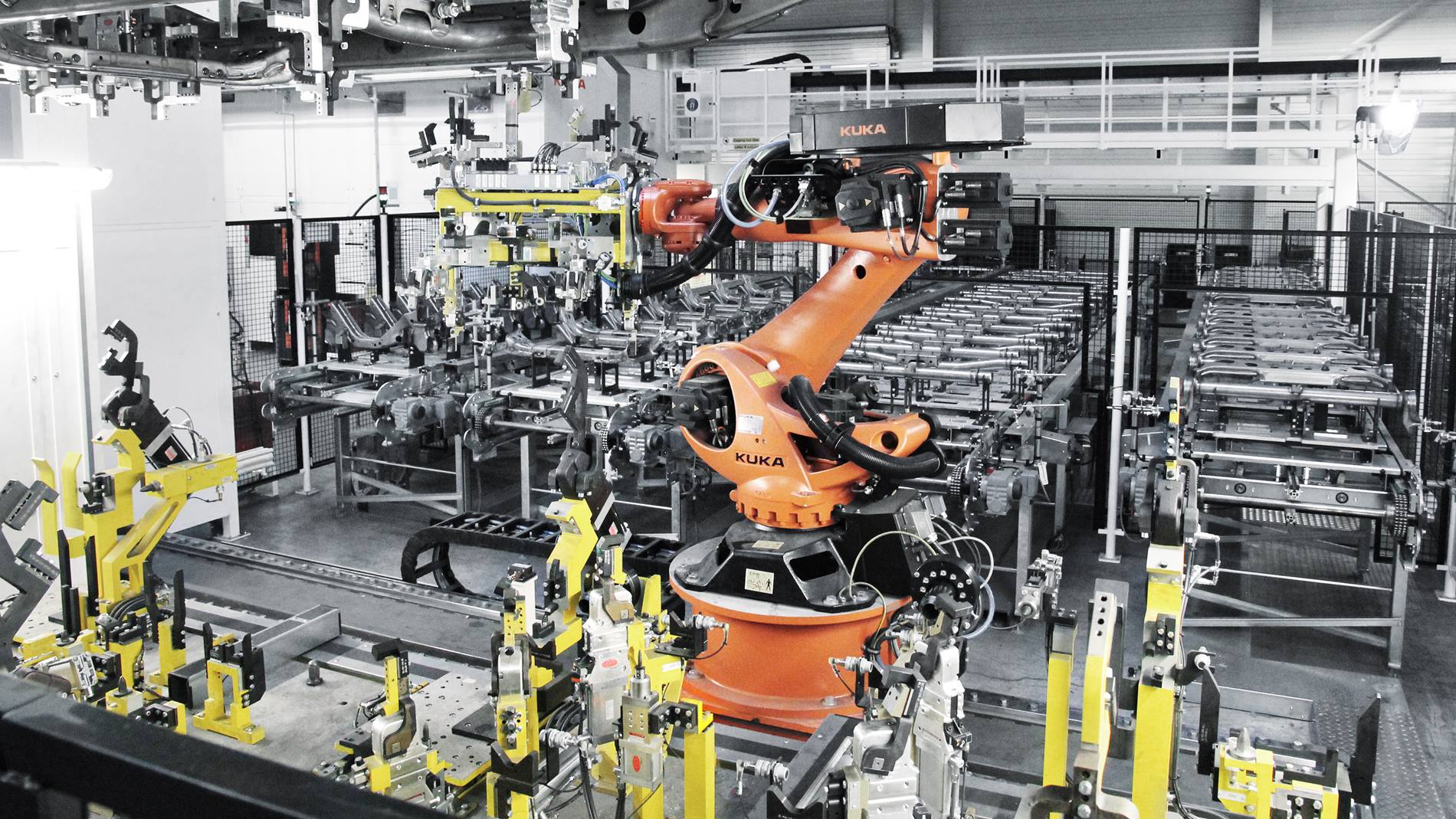

Volledig automatische booglaslijn van KUKA Systems voor Gestamp

Gestamp, specialist op het gebied van metaalvorming en de chassis, vervaardigt voor de VW-fabriek in Hannover ladderchassis. In de Gestamp-fabriek in Bielefeld zorgt onder andere een volautomatische installatie voor booglassen van KUKA Systems voor zeer hoge kwaliteit, bewezen procesveiligheid en een hoge productie met een gering aantal medewerkers.

De opgave

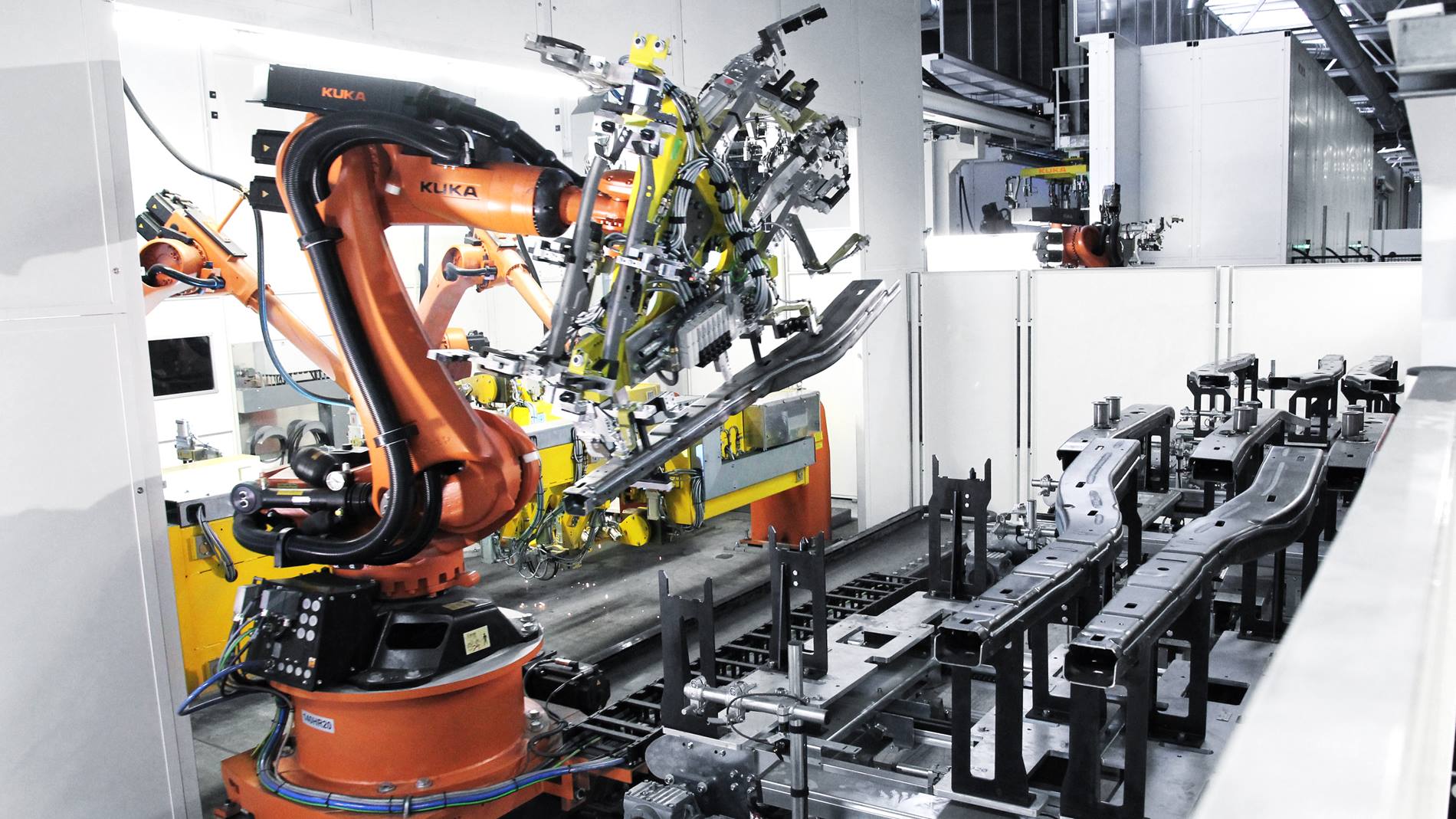

Als het af is, is het Amarok-ladderchassis 230 kg zwaar, bijna vijf meter lang en 1,5 meter breed – en is daarmee het grootste onderdeel dat ooit in de Gestamp-fabriek in Bielefeld is gemaakt. Daarvoor moeten ruim 200 afzonderlijke stalen onderdelen worden gemonteerd.

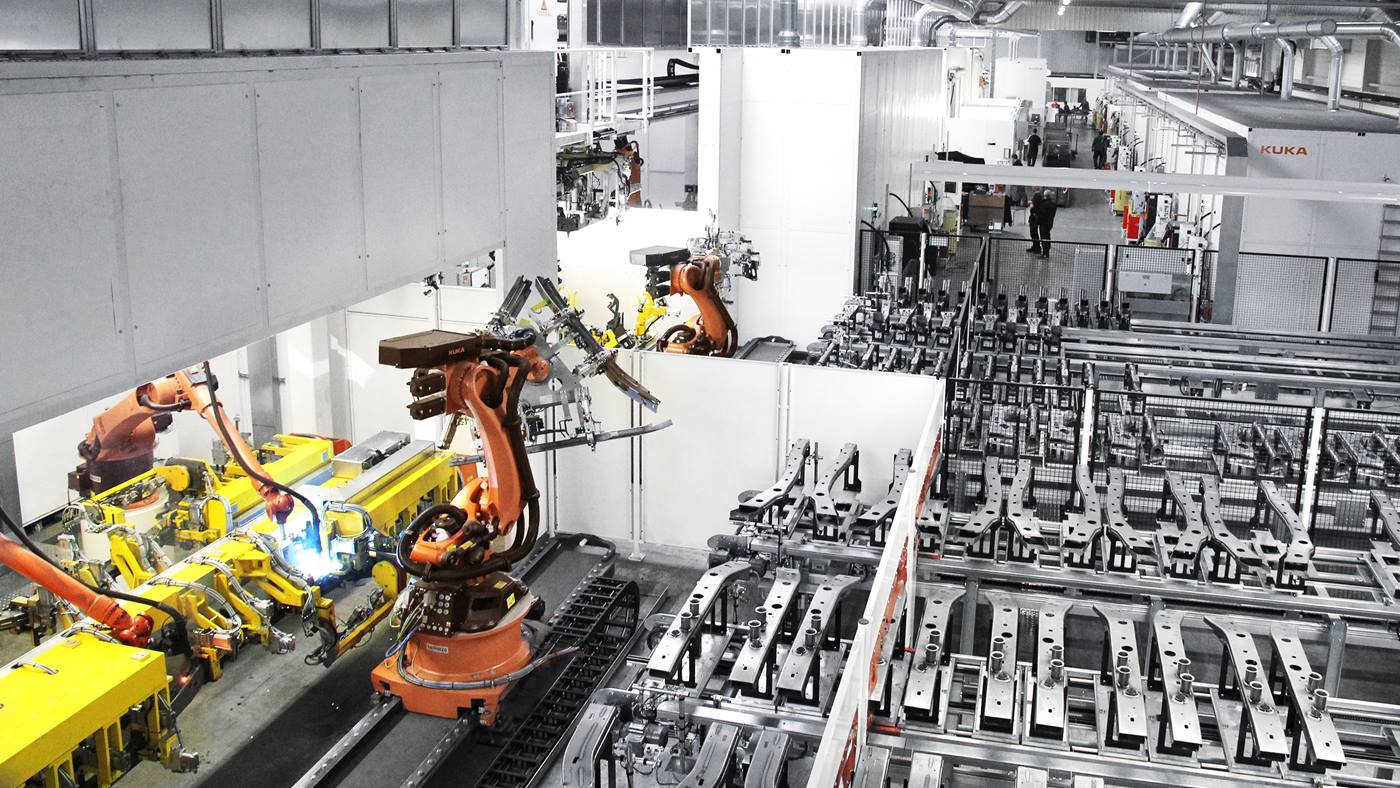

Naast de zeer krappe beschikbare tijd vormde de beperkte ruimte een speciale uitdaging bij de planning. Op een totaal oppervlak van maximaal 3000 vierkante meter moest elk vlak optimaal worden gebruikt voor de productie en logistiek.

De oplossing

De experts van KUKA combineerden professioneel projectmanagement met creatieve oplossingen – voor ons de perfecte keus. Alle afspraken werden vlot en consequent nagekomen.