KUKA reinigt heftruckvorken bij de firma Kaup

40.000 toebehoren voor heftrucks produceert en verkoopt de firma Kaup jaarlijks voor gerenommeerde aanbieders. Daaronder vallen zo'n 8000 heftruckvorken. Na het lassen waren tot nu toe intensieve handmatige reinigingswerkzaamheden nodig voor een optimale finish. Een unieke installatie van KUKA automatiseert deze taak nu en is daarin de eerste in zijn soort op de markt.

De opgave

Een andere reden is dat we de benodigde tijd voor het reinigen in de berekeningen van de cyclustijden – net als veel andere bedrijven – eigenlijk nooit hebben opgenomen. Bij de lasprocessen worden de seconden geteld, maar het handmatige reinigen duurde gewoon zo lang als het duurde. Zo waren deze secundaire werkzaamheden uiteindelijk een knelpunt in de productiecyclus."

De oplossing

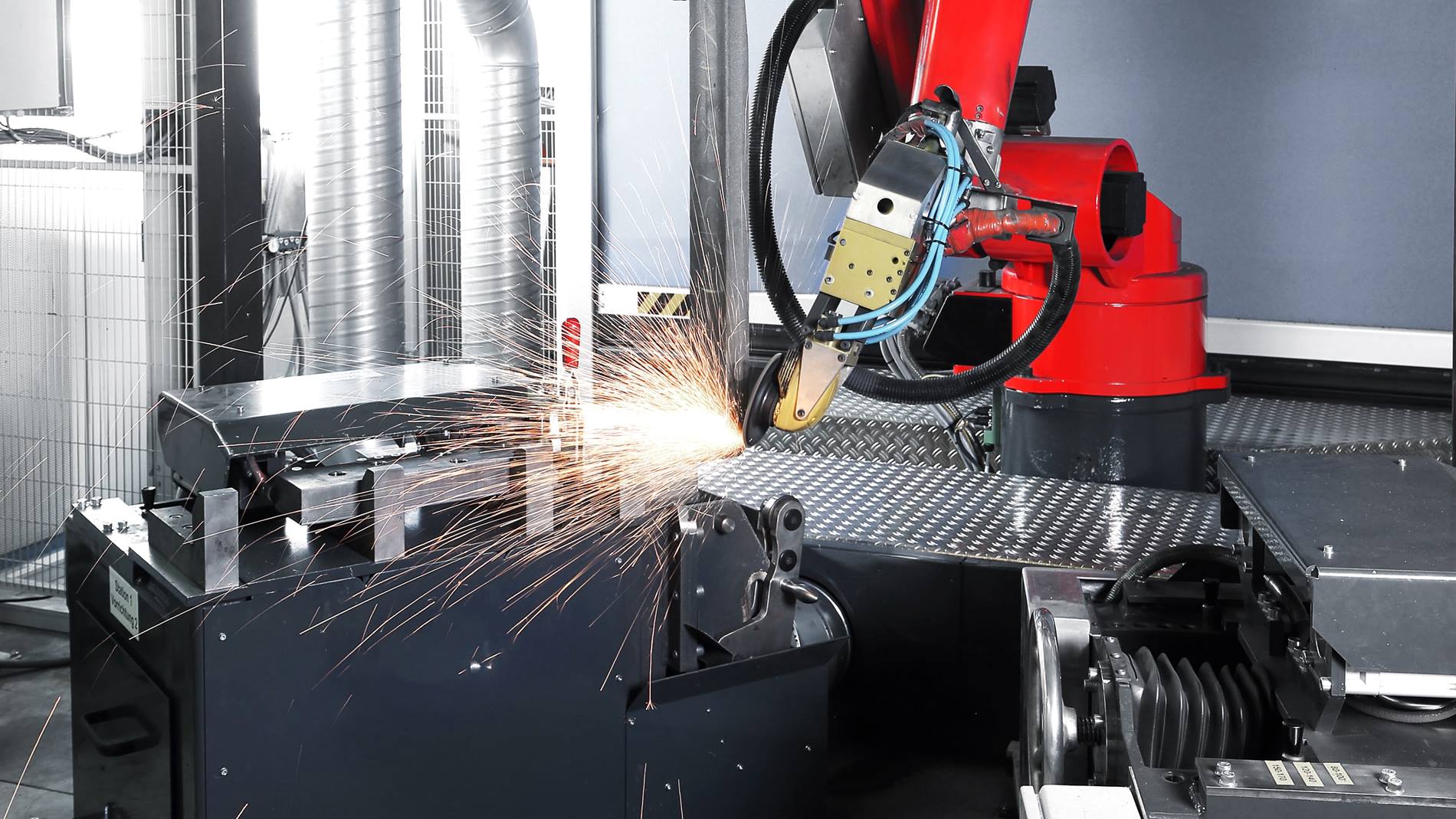

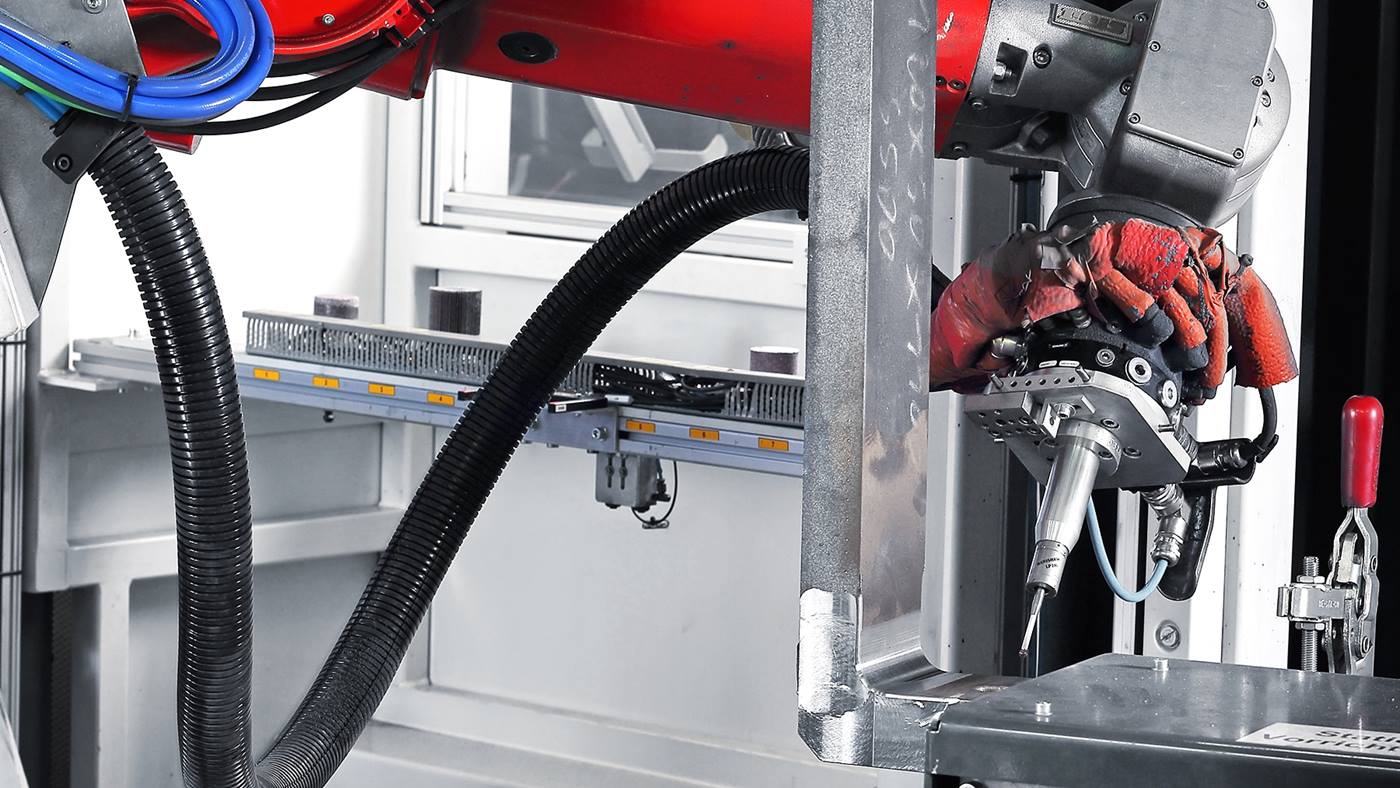

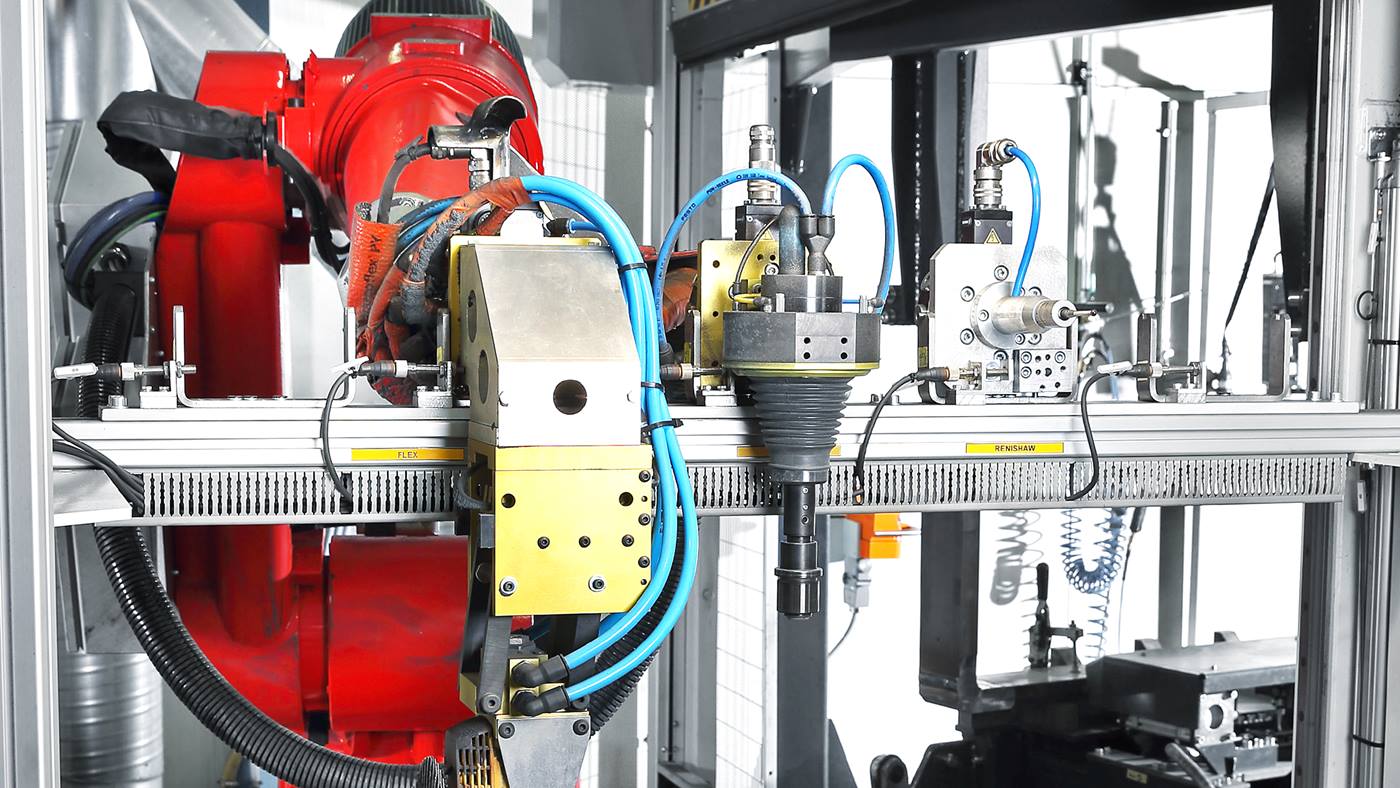

In de installatie met twee stations vormt de robot het centrale element. Met behulp van een gereedschapswisselsysteem is hij in staat alle vereiste reinigingswerkzaamheden uit te voeren. Per station plaatst een werknemer met behulp van een kraan twee ruwe vorken.

Wanneer de diameter van de slijpsteen door slijtage onder een bepaald minimum komt, wordt deze in het gereedschapswisselstation vervangen door een nieuw exemplaar. Het fijn slijpen aan de binnenste ronding van de vork voert de robot uit met een klepwiel, die hij oppakt nadat hij de slijpsteen heeft teruggelegd.

Referentie-installatie voor KUKA

Met behulp van KUKA hebben wij een zeer ongeliefde productiestap, want het is een lichamelijk zware, en luide productiestap, met veel stofontwikkeling geautomatiseerd. Dergelijke reinigingswerkzaamheden hoeven voortaan alleen nog door mensen te worden uitgevoerd als het gaat om uitzonderlijke speciale werkstukken. Tegelijk konden we de snelheid met de nieuwe installatie circa 50 procent verhogen, want een cyclus duurt slechts 8 minuten.