Processtabiliteit: grote delen lassen met de KUKA lasrobots

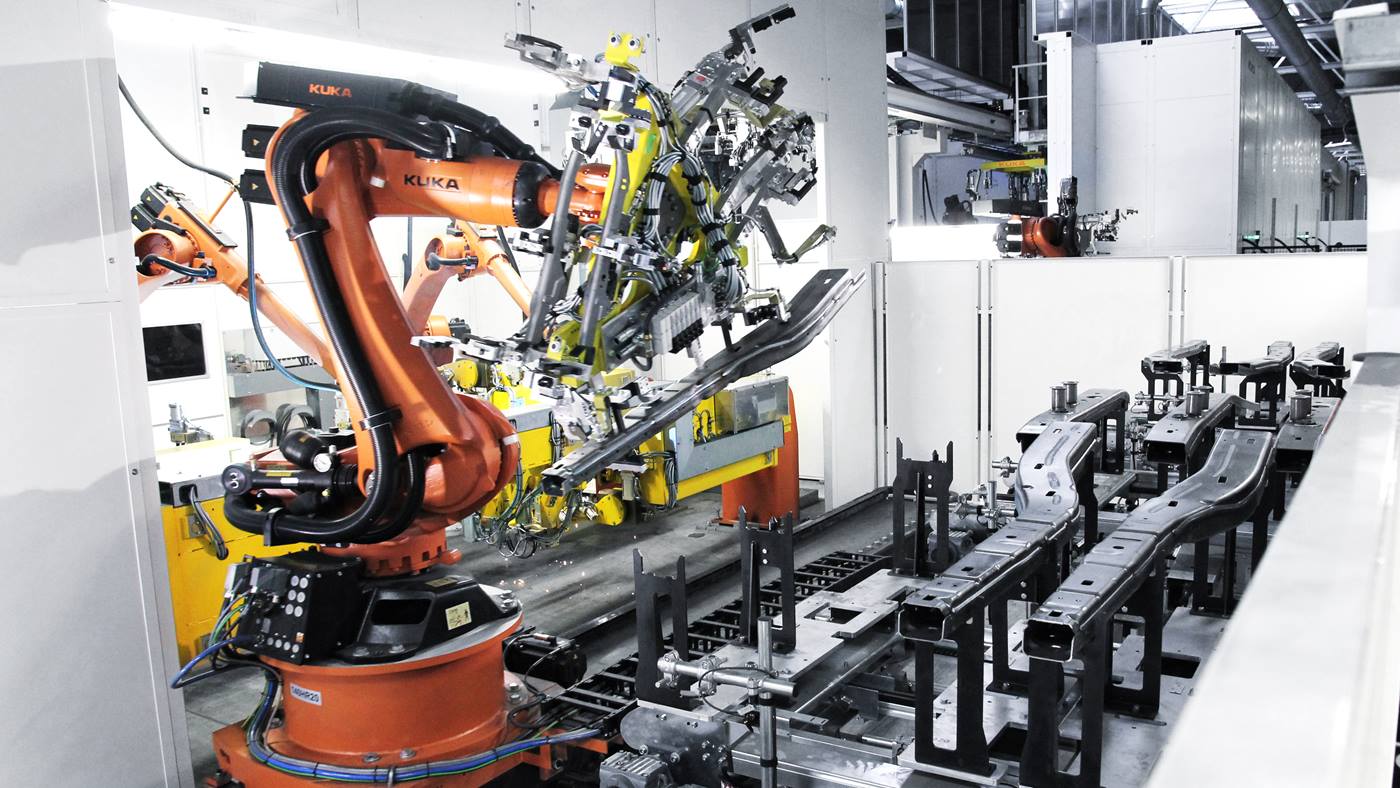

De G-Klasse maakt sinds 1979 integraal deel uit van het productassortiment van Mercedes-Benz. De robuuste en duurzame terreinauto geniet een iconische status. Dat geldt ook voor de laatste update: De nadruk lag expliciet op de techniek en de merkherkenning – twee kenmerken die de G-Klasse van oudsher onderscheiden. Er werd bijzondere aandacht besteed aan de herbewerking van het ladderframe, dat de vereiste stabiliteit van de carrosserie biedt, zodat het voertuig met 53 mm extra lengte en 121 mm breedte veilig over modder, grond en ruw terrein kan rijden.

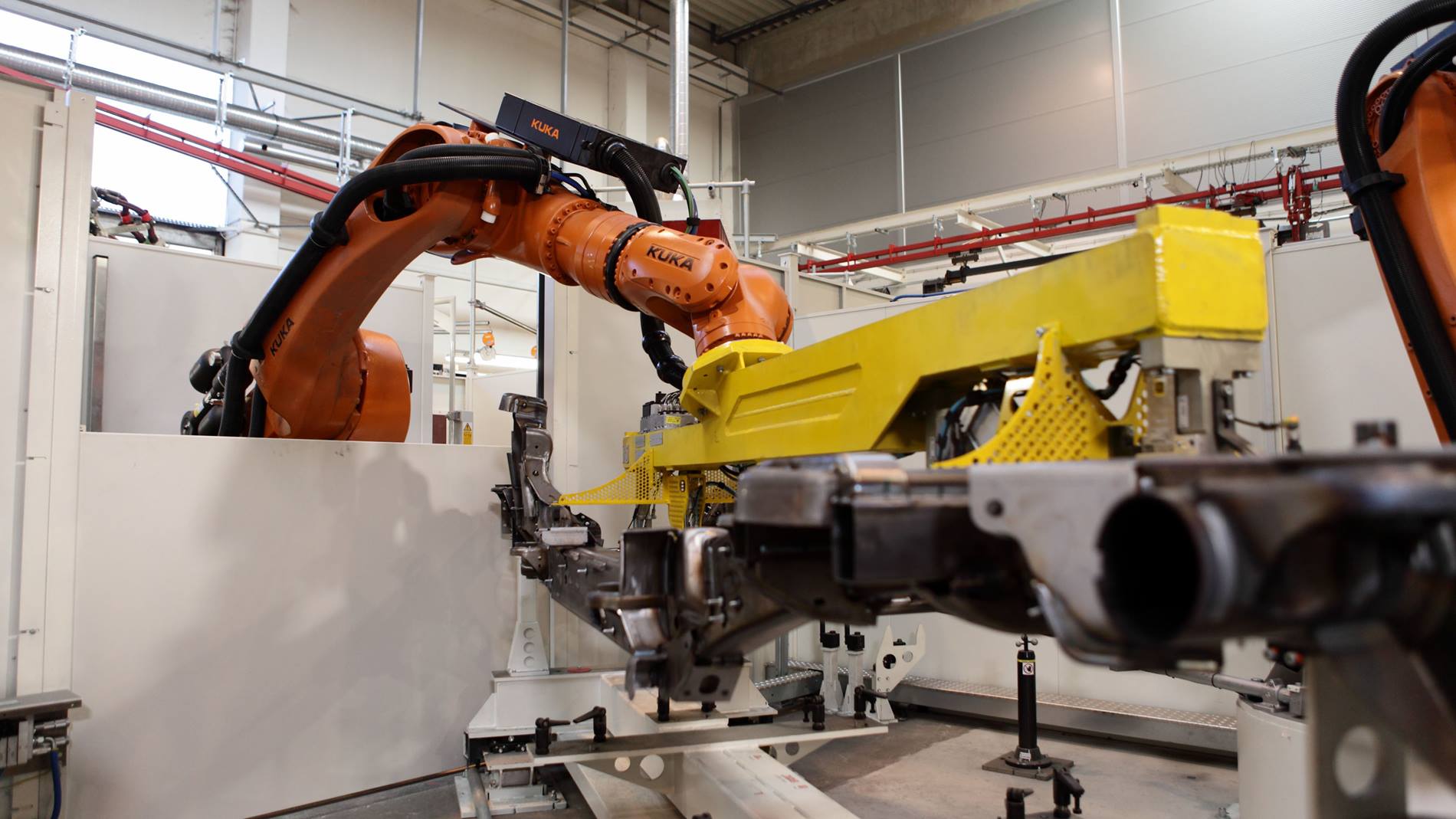

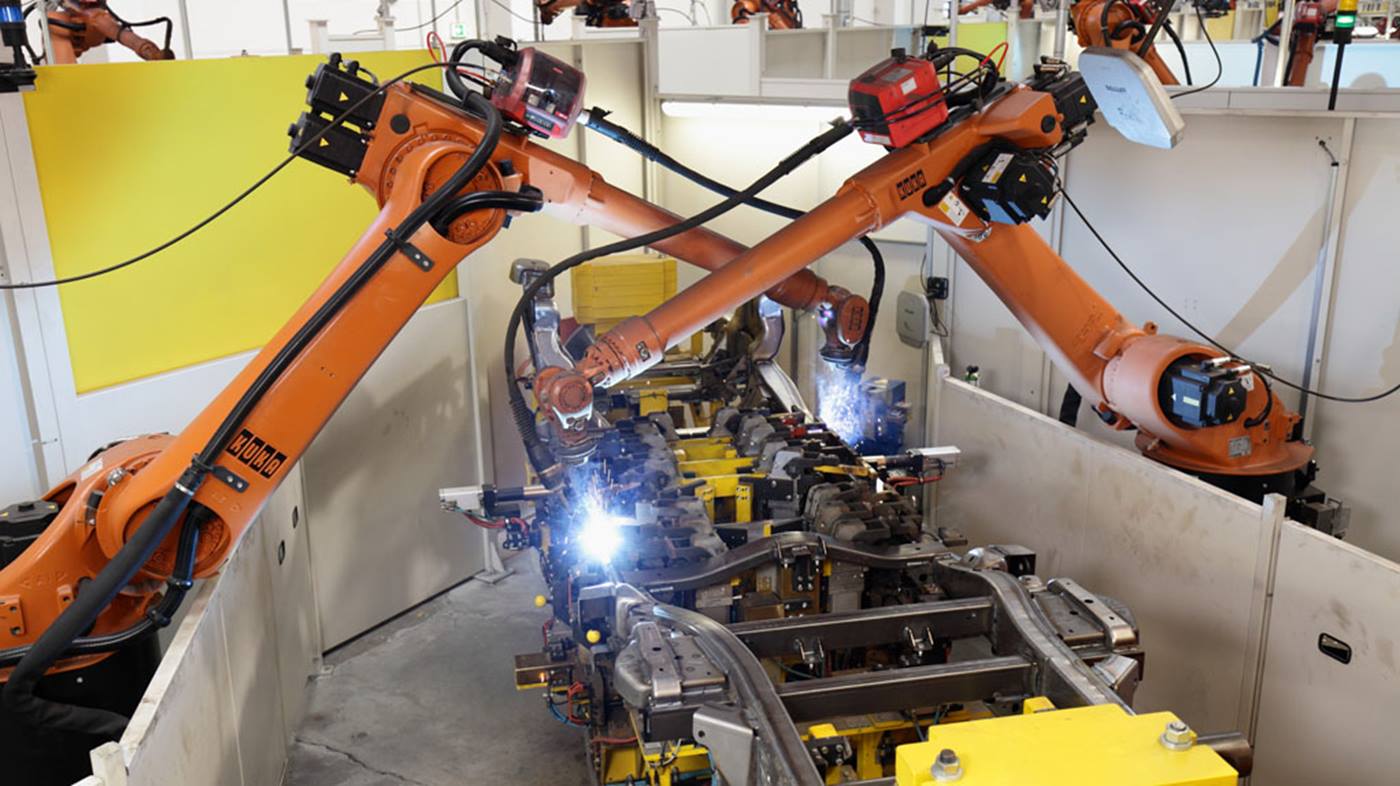

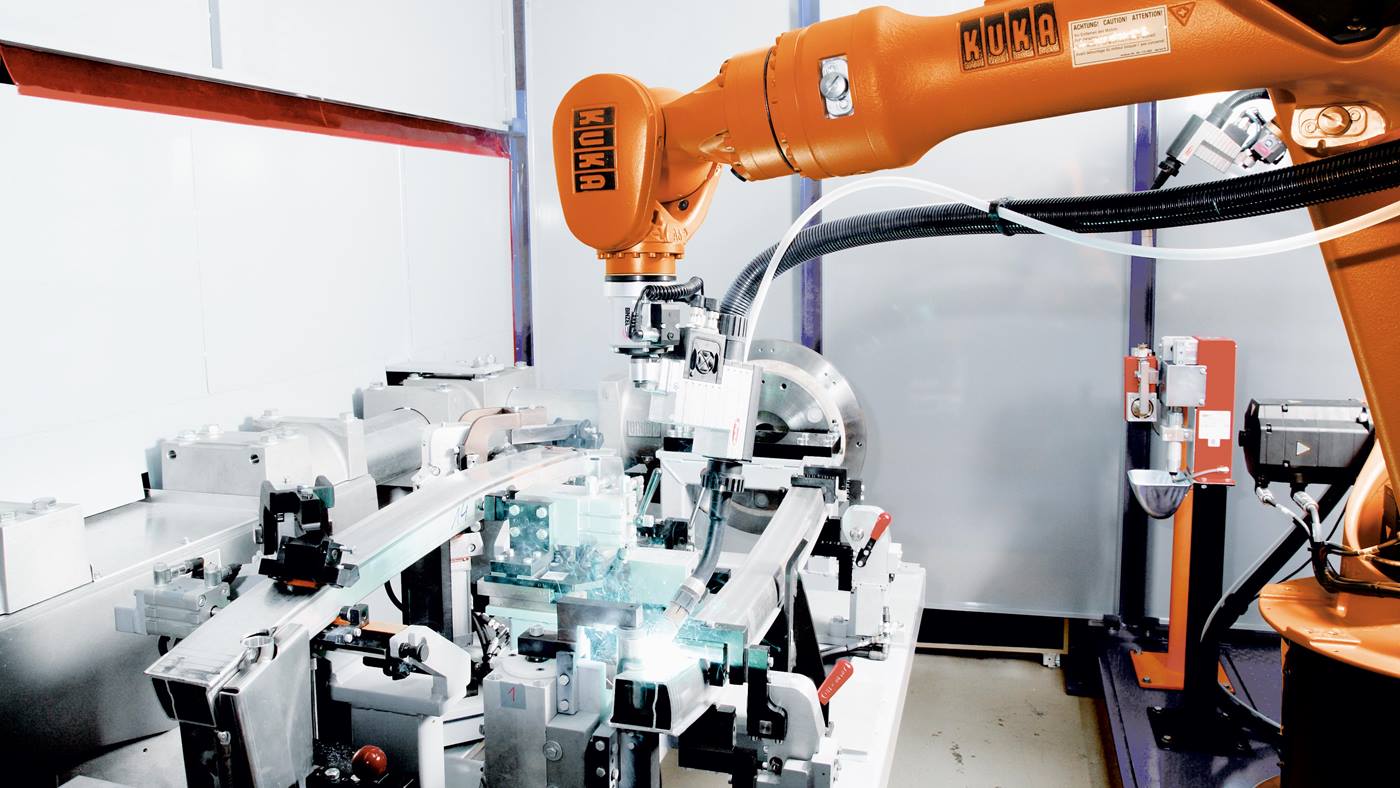

Tegelijkertijd luidde de productie van de nieuwe G-klasse ook een nieuw tijdperk in: Waar vroeger vele grote delen nog handmatig werden gelast, wordt deze taak bij MAGNA Presstec nu overgenomen door KUKA lasrobots.