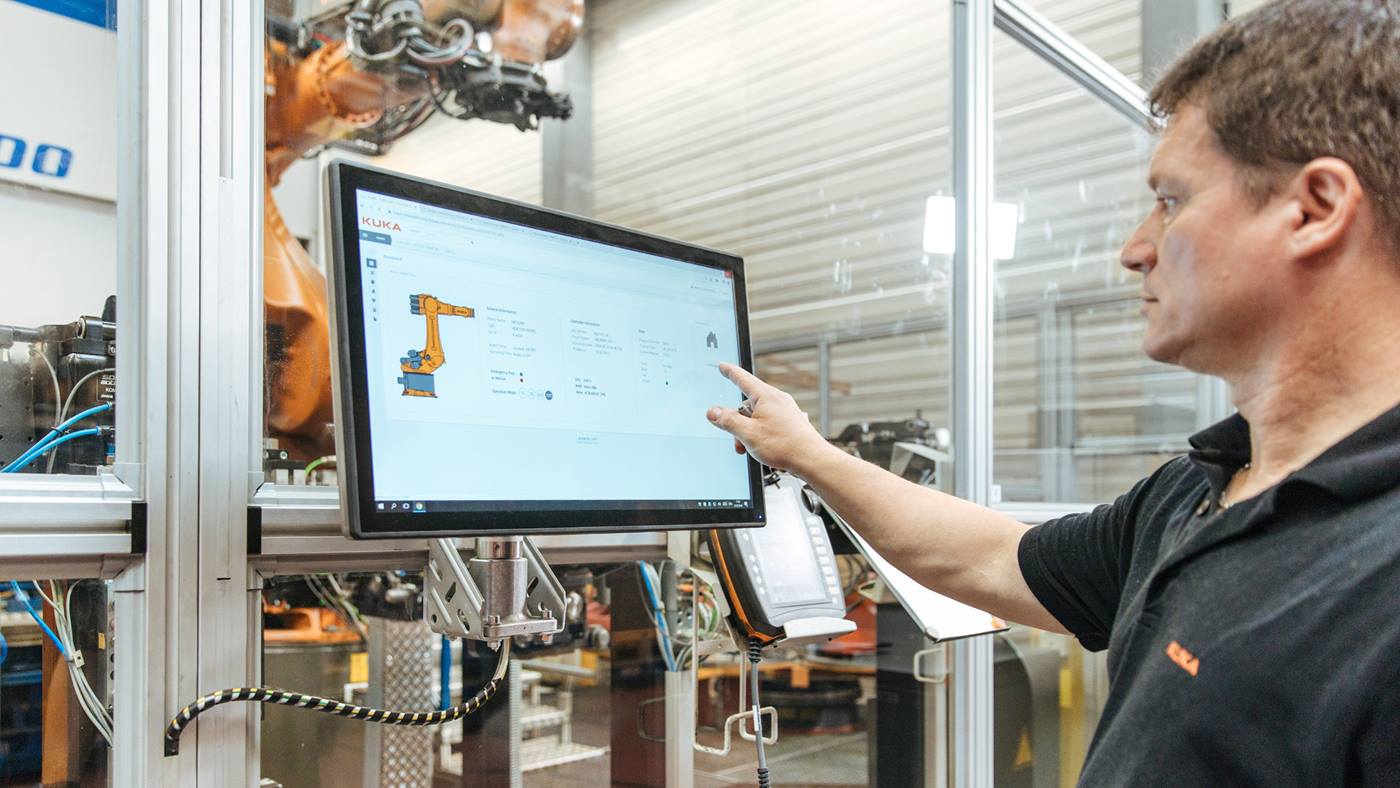

Efficiëntie neemt toe door het geautomatiseerd beladen en ontladen van machines

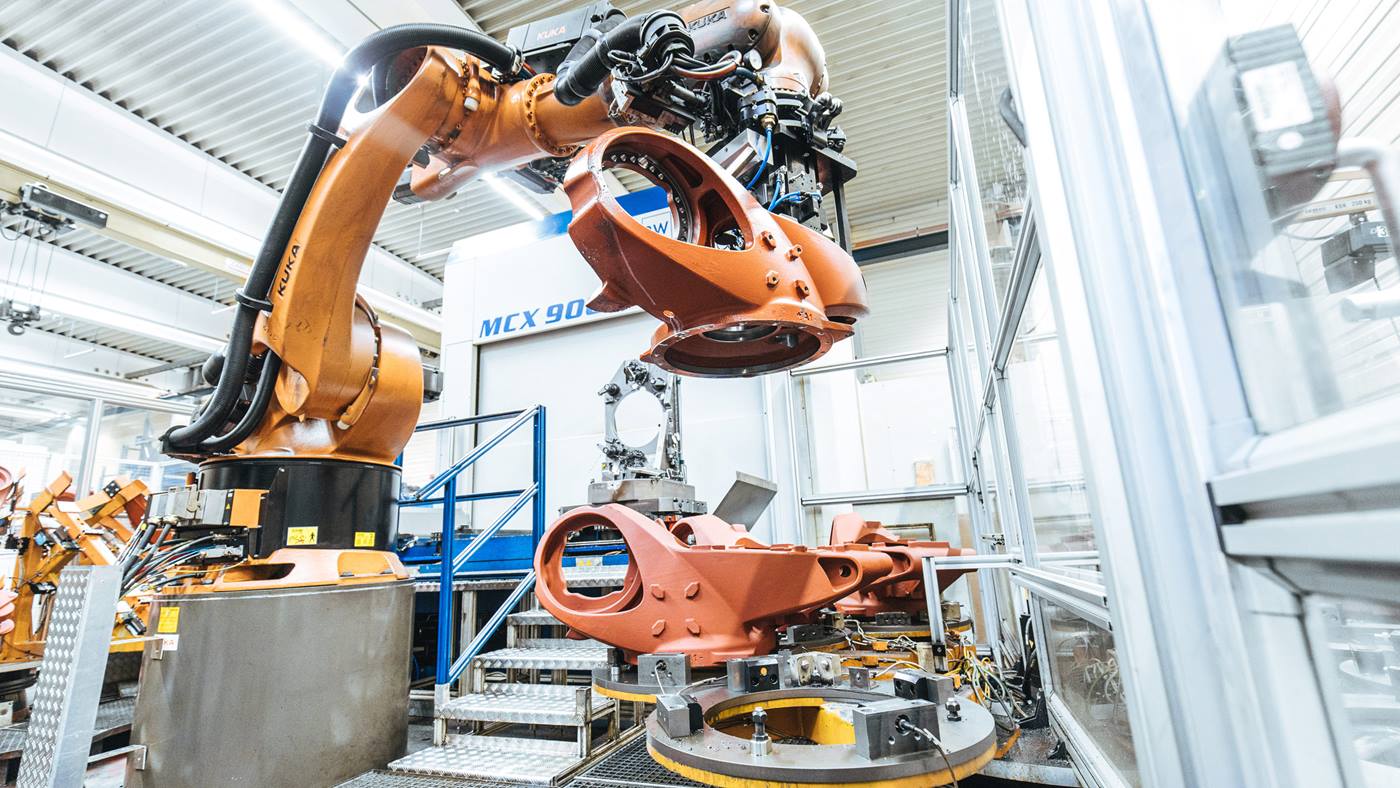

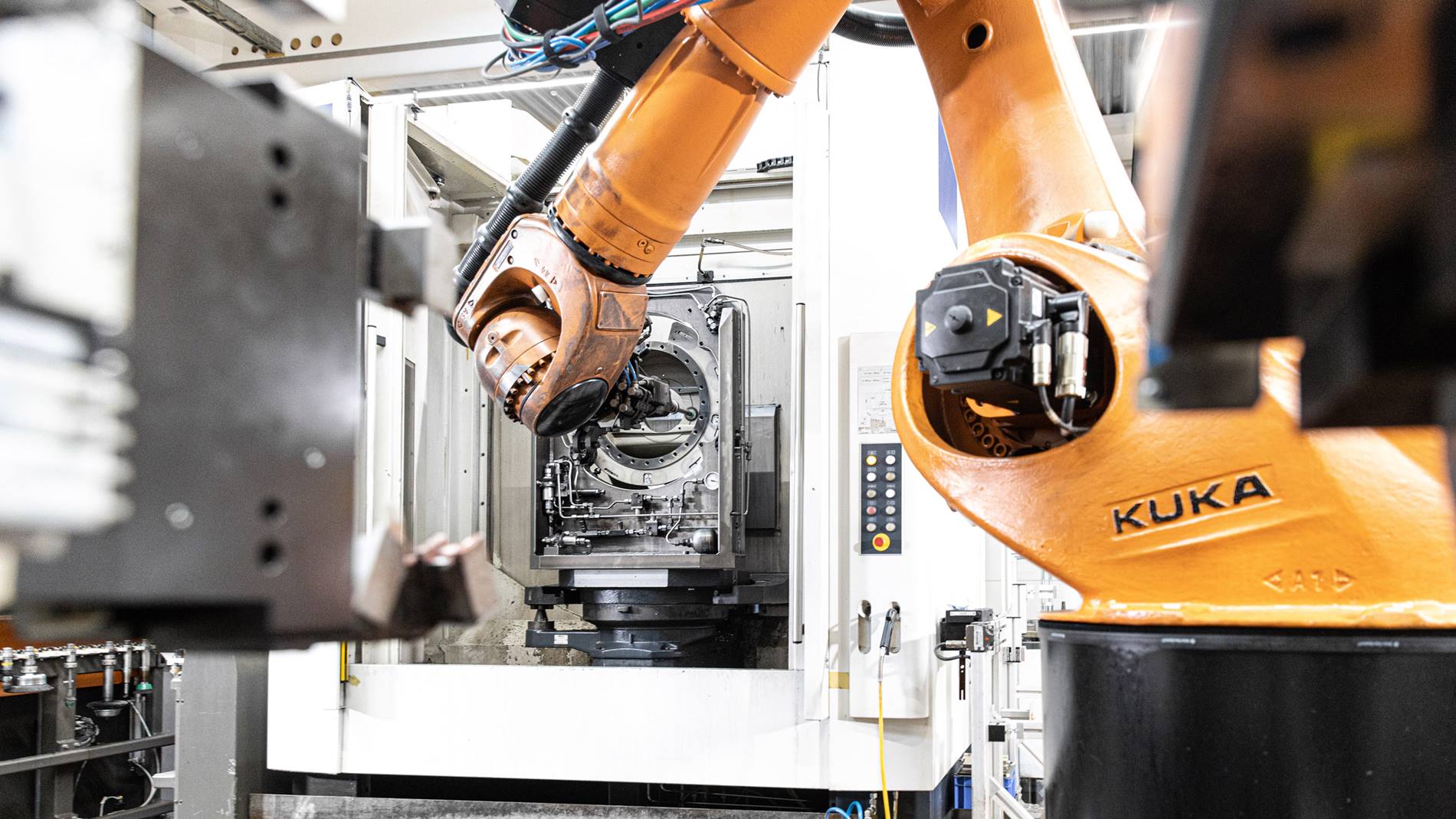

"Hier in de hal werken de robots aan verschillende componenten die wij nodig hebben voor de productie van onze robots", vat Rainer Eder-Spendier, beheerder voor Automatisering en Robotica, samen. De robots verspanen en verwerken onder andere basisframes, roterende kolommen en koppelingsarmen. De componenten worden direct ernaast in de robotmontage geassembleerd. Doordat de robots het beladen en ontladen van de draaimachines voor hun rekening nemen, is productie mogelijk met weinig personeel, en voor een bepaalde periode zelfs volledig zonder personeel.