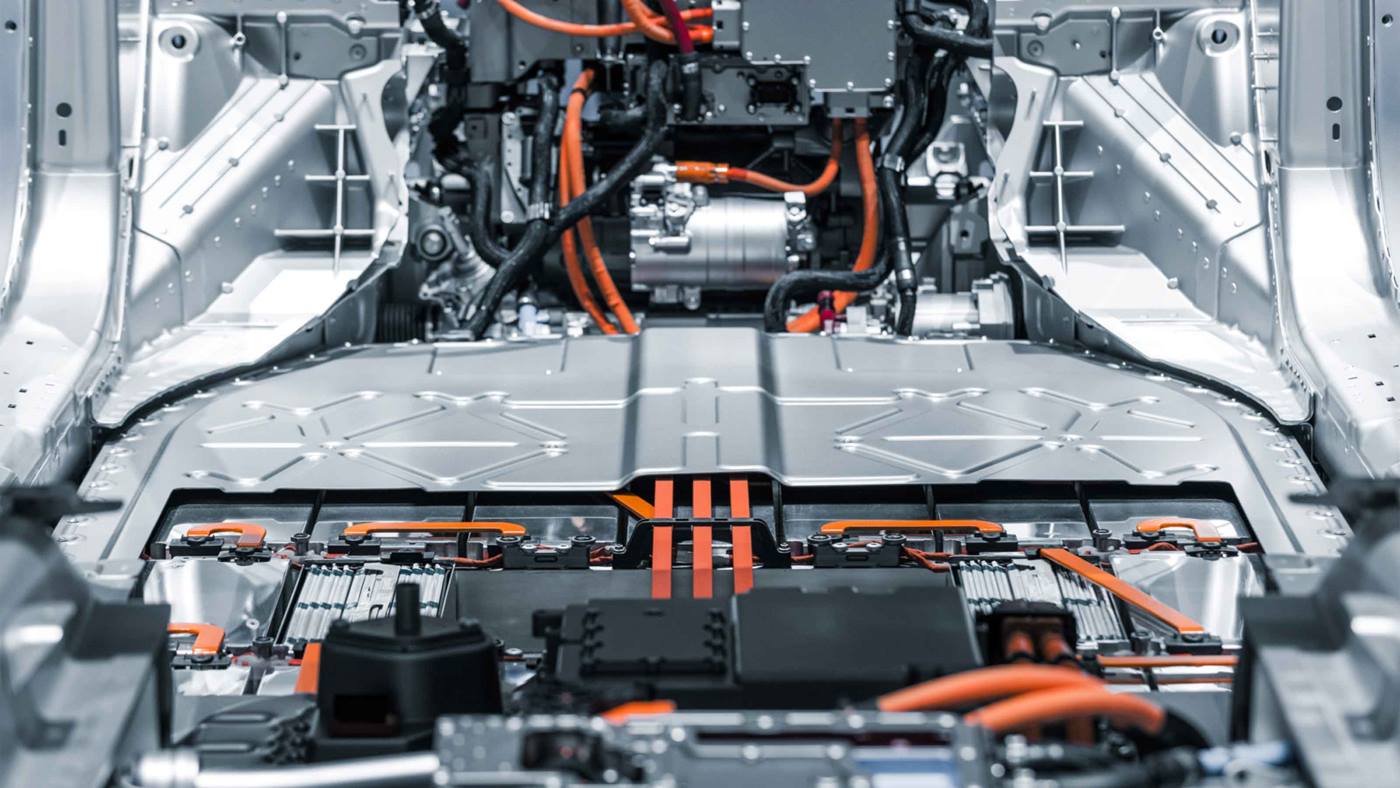

De batterij: het hart van elk elektrische voertuig

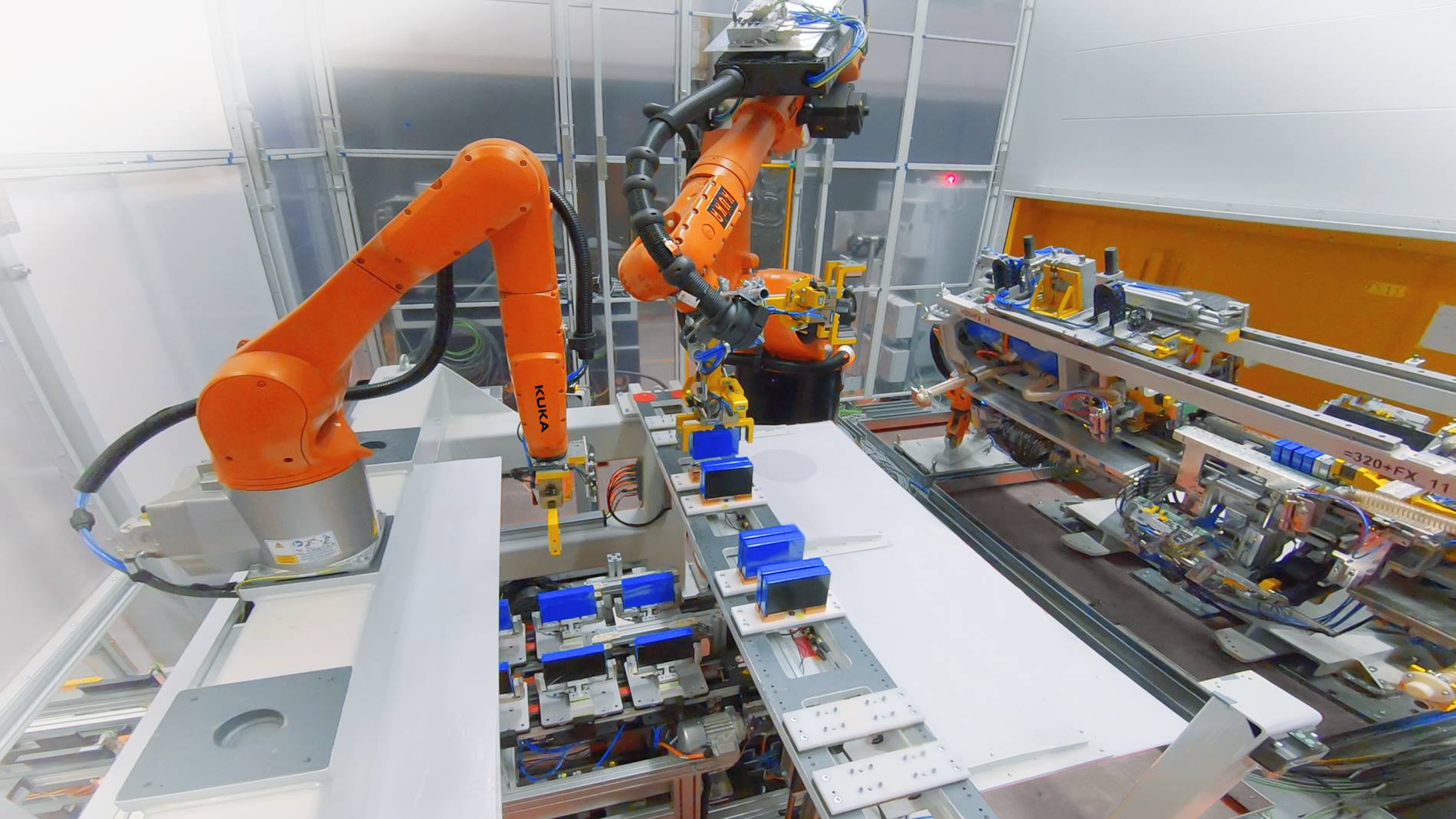

Met de productie-installatie inclusief alle testprocessen moeten rond 300.000 batterijmodules per jaar worden geproduceerd. Deze worden vooral ingezet in elektrische voertuigen. De batterijmodules zijn echter flexibel ontworpen en kunnen ook voor andere toepassingsgebieden worden gebruikt.