Edycja obrazu w celu identyfikacji obrabianego przedmiotu

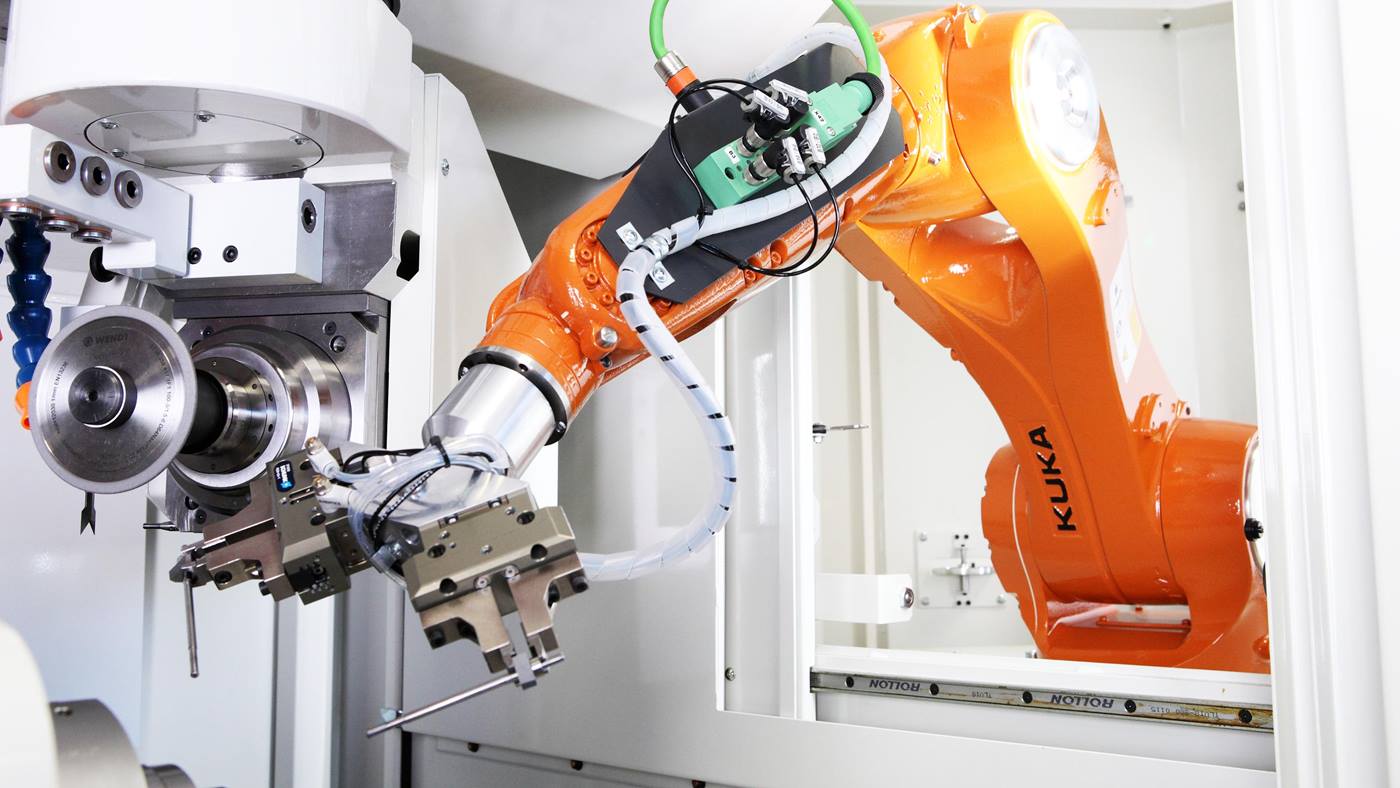

Sześć osi robota przemysłowego pozwala na osiągnięcie maksymalnej elastyczności w porównaniu z innymi rozwiązaniami z zakresu automatyzacji. Robot powinien przy tym dysponować wysoką dokładnością torową i stabilną oraz odporną na drgania konstrukcją. Ze względu na bardzo wysokie wymagania w zakresie rozpoznawania elementów miedzianych konieczne były wstępne testy, które przeprowadzono w laboratoriach badawczych firmy KUKA Roboter GmbH. Począwszy od opracowania pierwszego studium wykonalności aż po pomoc podczas integracji urządzenia na miejscu wspierali nas eksperci od edycji obrazu z Działu inżynierii KUKA.

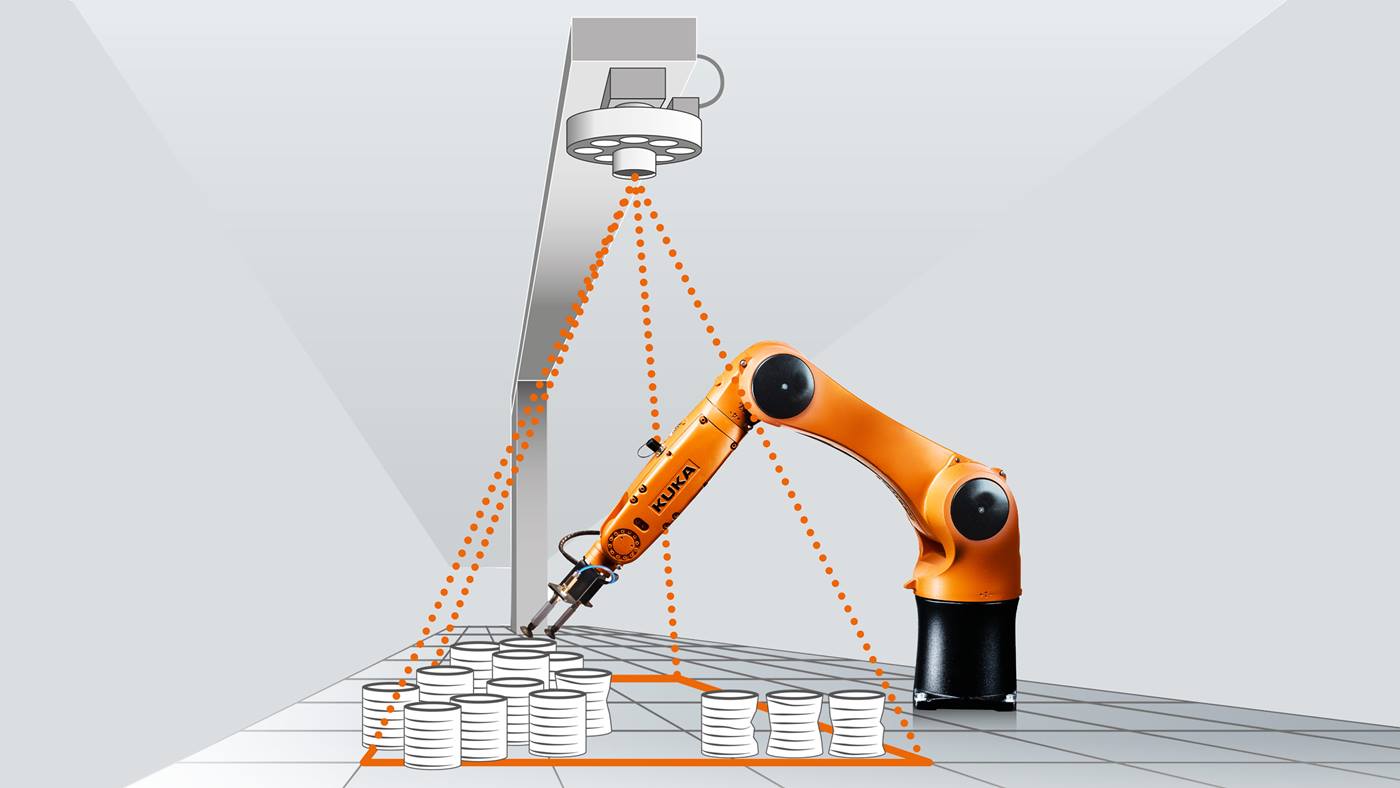

Wiązka drążków profilowanych jest najpierw doprowadzana, a następnie rozdzielana przez operatora na pojedyncze elementy przy użyciu manipulatora. Potem odbywa się transport poprzeczny do miejsca, w którym znajduje się urządzenie mocujące, i wreszcie drążki trafiają do tegoż urządzenia podajnikiem typu rolotok. Aby móc rozpoznawać dokładne położenie profili miedzianych, Wieland Anlagentechnik stawia na system KUKA.VisionTech, zintegrowany i wprowadzany razem z robotem KUKA.

Dane z systemu kamer są przekazywane do komputera centralnego, interpretowane przez program, po czym generowana jest krzywizna cięcia 3D – proces, który przed automatyzacją był ciągle jeszcze wykonywany ręcznie za pomocą oznaczania pisemnego. Na bazie danych CAD następuje określanie cięć piłą i przekazywanie ich do robota KUKA. W następstwie tego robot wykonuje do czterech cięć krzywoliniowych w przestrzeni przy użyciu piły taśmowej. W kolejnym etapie roboczym powstały w ten sposób szpic jest również odpowiednio pozycjonowany w przestrzeni i rozwalcowywany, aby utwardzić miękką miedź.

Połączenie KR FORTEC i KUKA.Visiontech

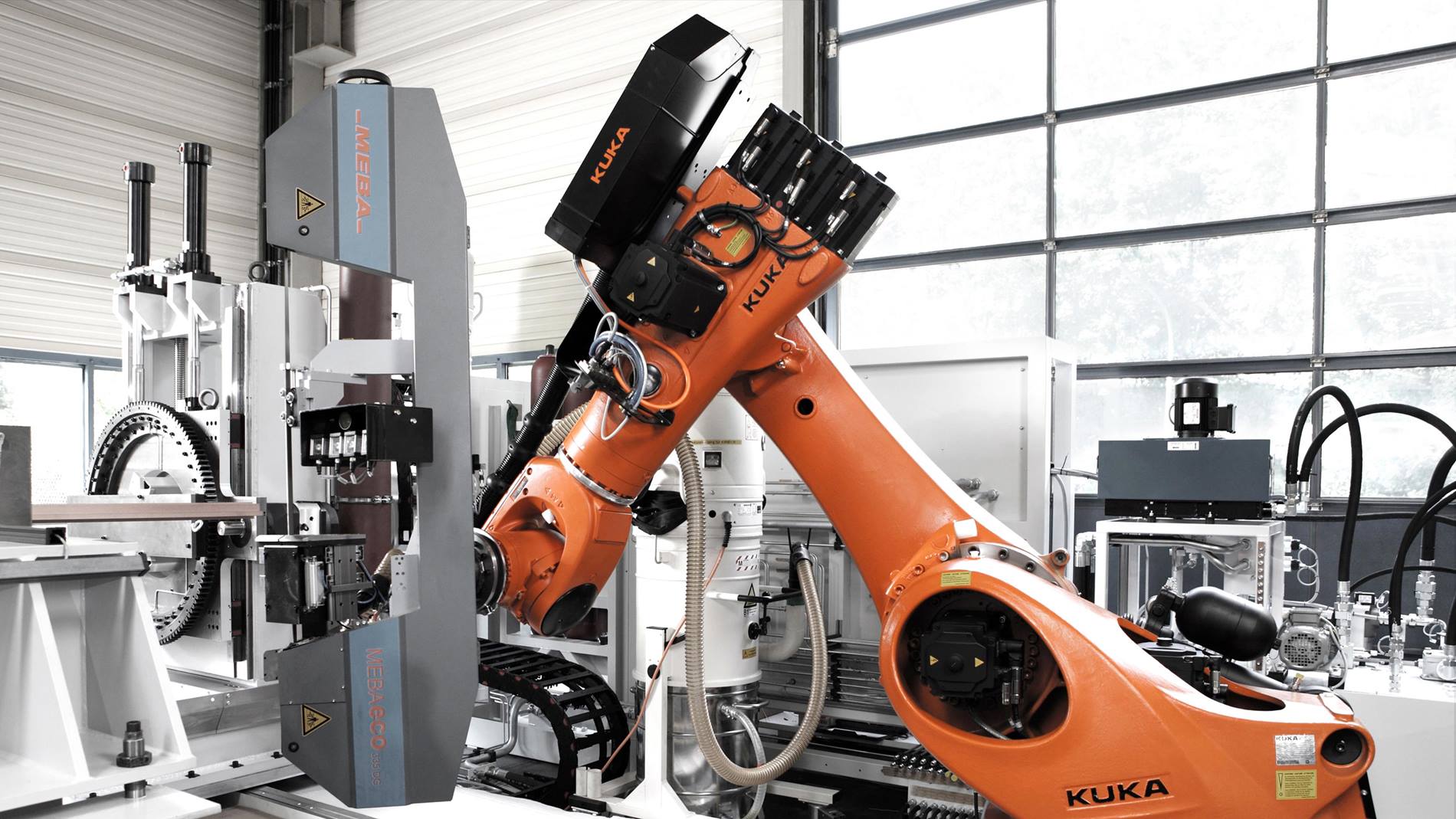

Aby móc idealnie uchwycić ciężką i szeroką piłę taśmową MEBA (rozstaw osi 1,35 m i wymiary zewnętrzne przekraczające 2,00 m) oraz opanować siły procesowe, w firmie Wieland Anlagentechnik zdecydowano się na zastosowanie robota KUKA z serii KR FORTEC przeznaczonego do bardzo dużych obciążeń o udźwigu 360 kg. Jego zalety to ruch odporny na drgania i pewne prowadzenie piły.

Nazwa KR FORTEC oznacza siłę oraz dynamikę i pochodzi od słów „force” i „forte”. W porównaniu z wcześniejszą serią zalety rodziny robotów KR FORTEC od razu rzucają się w oczy. W wyniku zamiany przekładni pasowych na przekładnie zębate coroczna wymiana pasów staje się zbędna, dzięki czemu redukcji ulegają koszty konserwacji urządzeń. Przy takim samym obciążeniu i zasięgu firmie KUKA udało się zwiększyć prędkość osi aż o 18% w porównaniu z wcześniejszym modelem. Znacznie skróciło to czasy taktowania.