Nomet: Kolejna integracja w standardzie KUKA

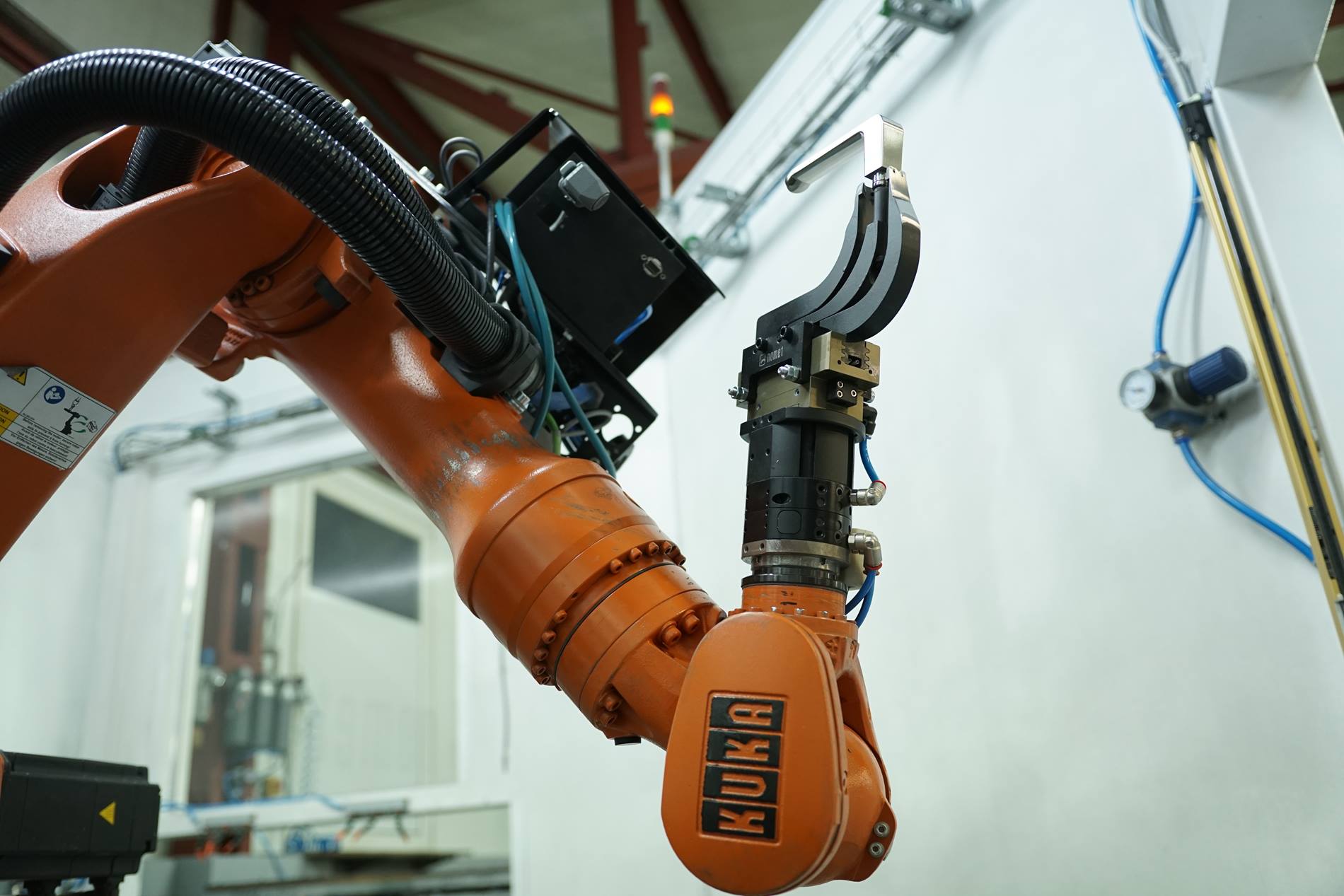

Nomet to jeden z największych w Europie producentów akcesoriów meblowych. Historia firmy sięga jeszcze lat 80., ale prowadzona w jej toruńskiej siedzibie produkcja odpowiada standardom XXI w. Firma uruchomiła właśnie kolejne w pełni zautomatyzowane stanowisko, wraz z robotem KUKA KR 20-3 stawiając na sprawdzone rozwiązania.

Odwiedzając mieszczący się w Toruniu zakład Nometu, trudno oprzeć się wrażeniu, że firma konsekwentnie idzie z duchem czasu. W jej siedzibie działa już 8 zautomatyzowanych stanowisk, w tym aż 5 stworzonych w oparciu o roboty KUKA. Integracje systemowe, czyli kompleksowe przygotowywanie robotów do pracy przy produkcji, firma wykonuje we własnym zakresie, bazując na kierowanym przez Patryka Czarneckiego zespole inżynierów z Działu Automatyzacji i Optymalizacji Produkcji.

Automatyzowanie produkcji przekłada się na zwiększenie wydajności i większą powtarzalność wykonywanych detali. Chcemy iść dalej w tę stronę. Staramy się korzystać z coraz to nowszych technologii. Roboty to dla nas podstawa.

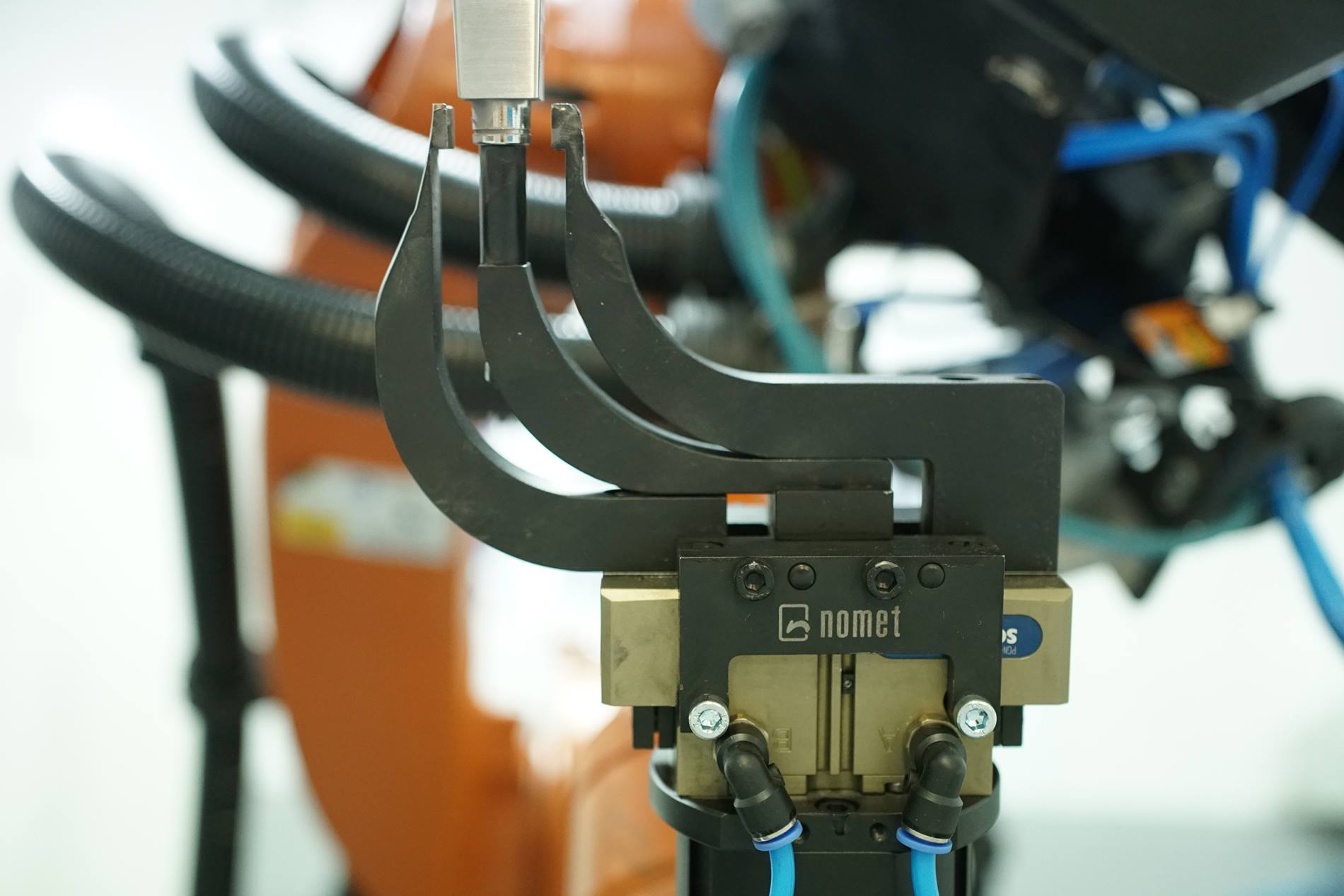

Zespół Patryka Czarneckiego na dobre zmienił sposób, w jaki pracuje się w zakładzie toruńskiej firmy. Dzięki jego staraniom szereg czynności, które wcześniej musiały być wykonywane ręcznie, często wymagając od pracowników ogromnego wysiłku, dziś niemal w całości wykonują roboty. Jedną z najważniejszych zmian wprowadzonych przez Dział Automatyzacji i Optymalizacji Produkcji było uruchomienie zautomatyzowanego stanowiska do szlifowania, polerowania i satynowania metalowych elementów w oparciu o robota KR 20-3.

– Najważniejszą cechą tego stanowiska jest to, że jest przygotowane do natychmiastowego przezbrajania. Wyposażyliśmy je w osprzęt, który pozwala na szybką zmianę narzędzia i przejście do innego procesu produkcyjnego. Jest to najbardziej uniwersalne z naszych stanowisk – opowiada Patryk Czarnecki.

– Za wszystkie trzy procesy, czyli szlifowanie, polerowanie i satynowanie, odpowiada ten sam robot – zaznacza szef Działu Automatyzacji i Optymalizacji Produkcji w Nomet. – Sami wykonaliśmy dla niego zestaw narzędzi. Napisaliśmy również oprogramowanie sterujące całym stanowiskiem.

Jak wyjaśnia Patryk Czarnecki, satynowanie to newralgiczna czynność w odbywającym się w zakładzie Nometu procesie produkcji. Przede wszystkim dlatego, że wymaga od pracownika dużej wprawy. Biorąc pod uwagę to, jak trudno dziś o odpowiednich specjalistów, zautomatyzowanie procesu satynowania stanowiło ważny element wewnętrznej strategii rozwoju firmy.

– Wyszliśmy z założenia, że chcemy uruchomić stanowisko, które będzie w stanie satynować przy niewielkiej pomocy człowieka. Robot nie pobiera sam detalu. Pomaga mu w tym człowiek. Wynika to z faktu, że mamy kilkaset różnych rodzajów produktów. De facto wygląda to tak, że pracownik obsługuje robota, a robot samodzielnie satynuje – opisuje Patryk Czarnecki i wymienia korzyści takiego rozwiązania: – Robot satynuje szybciej niż człowiek. Do tego jest powtarzalny. Zawsze robi to we właściwy sposób. Niestety, jeżeli za satynowanie zabiera się ktoś, kto robi to nieumiejętnie, taki detal nadaje się do przetopienia.

– Proces integracji robota zaczynamy od przeanalizowania danych wejściowych. Musimy wiedzieć, co potrzebujemy i do czego ma służyć dana maszyna – tłumaczy Paweł Grzegorzewski, konstruktor i technolog w Dziale Automatyzacji i Optymalizacji Produkcji. – Na podstawie takich informacji dokonujemy analiz i przygotowujemy koncepcję. Moją rolą jest stworzenie modelu całości. Następnie przygotowuję dokumentację konstrukcyjną. Koledzy w narzędziowni muszą to wykonać, musi też powstać odpowiedni program.

– Można powiedzieć, że potrzeba matką wynalazków – dodaje Paweł Grzegorzewski. – Tworzymy coś, czego na rynku nie ma. Czasem koszty stworzenia czegoś mogą być większe niż koszt kupienia gotowego rozwiązania, ale tak jak powiedziałem, w tym przypadku gotowych rozwiązań nie ma.

Inżynierowie z Działu Automatyzacji i Optymalizacji Produkcji firmy Nomet mają pole do popisu i raczej nie zmieni się to w najbliższym czasie. Na początku 2019 r. dział zamierza uruchomić 3 nowe, zautomatyzowane stanowiska. W planach są kolejne projekty. Jak zapowiada kierownik działu, większość będzie oparta o standard KUKA.

Nie chcemy wprowadzać wielu producentów z prostej przyczyny: każdy producent stosuje inne oprogramowanie, roboty mają różną budowę i obsługę, a my nie chcemy utrudniać sobie pracy. Nasi pracownicy są przyzwyczajeni do pracy z robotami KUKA, czy to korzystając z panelu, czy to sprzątając dane stanowisko. Póki co zostajemy przy tym standardzie.

Nomet należy do wiodących producentów akcesoriów meblowych, takich jak uchwyty, gałki, nóżki, a także akcesoriów budowlanych: klamek do drzwi wewnętrznych i zewnętrznych. Firma oferuje wyroby własnej produkcji. Obecnie w firmie Nomet zatrudnionych jest ponad 500 doświadczonych i wykwalifikowanych pracowników. Siedziba firmy z własnymi halami produkcyjnymi i powierzchnią magazynową zlokalizowana jest w przemysłowej dzielnicy Torunia.

Piotr Garbowski