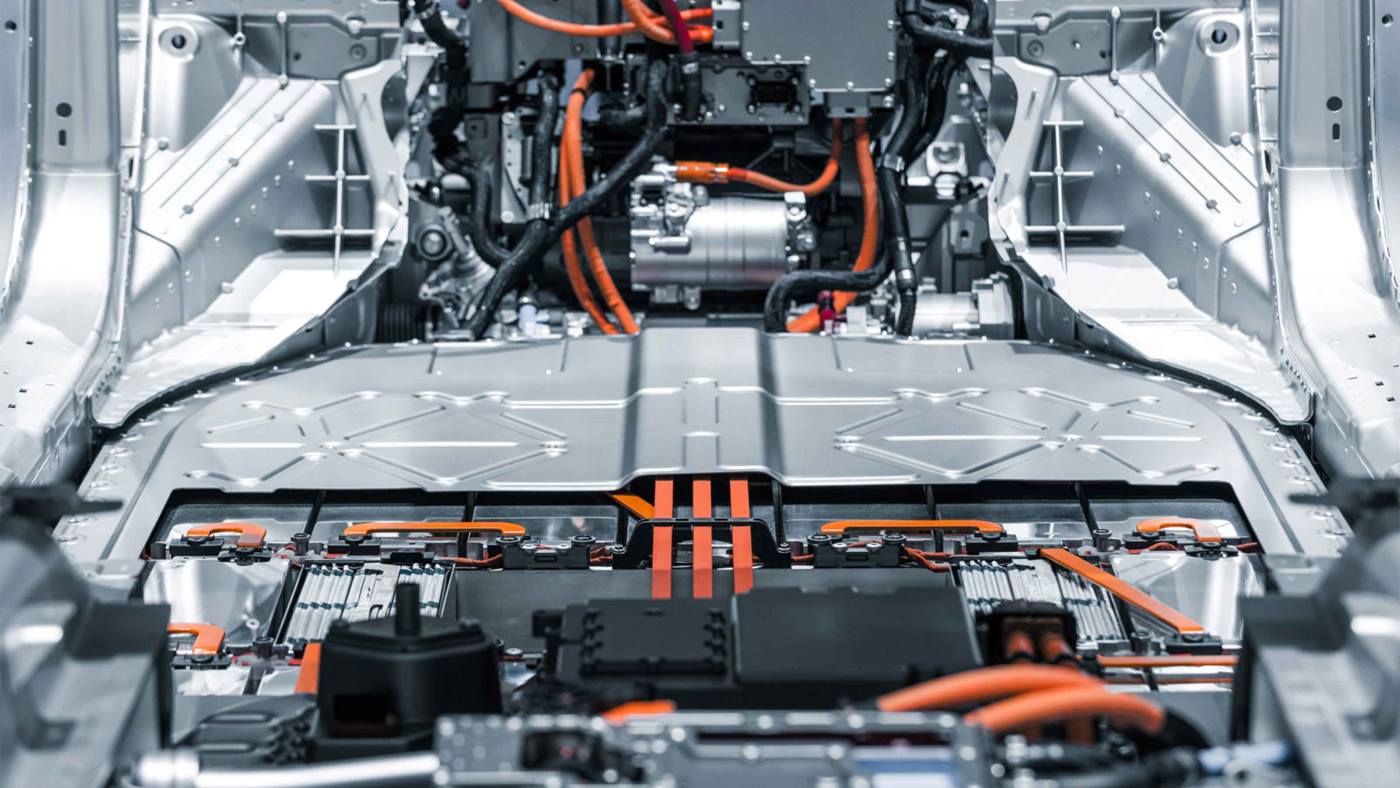

Bateria: Inima vehiculului electric

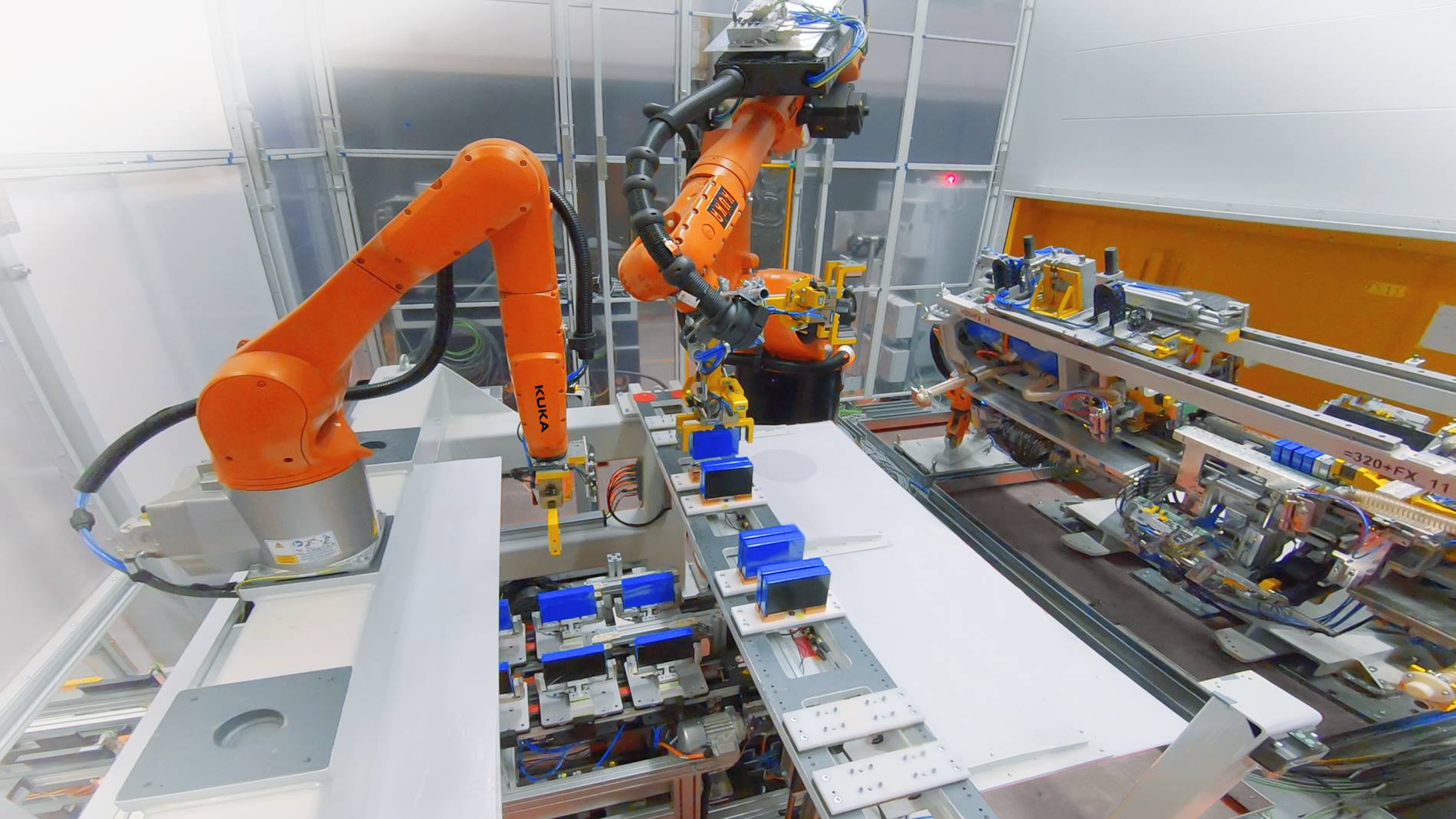

Aproximativ 300.000 de module de baterie sunt produse anual cu linia de producție, inclusiv toate procesele de testare. Acestea sunt utilizate în special în vehiculele electrice. Cu toate acestea, modulele de baterie sunt concepute flexibil, putând fi utilizate, în principiu, și în alte domenii.