Úloha: Aktualizovat na průmyslový standard

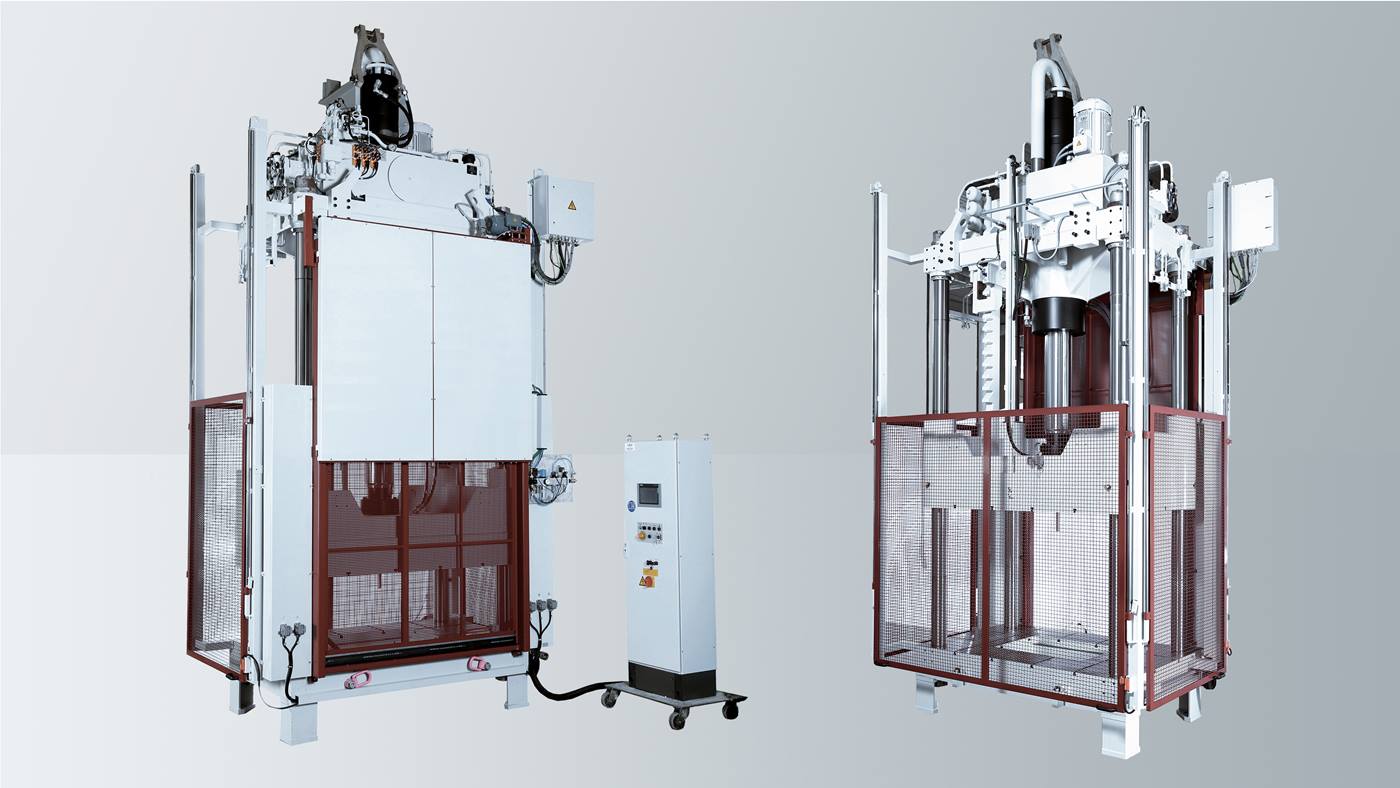

Pro konečné rozhodnutí přizval zákazník znovu na palubu odborníky z KUKA Industries, kteří mu radili již při pořízení. Po důkladném vyhodnocení, které obsahovalo posouzení mechanických, elektrických a hydraulických vlastností a řídicí techniky bylo konstatováno: V tomto případě by se vyplatilo investovat do generální opravy. Vždy to není pravidlem. "Existují situace, ve kterých se generální oprava, vždy podle rozsahu a stupně vybavení, přibližuje ceně nového stroje", vysvětluje Eberhard Amrhein. "Určité díly zůstávají samozřejmě staré a přesto dosahuje cena za opravu 80 nebo 90 procent ceny nového stroje. Podle rozsahu je nový stroj také relativně rychle vyroben. To je nutné zvažovat případ od případu."