Bilcare Research AG är en av de världsledande tillverkarna av skyddsfolie och folie av polyvinylklorid. I mer än 50 år har företaget koncentrerat sig på folietillverkning och tillhandahåller kundorienterade lösningar åt läkemedelsindustrin, tryck- och etiketteringsindustrin samt åt säkerhets- och kreditkortskunder. För att öka konkurrenskraften på sikt har Bilcare automatiserat sin konfektionerings- och förpackningsområde på anläggningen i Bötzingen med hjälp av KUKAs systempartner KOCH Industrieanlagen. Sammanlagt sju KUKA-robotar används för att förpacka folierullar av hög kvalitet och i raskt tempo.

Hur komplex automatiseringslösningen är märker man när man så fort man kommer in i produktionshallen på Bilcare Research, där foliernas moderrullar skärs upp. ”Vi automatiserade vår förpackningsområde ända fram till kundspecifika, leveransklara pallar och utökade vårt skärrum med en ny automatisk rullskärare från KAMPF”, förklarar Jochen Molt, platschef på Bilcare Research.

”Vidare moderniserade vi alla befintliga maskiner för att sedan integrera dem i den decentraliserade automatiserade rullförpackningslinjnen från KOCH. Incitamentet för investeringarna var de planerade produktivitetsökningarna inom konfektionering och förpackning. Hittills har vi tilldelat varje en lokal förpackningslinje till varje rullskärare.”

PLC bestämmer palleteringsform

Inkommande beställningar matas in i SAP-ERP-systemet, som planerar in ordrarna, optimerar dem för produktion och skickar dem vidare till KOCH-PLC-styrsystemet. Maskindatainsamlingen körs med ett nytt MES-system – en specifik branschlösning för rulltillverkare och konverterare. PLC:n jämför rulldiametern och respektive pallmönster med storleken på den avsedda lastbäraren och bestämmer med hjälp av en rimlighetskontroll huruvida automatisk palletering är möjlig. I annat fall skickas rullarna vidare till en separat förpackningslinje.

För positionering av hylsorna utvecklades ett helautomatiskt system. Positioneringen och mätningen av hylsorna sköts huvudsakligen av en KUKA KR 6-2, som ser till att varje hylsa står i exakt rätt position. Roboten sorterar mellan två och 20 hylsor, beroende på order. Den tar upp hylsan automatiskt från ett magasin, men kan även vara direktkopplad till en hylsskärare.

Därefter placerar den hylsan på en så kallad kläm- och överföringsenhet, som ser till att hylsorna träs på korrekt på lindningsaxeln. Den stora fördelen är att skärmaskinen och roboten arbetar oberoende av varandra. Vid orderbyte mottar roboten de nya snittbredderna och positionerna från ordersystemet samt de föreskrivna knivinställningarna.

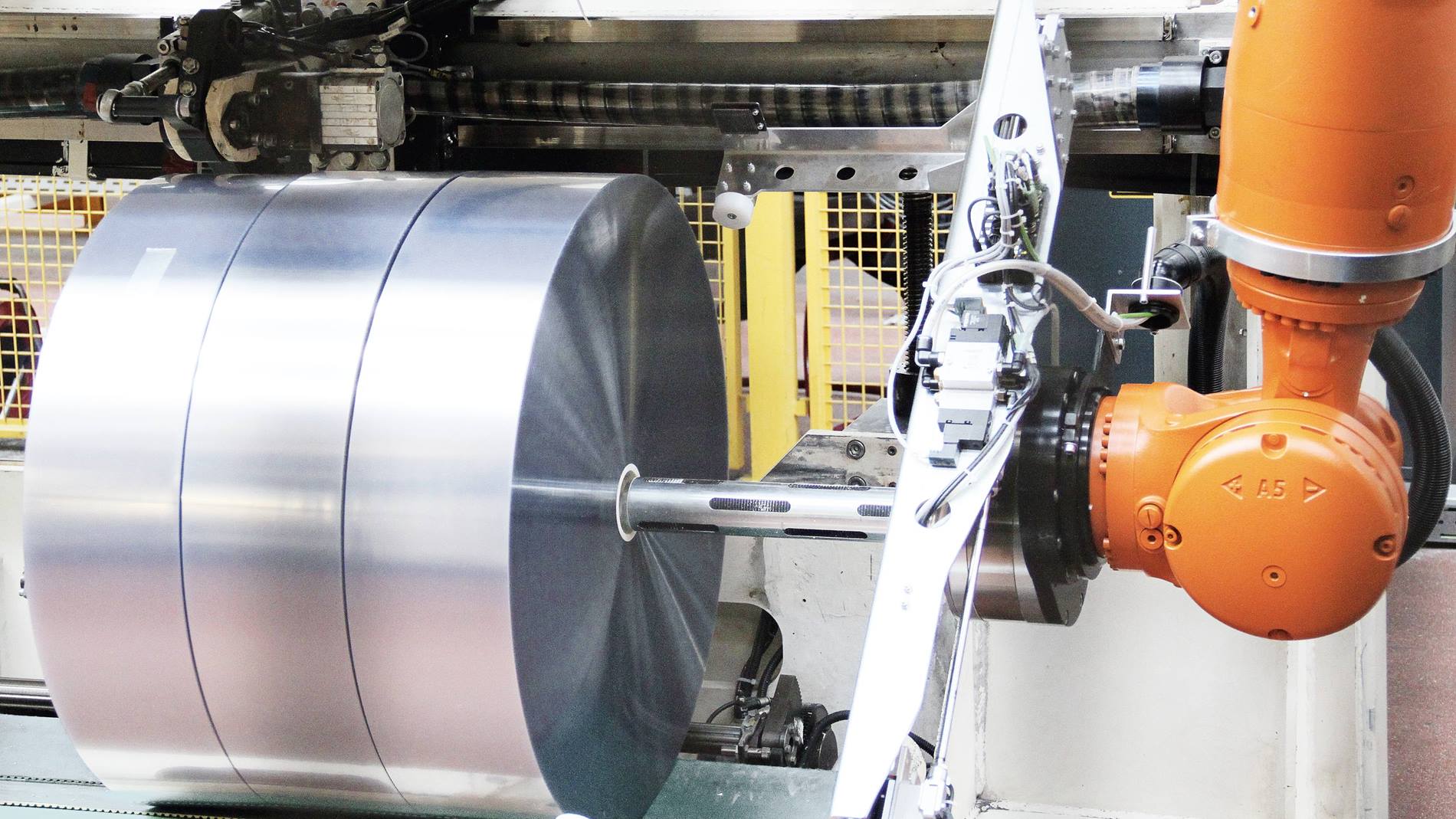

KR QUANTEC-robotarna av typen KR 300 R2500 ultra, som har tilldelats till rullskärarna, tar upp de färdiga folierullarna och lägger dem på en bandtransportör. Rullarna har en diameter på 250 till 800 diameter, väger mellan tio och 200 kg och är 75 till 450 millimeter breda. Vid maskinerna är robotarna försedda med klämgripare, som endast avger ett lätt tryck utifrån för att undvika att skada folierullarna.

Griparna ställs in på rullarnas diameter via maskinstyrningen. Robotarna åker och bromsar mjukt, så att rullarna inte skadas då de sätts ned. De KR QUANTEC-robotar som används imponerar inte bara med sin höga bärlast på 300 kg och sin räckvidd på 2 500 mm, utan framför allt med sin flexibilitet – varierande vikt, diameter och bredd är inget problem för hanteringsproffset.

Måttoberoende systemkoncept

Före och efter förpackningsprocessen förses rullarna med en etikett med ordernummer på insidan av hylsan och på utsidan av rullen, så att de går att identifiera. Systemkonceptet är decentraliserat, vilket innebär flera fördelar: Bland annat kan rullarna förpackas i sträckfilm oberoende av sina mått – automatiskt och utan omställning. I nästa station förses den färdigförpackade rullen med en ytterligare ID- och orderetikett. Därefter transporteras den till det automatiska palleteringsområdet. Streckkodsläsare registrerar etikettinformationen för att på så sätt validera linjetilldelningen.

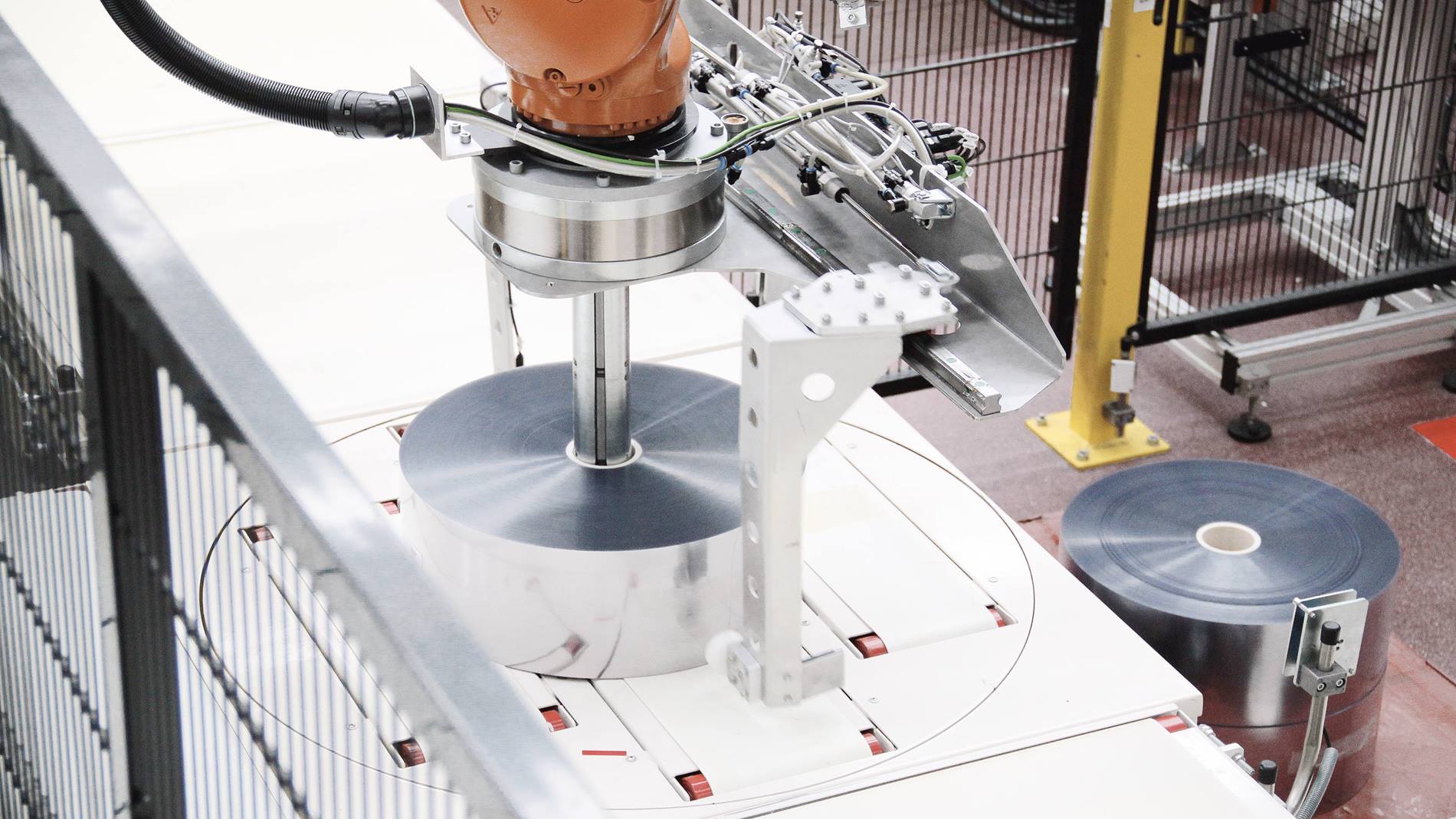

I palleteringsområdet tilldelas de olika rullarna automatiskt till de tre förflyttningsbara robotarna, även dessa av typen KR 300 R2500 ultra. Dessa lastar sedan 18 pallar beroende på uppdrag. De fyra nödvändiga palltyperna förvaras i magasin och matas därifrån automatiskt till palleteringsplatserna.

KUKA-robotarna placerar de förpackade rullarna stående eller liggande på lastbärarna – beroende på kraven – och förses vid behov med skyddsmattor eller mellanlägg av skumplast, som Bilcare Research använder i fem utföranden, och eventuellt även bottenlägg eller täckskikt.

Här arbetar robotarna med KOCHs egenutvecklade klämgripare, som är försedda med en expanderande dorn och sugkoppar för fastsättning av mellanlägg, bottenlägg och täckskikt. Pallmönstret beräknas av PLC:n för olika rullmått.

I och med att systemet hanterar rullar av olika mått kan styrningen fördela pallarna i en order till alla lindningsanläggningar. Det går även att slussa in pallar från andra fabriksavdelningar för att lägga till dem i den automatiska lastsäkringen. Streckkodsläsare registrerar pallarna som då hamnar i systemet och hanteras därifrån.

Pallarna går att säkra för transport i en emballeringsmaskin och förse med en etikett i en etikettmaskin. Truckar transporterar de färdiga lastbärarna till leveransområdet. Orderposterna överlämnas till KOCH-PLC:n, som meddelar alla avklarade transport- och förpackningssteg till ERP-systemet.

Ökad produktivitet med 30 procent

Med den automatiska förpackningslinjen ska kundernas önskemål kunna uppfyllas ännu snabbare och flexiblare hos Bilcare Research. Detta baseras på en automatisk behandling av varje kundorder, ökad anläggningstillgänglighet och intåg i ”Industrie 4.0”.

Redan under de första åren lyckades man öka produktiviteten med 30 procent tack vare automatiseringslösningen, och dessutom förbättra kvaliteten och den hygieniska standarden. Den nya anläggningen avlastar även operatörerna rent fysiskt, eftersom roboten övertar hanteringen av de tunga rullarna.

Sist men inte minst förbättrades produktionsplaneringen och logistiken tack vare gränssnitt mellan produktionsstyrningen och det kommersiella ERP-systemet. Molt blickar redan framåt: