Miljövänligt, resurssnålt och effektivt – mobilitet som vi känner den håller på att stöpas om

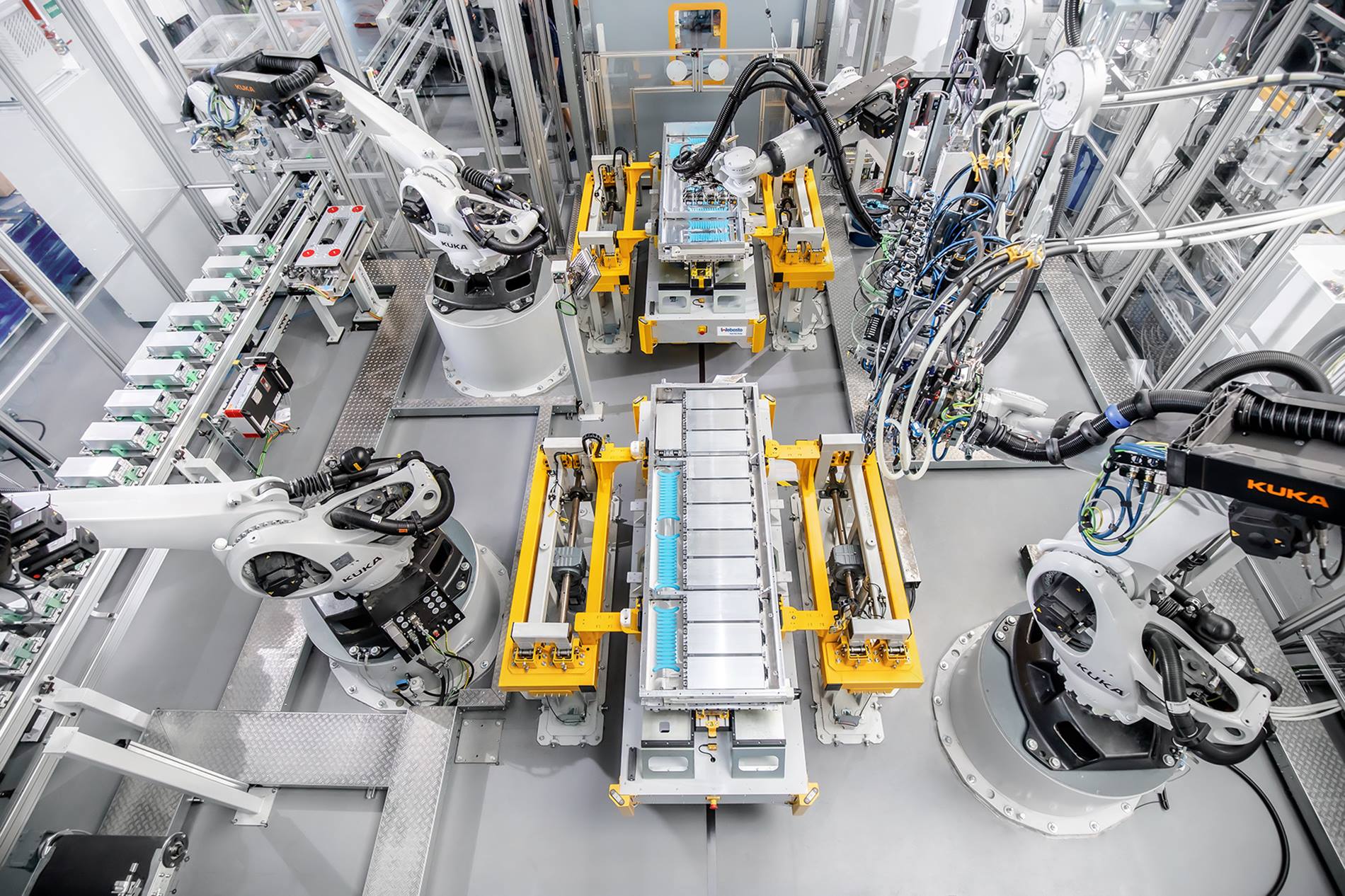

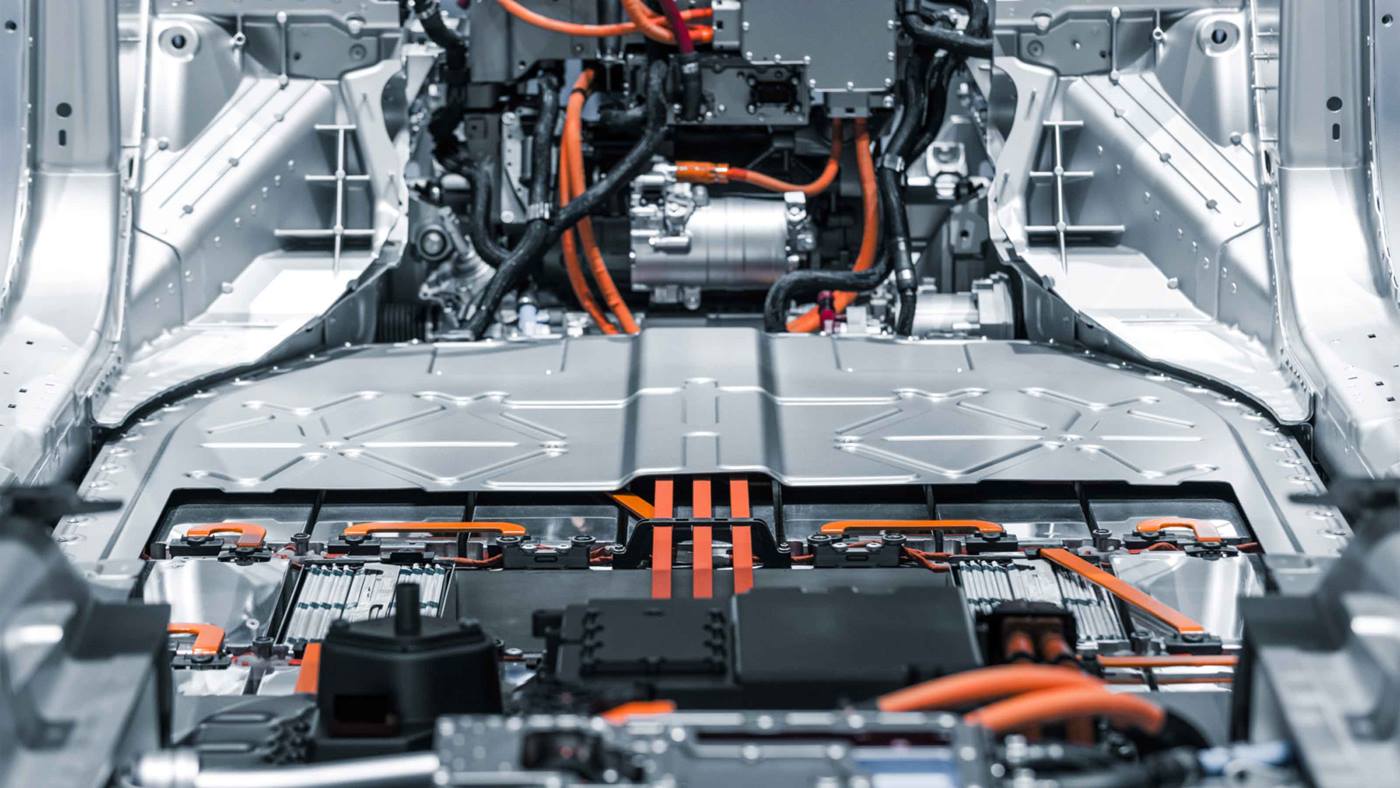

”Med vår batteriproduktion inleder vi ett nytt kapitel”, berättar Dr. Hartung Wilstermann, global chef för Webastos batteriverksamhet. År 2016 beslöt man att utöka företagets produktportfölj: Utöver kärnverksamheten med tak- och termosystem tillverkar fordonsunderleverantören idag även laddlösningar och batterisystem till elfordon av skilda slag. ”Som mångårig partner till fordonsindustrin är vi med och sätter trender och utvecklar tekniska lösningar tillsammans med våra kunder sedan lång tid”, berättar Wilstermann. För att kunna tillverka batterisystem av olika slag byggde Webasto och KUKA i ett gemensamt projekt en av de modernaste produktionsanläggningarna för batterisystem.