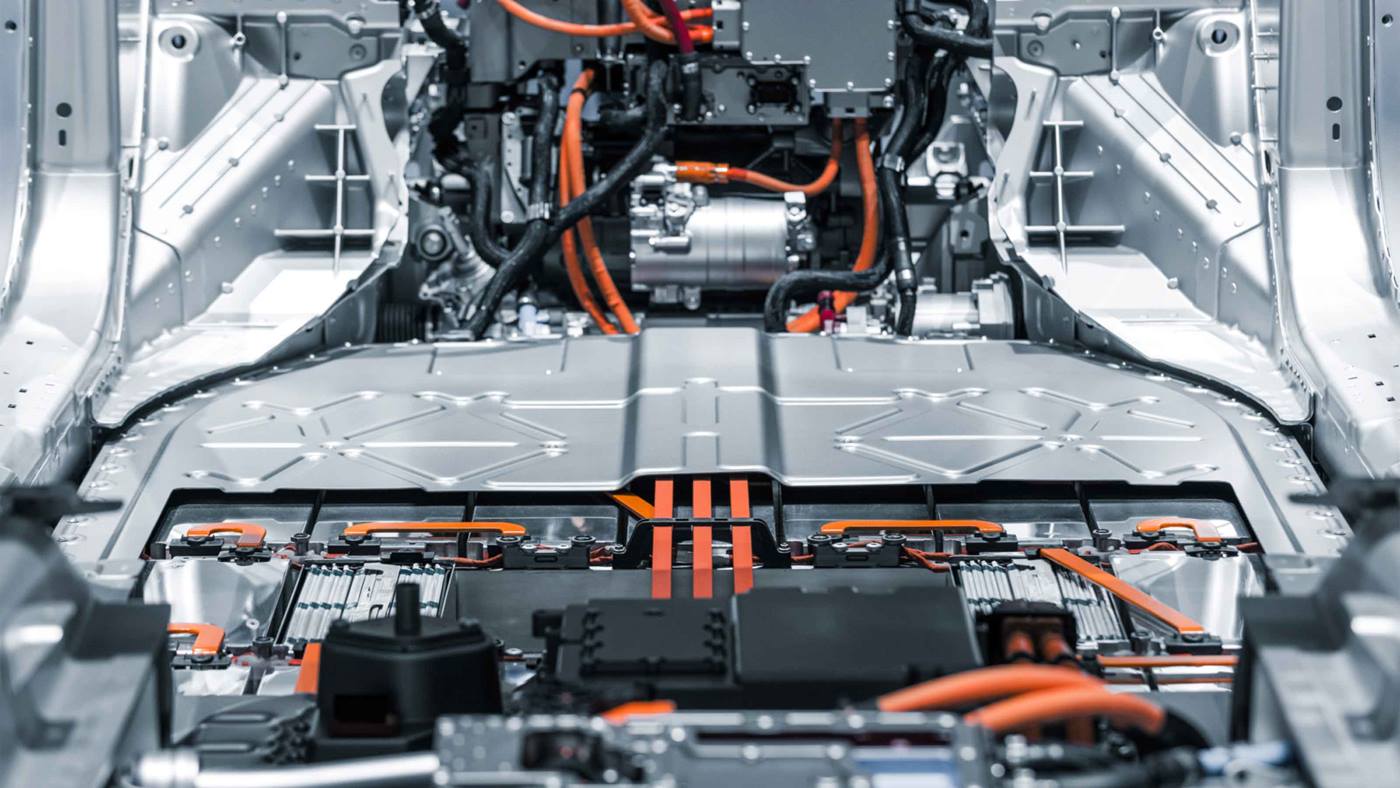

Akü: Elektrikli aracın kalbi

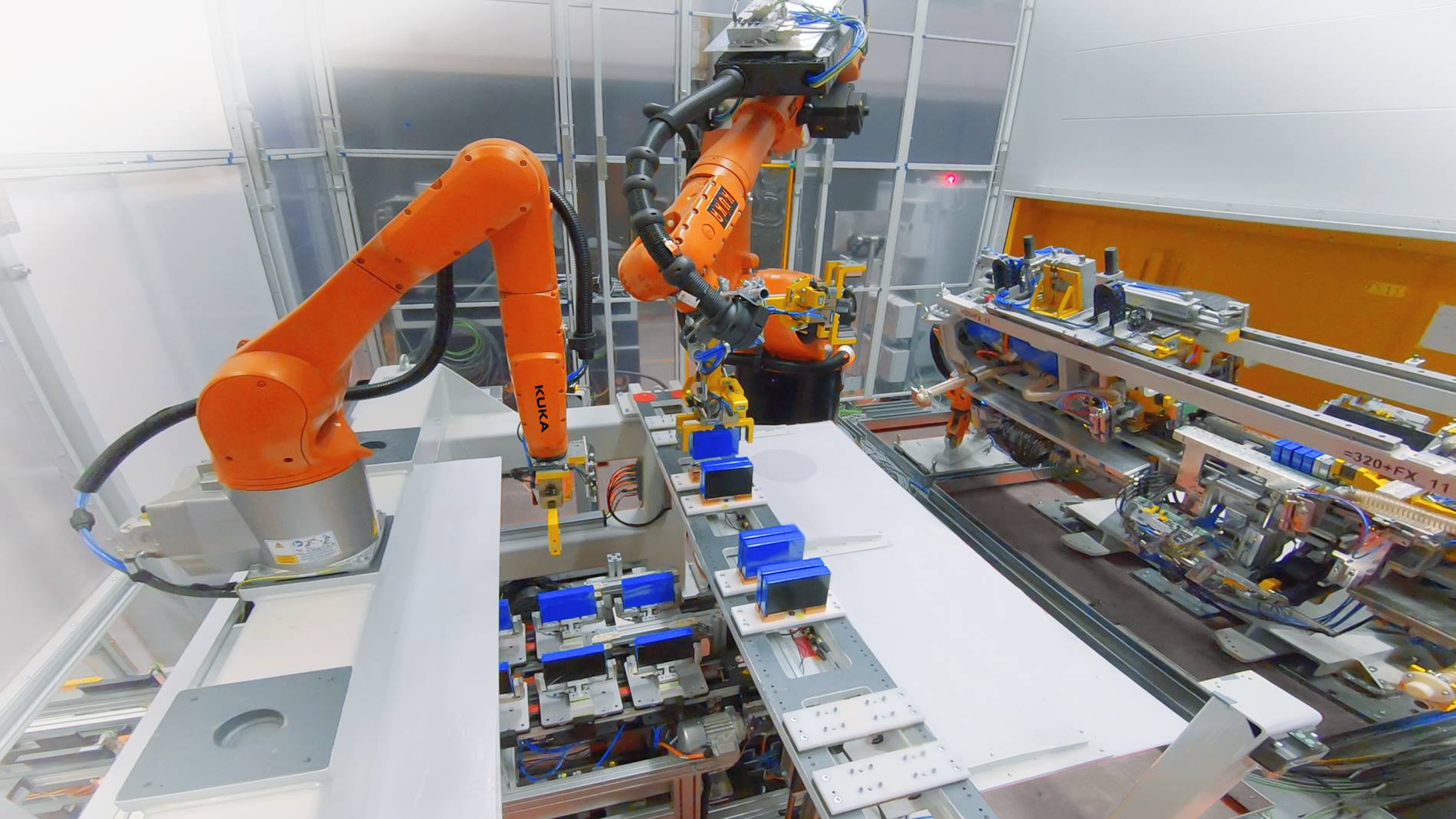

Tüm tesis prosesleri dahil olmak üzere, üretim tesisiyle birlikte yılda yaklaşık 300.000 akü modülü imal edilecek. Bu modüller özellikle elektrikli araçlarda kullanılacak. Ancak akü modülleri esnek tasarlanmış olup bu sayede prensip olarak diğer uygulama alanları için de kullanılabilir.