KUKA omniMove 负责进行铝板的内部输送

AMAG 是闻名整个奥地利的铝材制造商,同时也是原铝以及铸造和轧制产品的先驱者。为持续提升专业化程度,该公司在奥地利的 Ranshofen 新建了一座轧制厂。这座新厂是该公司数字化战略的一部份。同时,内部物流也调整为工业 4.0 并且实现自动化。因此,新厂安装了一套内部物流的自主产品输送系统。

Austria Metall AG (AMAG) 采用两台 KUKA omniMove 型的自主移动式平台进行自动化输送。自行移动平台负责运送重型铝板,有助于内部物流的灵活化。

AMAG 是闻名整个奥地利的铝材制造商,同时也是原铝以及铸造和轧制产品的先驱者。为持续提升专业化程度,该公司在奥地利的 Ranshofen 新建了一座轧制厂。这座新厂是该公司数字化战略的一部份。同时,内部物流也调整为工业 4.0 并且实现自动化。因此,新厂安装了一套内部物流的自主产品输送系统。

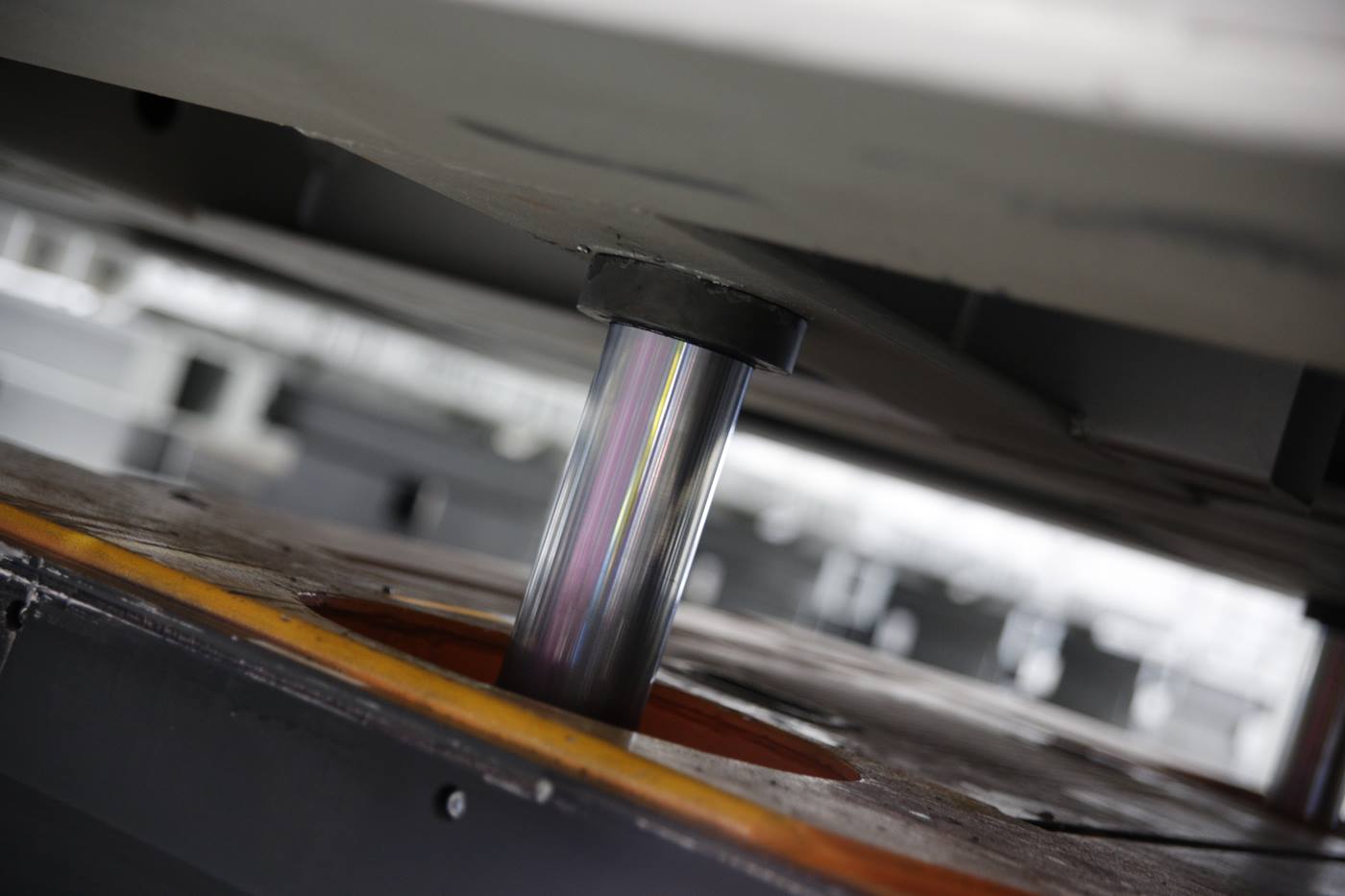

重型铝制型材的自动化输送作业由两个 KUKA omniMove 型的移动式输送平台负责进行。其为自行移动的平台,主要优势在于具备全方位的机动性。此外,重载型平台可移动最高 68 吨的负载,同时兼具精准度和灵活性。基于 Mecanum 全向轮技术的全方位轮可确保 KUKA omniMove 必要的移动自由。这些轮子可全向移动,且可定点旋转。omniMove 的精准度高达 +/- 5 毫米 – 在最大承载负荷时亦然。

KUKA omniMove 可通过遥控器手动操控,但也可自主移动。自主输送平台在厂内的导航是采用 KUKA.NavigationSolution。此外,其可确保避免撞击,随时保障员工的安全性。AMAG 应用自行移动的输送平台负责拉抬和提取轧制完成的铝板。这些长达 12 米、重达 8.5 吨的部件将会在精炼站进行加工。精炼加工是生产铝板时最后一道加工程序。同时会为板材添加特定的特性,并进行检测和锯切。

第一步骤,操作人员为 KUKA omniMove 指派工作任务。然后,输送平台便会自主移动至工作位置。铝板堆栈在其上的支架底部贴有一个二维码。配备摄影机的 omniMove 通过二维码识别指派到的铝板,并取走。平台非常精准地移动到层迭的铝板下方。紧接着升降轴伸出,KUKA omniMove 举升支架连同铝板。装载 XXL 套件的 KUKA omniMove 自动在厂房内移动,并将铝板卸除在预先规定的加工装置上。加工程序完成后,重载型平台将铝板运送至提货区。

AMAG 非常满意 omniMove。内部物流的自动化为该企业带来许多优势。相较于堆高机或升降式装卸车解决方案,omniMove 的运作更灵活、更快速且更安全。使用输送框架后,包装成本也大幅减少。在三班制的作业中,两个重型输送机二十四小时不间断地将铝板输送给加工装置。