电动汽车控制元件的自动化生产

电子组件是每台电动汽车的核心部分。这个装置外观相对不起眼,尺寸比鞋盒略大一些,重量约 12 千克,它

作为车辆中的中央控制元件,将电池的直流电转换为交流电。然后发动机才可利用这种零排放能源进行工作并且将其转化为动力。即使电动汽车蓬勃发展:但是对汽车工业而言,该项技术在原型样车的生产和研发经验方面仍比较新。

因此,需要合适的电动汽车智能生产方案并将其整合到生产流程中。供应商在此发挥至关重要的作用,在这种情况下,他们不仅要像现在多数情况那样提供预装定制的单个部件,还将积极参与到研发过程中。例如

来自巴伐利亚州丁戈尔芬的自动化专家 SAR 就是如此。这家企业主要为汽车行业及其合作伙伴开发和生产制造解决方案。

即使是生产线上的汽车部件也会发生变化,对此需要迅速作出反应。简而言之:开发和生产非常敏捷。这可能也是为什么某汽车集团的技术总监会亲自上门来了解自动化状况的原因。“对我们这种规模的企业来说,这很不寻常”,SAR 的项目主管 Franz Steinbauer 笑着说道。

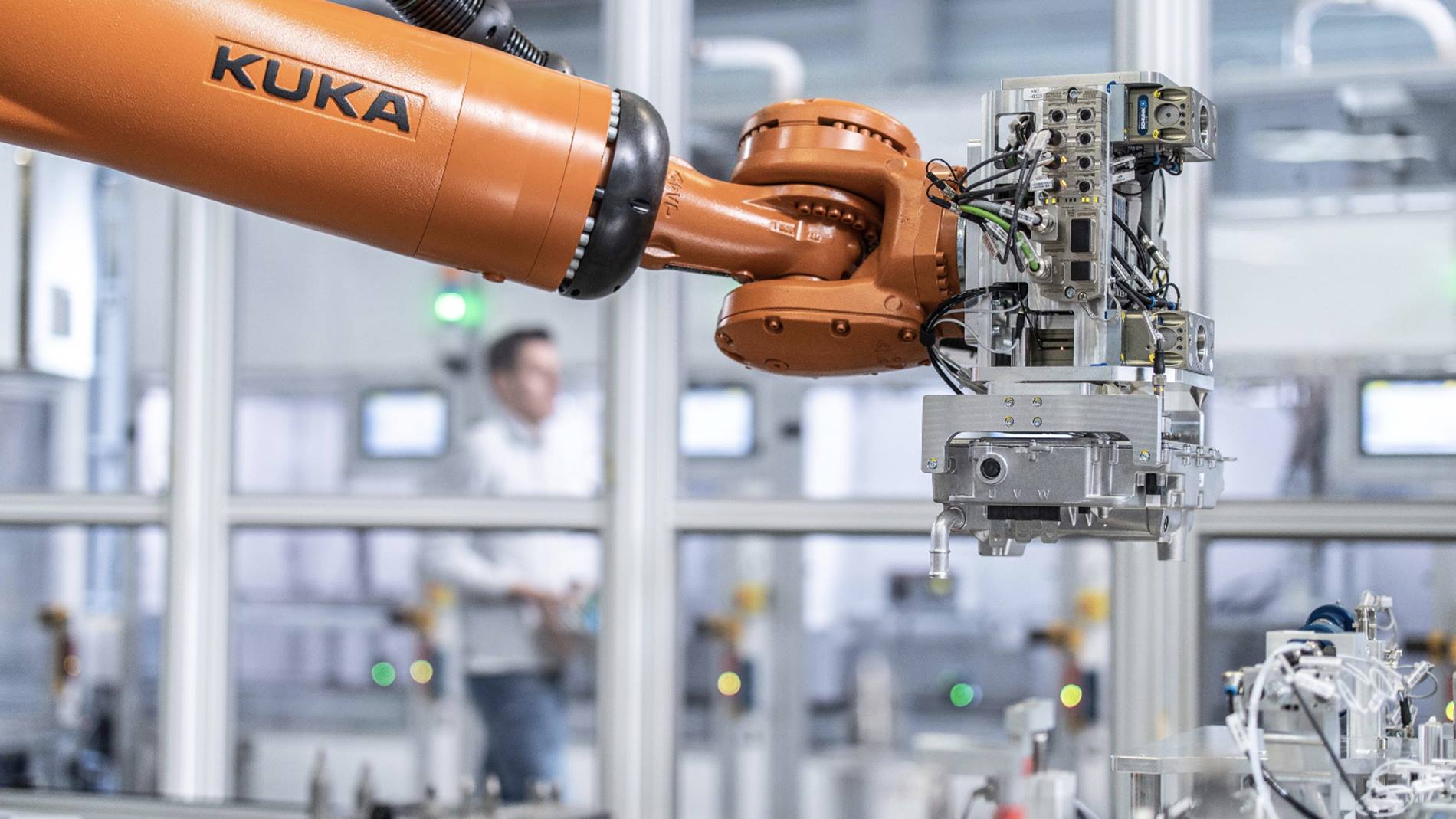

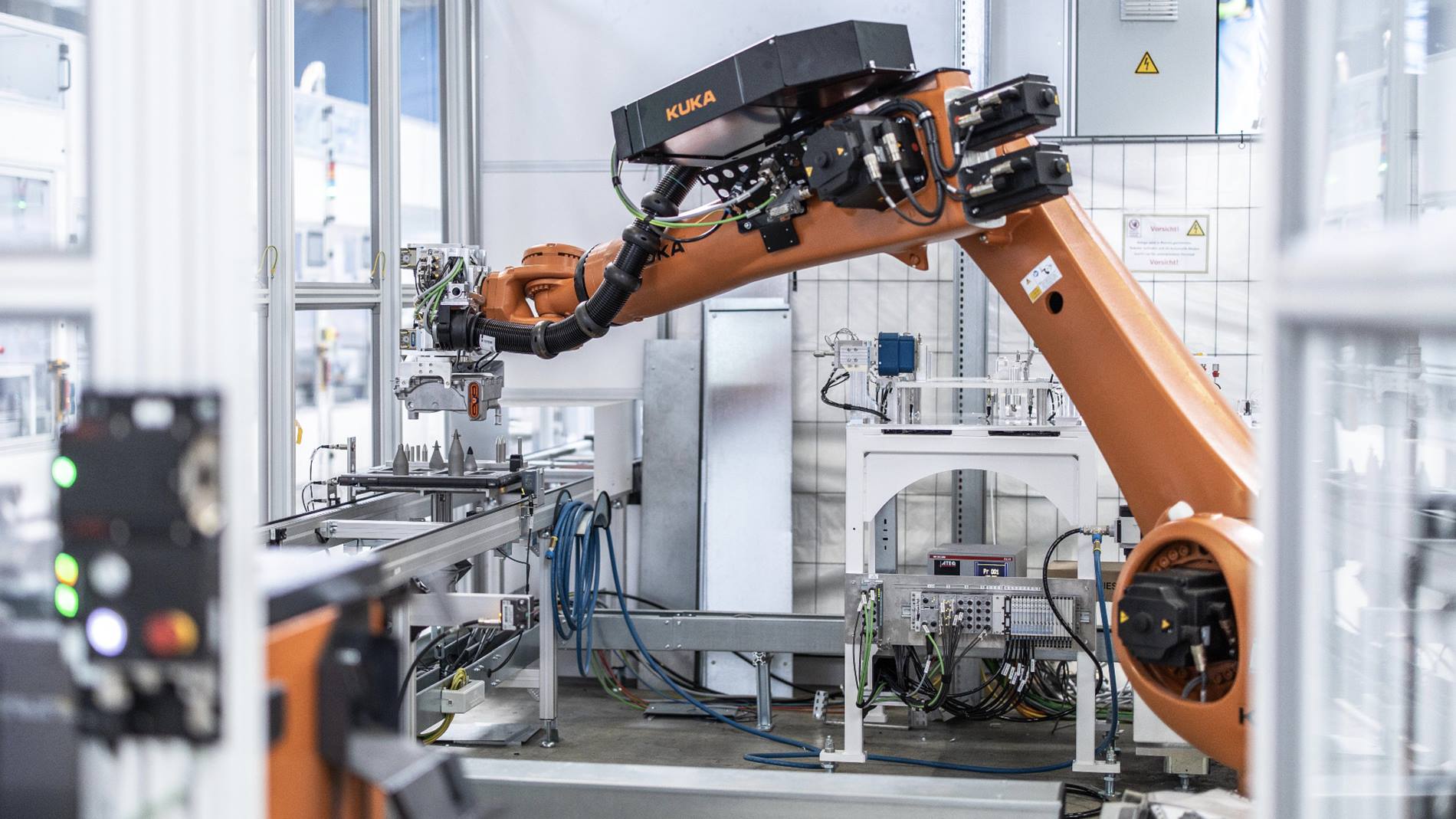

工业机器人确保电动汽车的准确装配

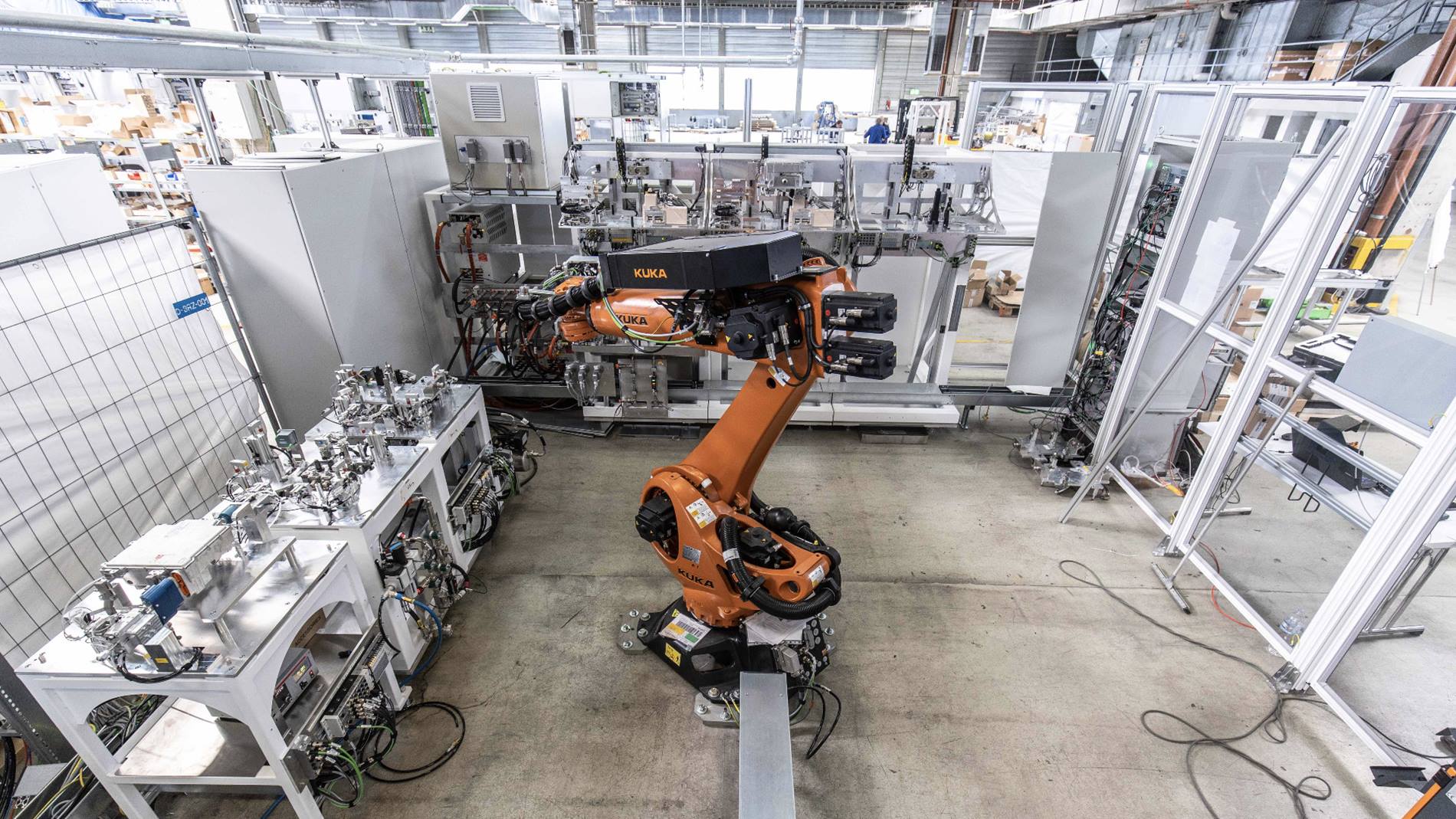

但长期研发工作的成果最后不仅仅是给总监留下深刻印象:当前生产线配置中,28 台机器人投入使用,其中 11 台来自 KUKA。它们负责所有相关的自动化任务,以便用螺栓拧紧 47 个单独的车辆部件并进行粘合、测试,最终将其与汽车相连接。自动化水平鲜有其比。

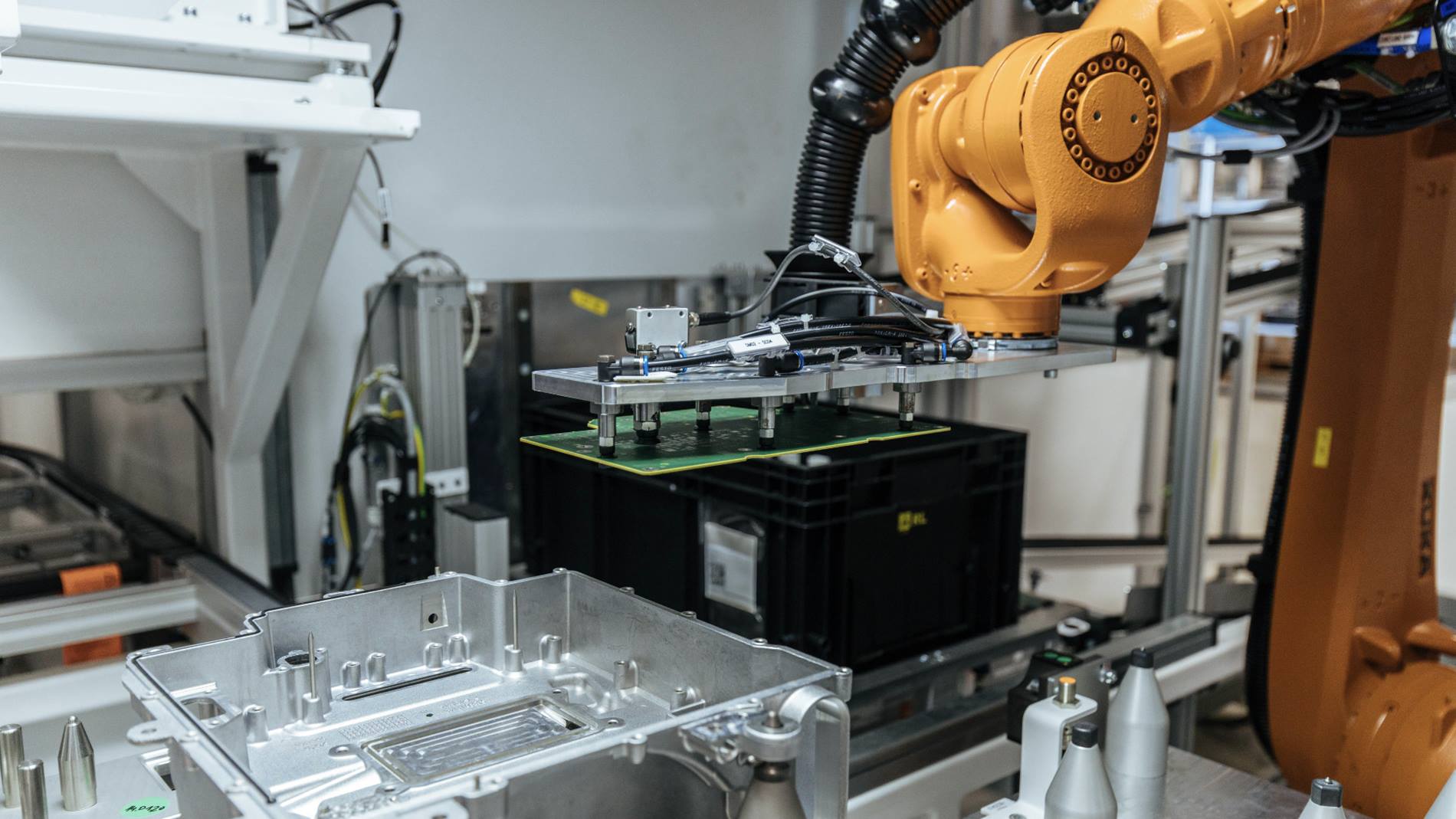

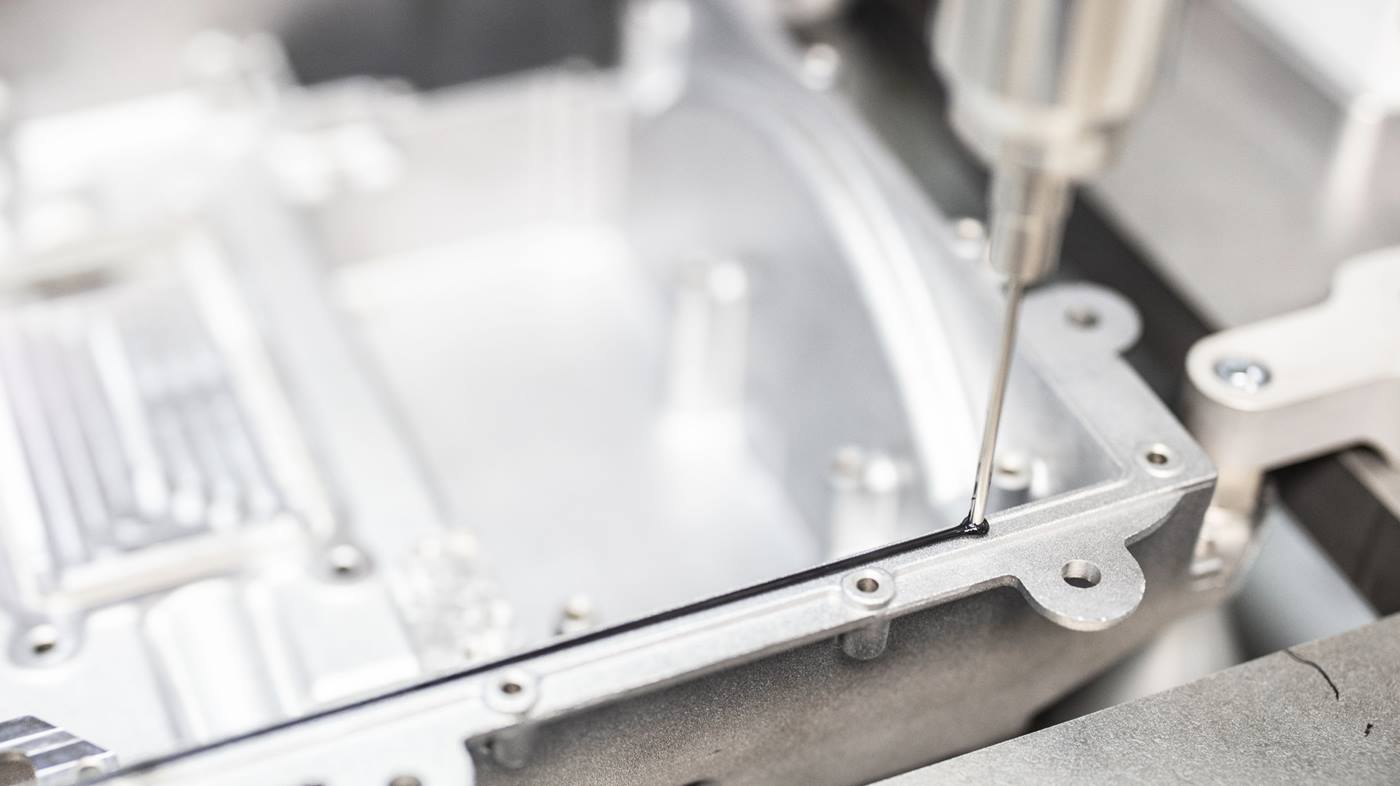

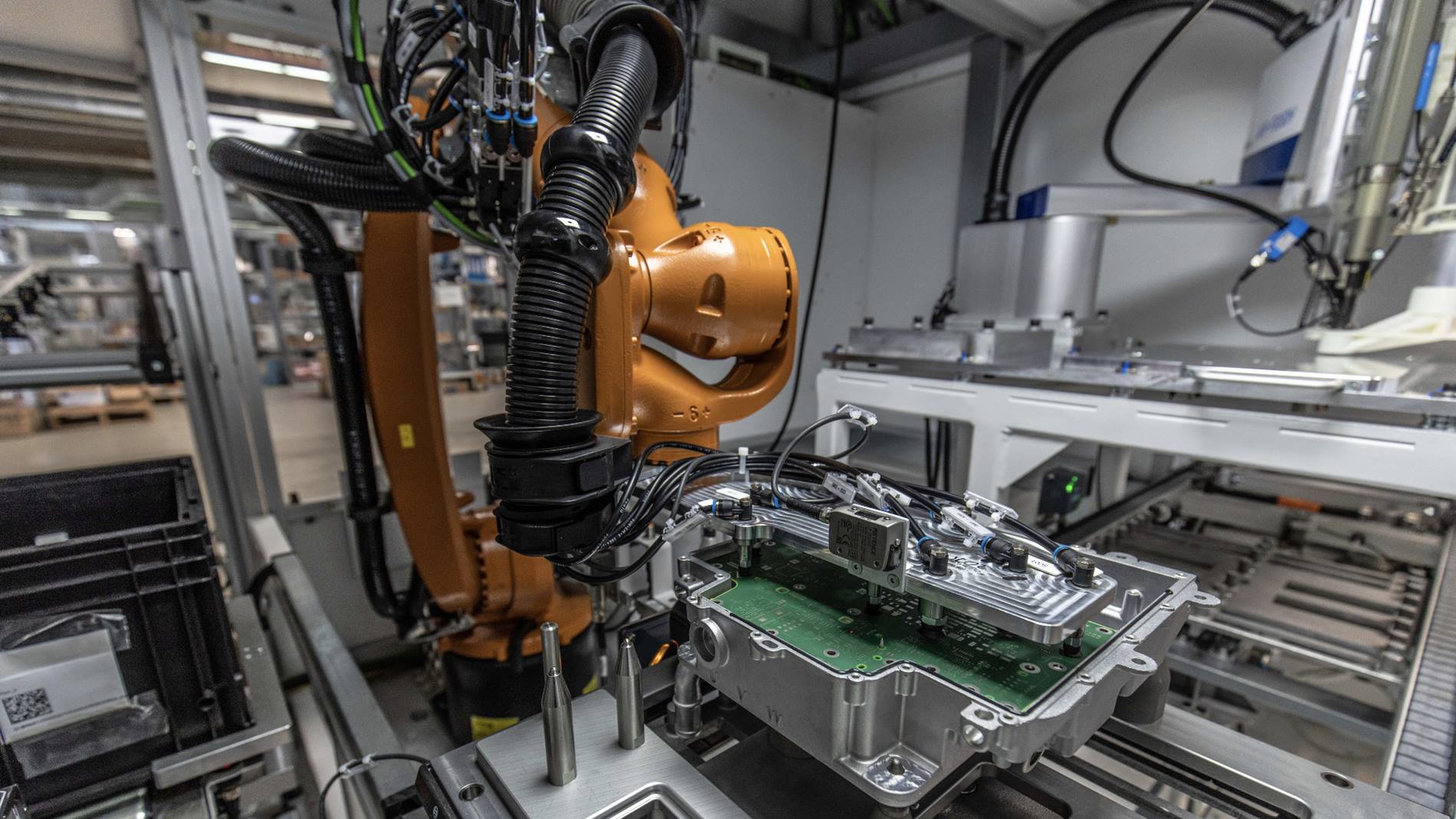

装配的各个步骤一开始听起来并不惹人注意:工业机器人将各种电子部件装入电动汽车控制单元的外壳中。它们进行清洁和检查、分类或再加工。基本方案大体是这样。但是,核心部件不仅高度敏感,而且对电动汽车原型成品至关重要,各个装配步骤需要相应仔细准确地执行。

水和电在生产中无法相容,难道不是吗?

“我们在整个装配过程中会采集每个工件所谓的数据树形图。这就意味着,小到螺栓,大到电动汽车的外壳盖,我们都可以准确地跟踪它们的来源和加工方式。“如果电动汽车驾驶员发生了事故,我们很快就可以从中得出可能的结论”,销售总监 Georg Dullinger 解释道。

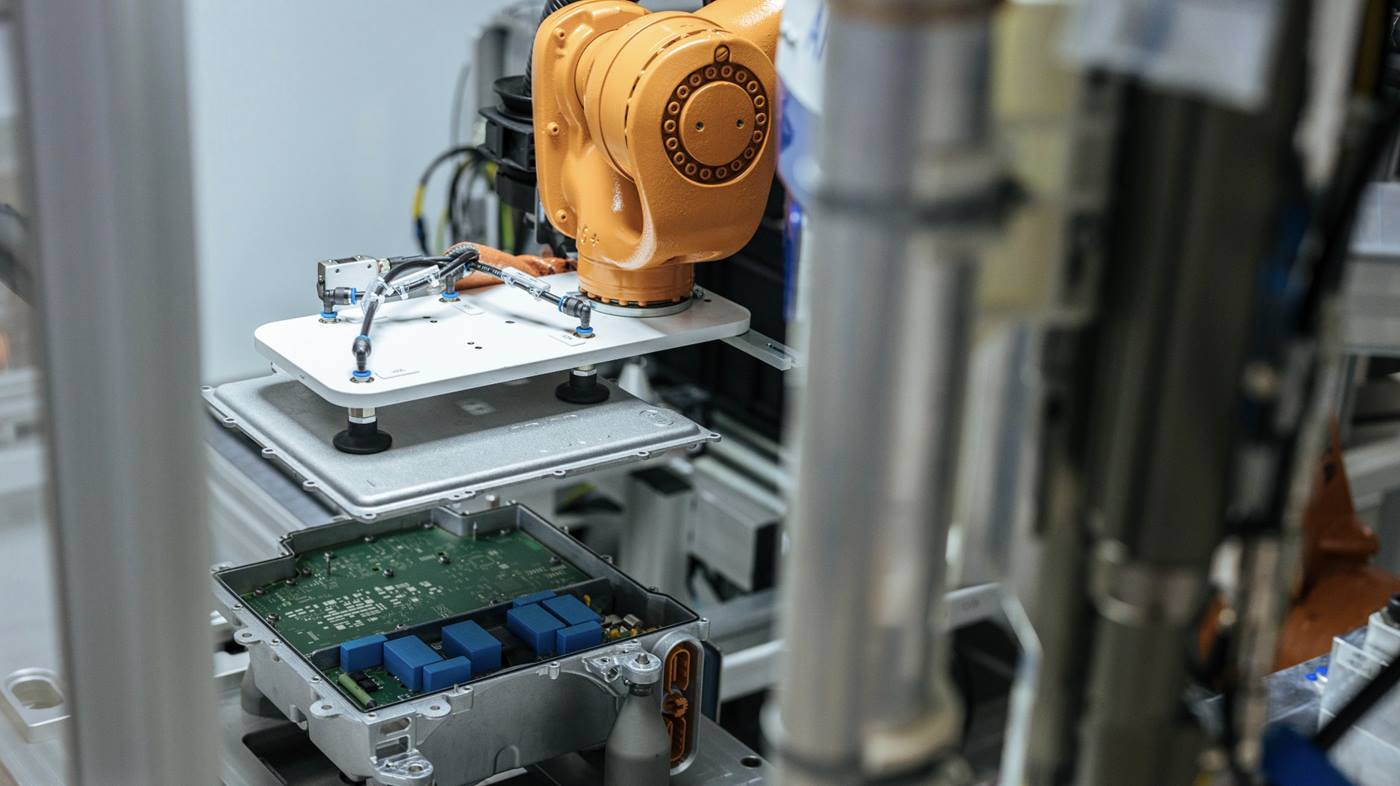

期间,不断对车辆进行反复的密封性检查和功能测试,以确保加工的高质量。最后一环特别精彩:一台 KR CYBERTECH 机器人将完工的电动汽车控制单元从传送带上取出并且为其注满水。“水、电和数据处理技术本来应该永远不会相遇,”SAR 项目主管 Franz Steinbauer 说。“但在这种情况下,我们会在大约 100 秒内将这一切聚集在一起,水用于之后步骤的冷却。”

什么程度的自动化?

KUKA 机器人将控制单元置于高低压绝缘测试中。这里的交流电最终将流经电动汽车“芯线”。然后电子核心部分将加载他们的操作系统,也可以比喻成注入生命力。在所有测试均呈现良好表现并且水排空之后,该控制单元才会作为汽车核心起搏器,唤醒动力准备就绪。

目前工人仍然会参与生产线上的相关工作,并且在最后会取下电动汽车的控制单元成品。但是,从长远来看,这个过程步骤也可以实现自动化。“借助无人驾驶运输系统,我们现在已经可以从一家指定的超市取走各种电子部件并将它们带到站点”,Georg Dullinger 说道。“该解决方案具有很大的可扩展性并且可进行个性化调整。”

例如,可以建立不同阶段的生产线,其中一部分的零件甚至可以让供应商使用。“得益于 KUKA 机器人,我们可进行任何程度的扩展,直到完成最终的生产”,Dullinger 说道。“我们实施什么程度的自动化完全取决于我们的客户。”