难点:插电式混合动力汽车的电池外壳

现在,大多数人不愿意驾驶内燃机汽车,而是喜欢驾驶电动汽车。但有所不知:电动汽车需要一个“感觉良好”的温度条件,至少电池需要。只有在合适的温度下,它们才能提供最佳性能并达到最大使用寿命。因此,锂离子电池必须能够在运行时进行冷却以及在较低环境温度下进行加热。尤其是在插电式混合动力汽车中,这一任务由集成在电池载体底部的冷却系统完成。虽然电池外壳的生产非常困难,但这为基于机器人的 FSW 工艺提供了用武之地。

用于插电式混合动力电动汽车的搅拌摩擦焊

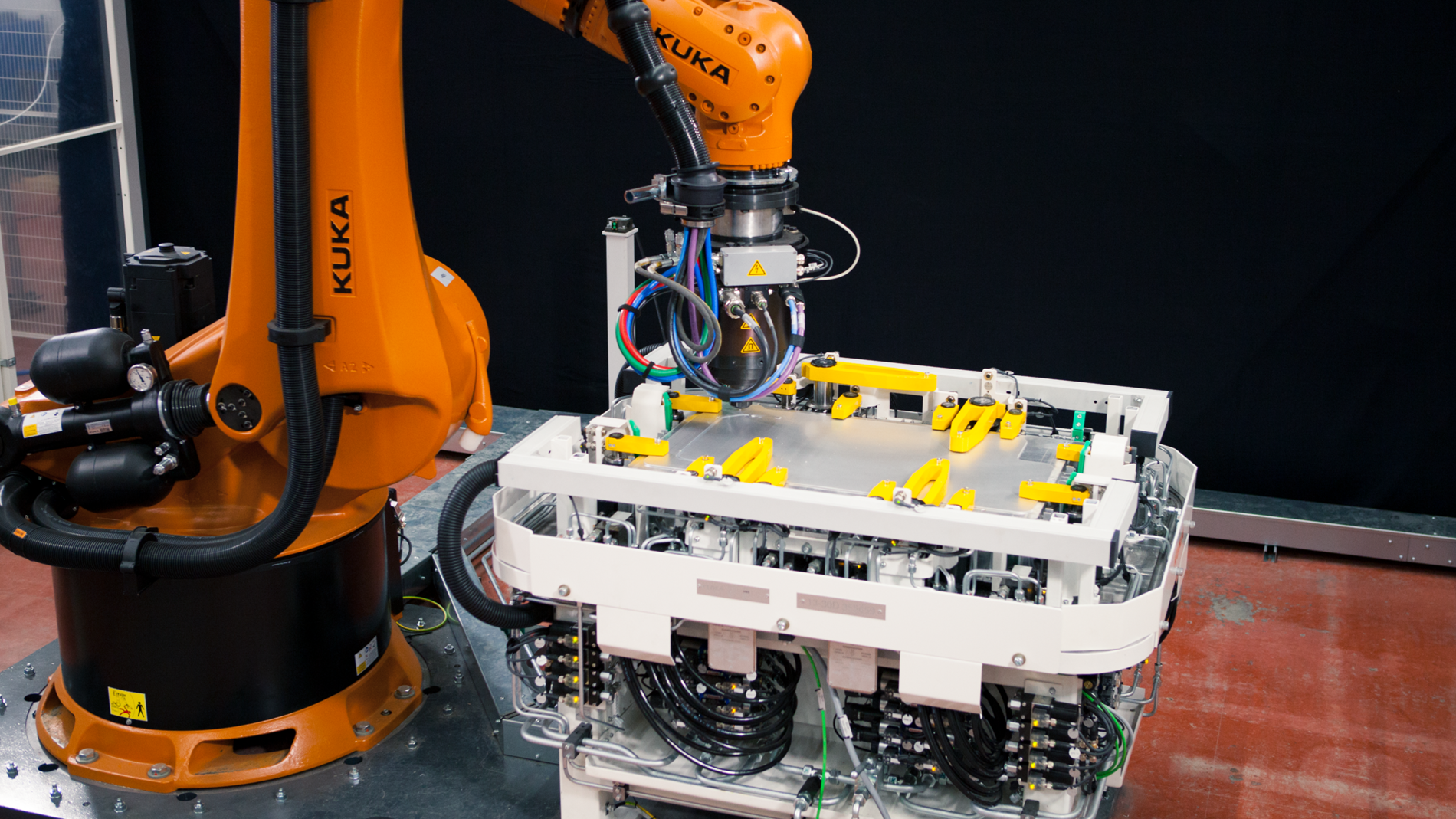

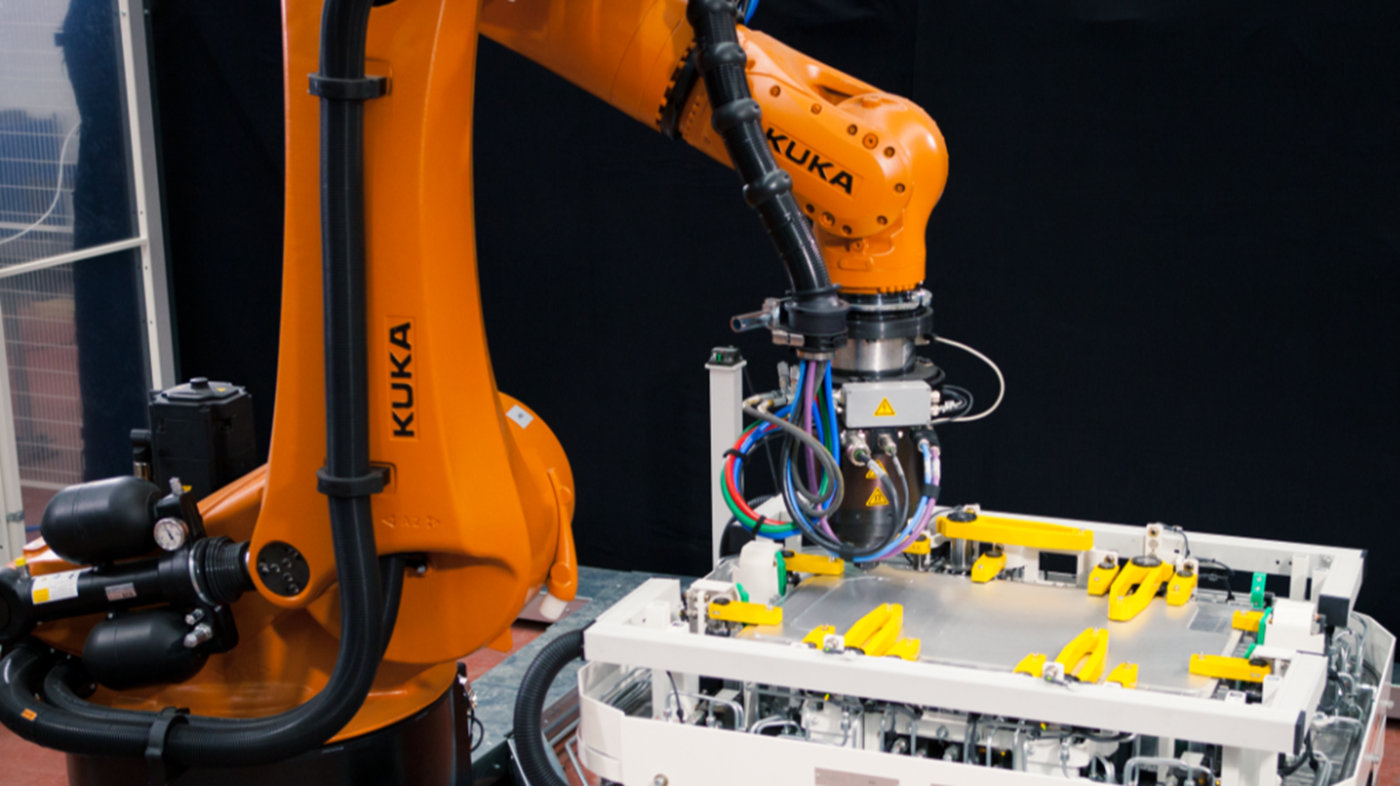

一家大型汽车制造商认识到了这一点,他们最初用胶水和螺钉生产电池外壳。然而,当这个过程没有带来预期的成效时,他们在市场上四处寻找新的解决方案。对电池外壳的要求很高:必须确保模块安装面的平整度、端部孔的密封性以及压力测试的要求。通过基于机器人的搅拌摩擦焊,KUKA 为该汽车制造商提供了一种工艺安全和经济的解决方案,以用于插电式混合动力电动汽车,确保了电池外壳的安全和功能。

使用合适的 FSW 工具进行搅拌摩擦焊的优点

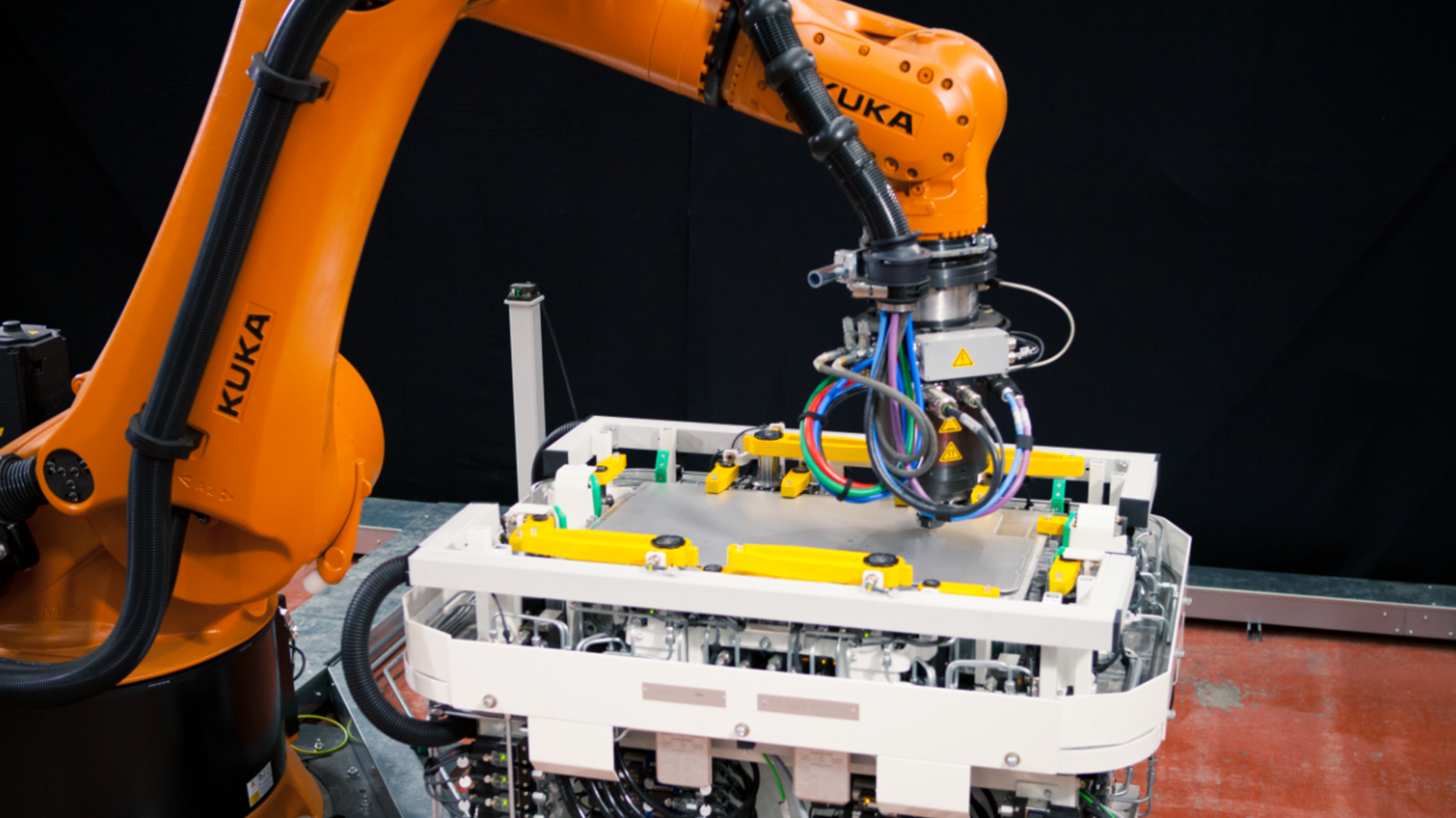

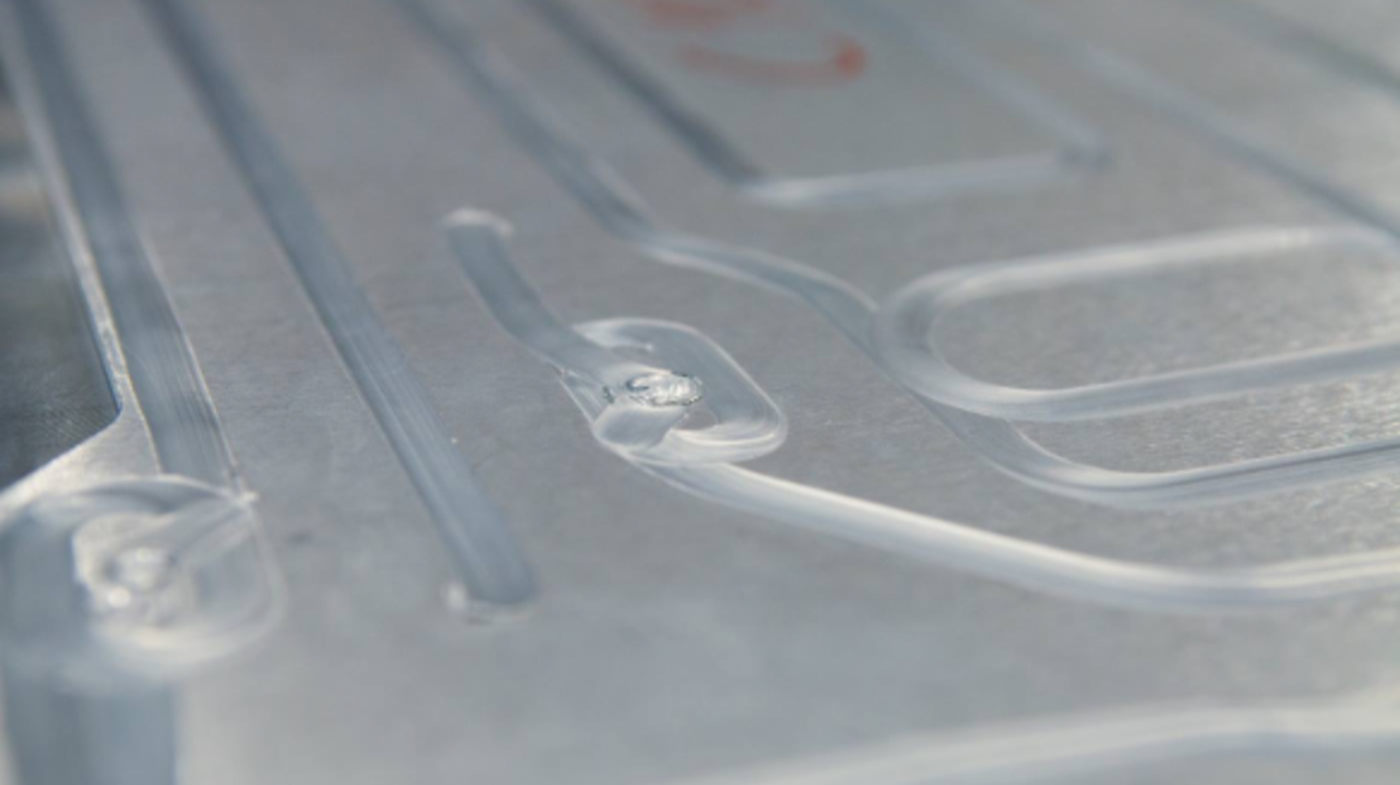

为了密封插电式混合动力车型的冷却系统,搅拌摩擦焊被用于沿着冷却通道将底板与铸件外壳精确连接。对于能够承受交变压力的密闭回路来说,则需要一个大的连接截面和一个混合良好的压实缝。“搅拌摩擦焊已被证明是一种理想的连接技术,因为由于热输入,部件的变形必须尽可能小”,Stefan Fröhlke 解释了该工艺。KUKA 采用固定轴肩式搅拌摩擦焊 (SSFSW)。也就是说:与传统的搅拌摩擦焊不同,仅搅拌针在固定的轴肩中旋转。由此,在沿焊缝的进给运动期间会形成平坦、光滑的焊缝表面。这极大地减少了后期处理的工作量。

工业 4.0:透明地记录质量数据

KUKA cell4_FSW 焊接单元为客户带来更多益处:KR FORTEC 系列重负载机器人,具有较高的刚性和较长的使用寿命,可以确保提高大型部件的路径精度。“同时,我们的过程控制和文件系统 (PCD) 允许客户跟踪所有重要的过程参数,并透明地记录质量数据”,业务部门经理 Till Maier 强调说。通过该方式,KUKA 为工业 4.0 的整合奠定了基础。此外,与 KUKA 远程服务的简单数据交换可在出现问题时提供快速援助,从而避免更长的停机时间。

搅拌摩擦焊:电动汽车的成功故事仍在继续

经过原型和测试阶段,第一家工厂于 2016 年首次在德国投入生产,此后成为了集团内电动汽车电池外壳生产的样板。作为扩大搅拌摩擦焊接能力的一部分,这家汽车制造商重组了工艺管理,并将其移交给瑞典子公司,后者专门为此建造了一个新的车间。在此过程中,该公司又从 KUKA 订购了两个搅拌摩擦焊接单元。

快速的实施令客户倍感满意

此外,在 6 个月内快速交付也是下单条件。由于 KUKA 在该领域具有丰富的专业知识,所有要求都得到了满足。客户十分满意。“双方的合作是开放、充满信任的,”KUKA 销售与方案工程部的项目经理 Adel Ben Hassine 强调说,“并且以目标为导向,客户对实施速度感到惊讶。”此外,还可以在可持续性方面获得更多好处:“我们与客户一起进一步开发这些工具,现在销子的使用寿命增加了一倍。”