最初的情况

德国航天航空中心 (DLR) 以开发高效的碳纤维增强塑料 (CFK) 部件生产技术为目标。在全新 45 米长的生产线上,CFK 部件(例如隔框)的生产实现完全自动化。迄今为止,制造 CFK 飞机部件仍然非常昂贵并且需要大量人力劳动。作为纯粹的研究机构,DLR 希望能为下一代飞机改变这种现状。

CFK 轻质高强,然而只有当整个工艺过程能够实现可重复性和稳定质量时,才能达到飞机制造商的高要求。这是因为与铝相比,例如当纤维方向没有理想的排列或水分通过切割边渗入复合材料时,CFK 的质量可能会参差不齐。另外,从材料外部看不到可能存在的机械损伤。因此,在制造过程中需要保证高精度。

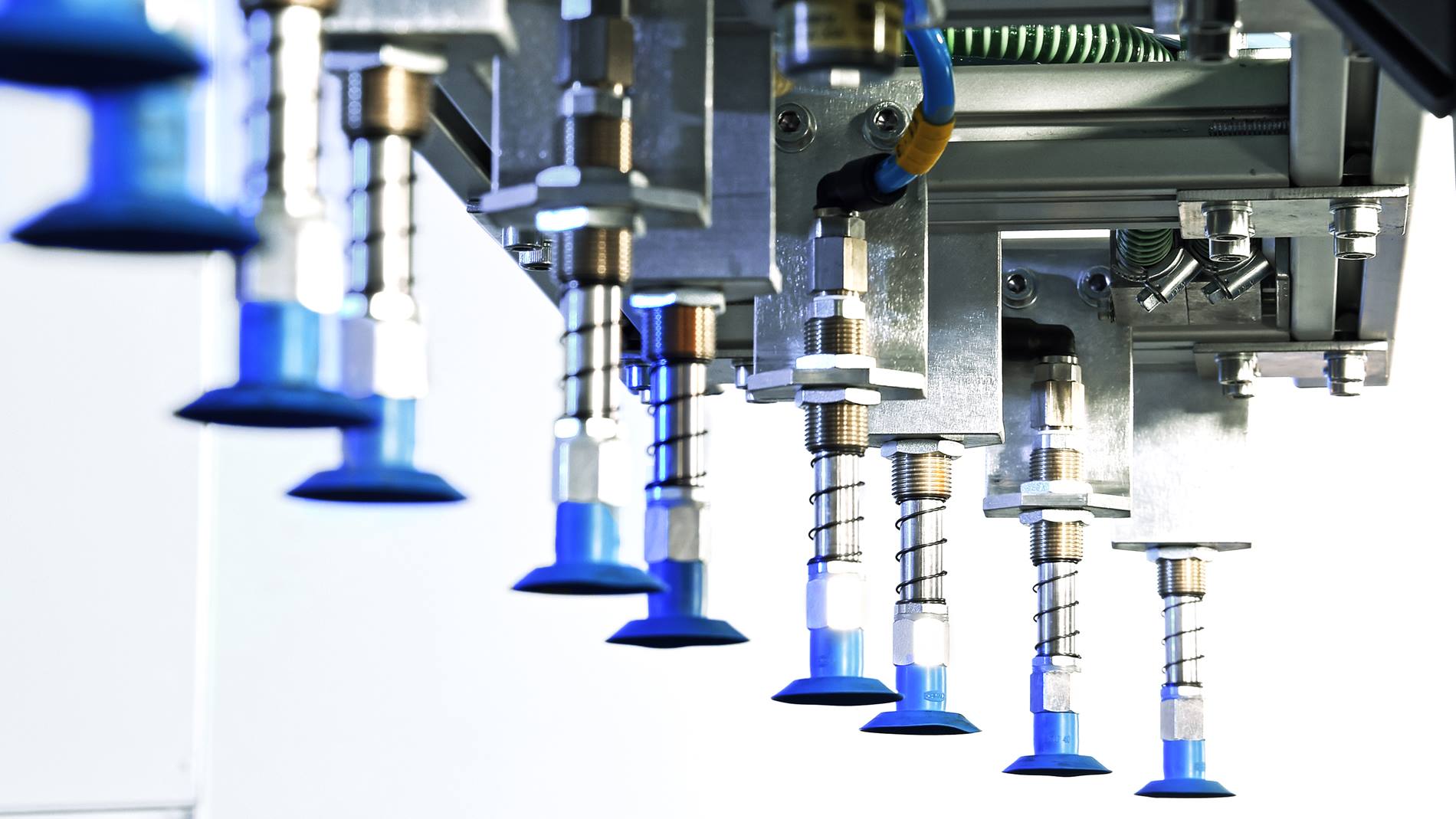

该设备需要具有灵活性,因为这里涉及的是研究任务,而不是真正的批量生产。至关重要的一点是,无论是从系统概念还是从编程方面都要尽可能地自由。工具更换需要快速、简单,机器人的编程也应该直观化。经过短暂的学习后,学生应能在设备上实现新的任务/产品。这对于实际应用同样重要,因为一架中型客机具有大约 140 个隔框段,其中几乎没有两个是完全一样的。

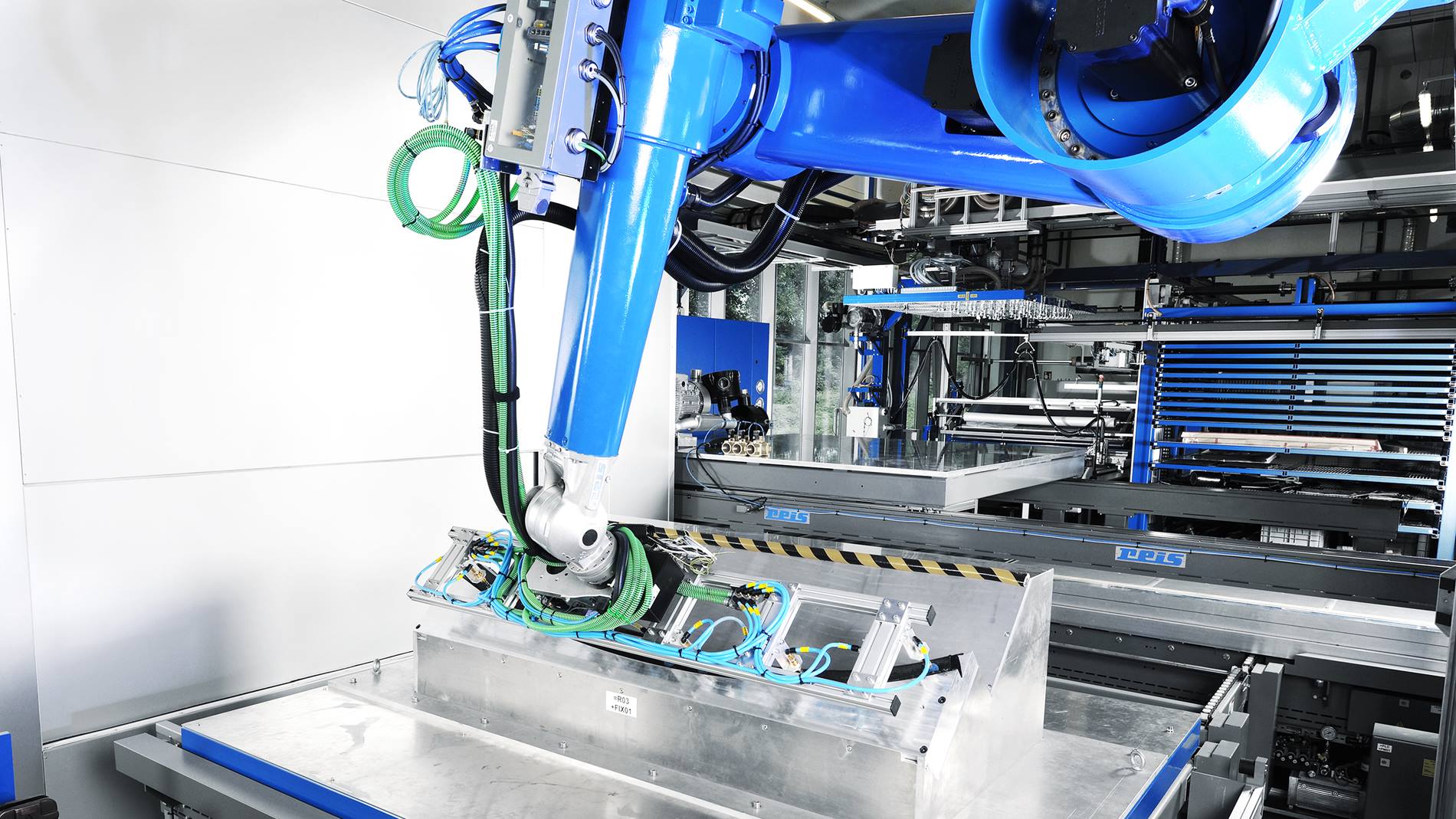

该成形工序结束后,被压合的预型件随后由流程衔接机器人转移到下游精修整工站的工具上。流程衔接机器人沿高处的线性轴移动,以便在车间内实现更大运动自由度。此类机器人用于连接各个工艺站。相应机器人根据部件 CAD 数据和 Hause Cenit 的轨迹编程软件 fastCURVE 进行离线轨迹编程。通过一个相应的接口,控制系统 Reis ROBOTstarV 可以实现一条非常精准的流动轨迹,因为该轨迹并不只是“成角度地”以点到点的方式进行示教。因此,已编程的轨迹也可以事后补上一定的移动距离。

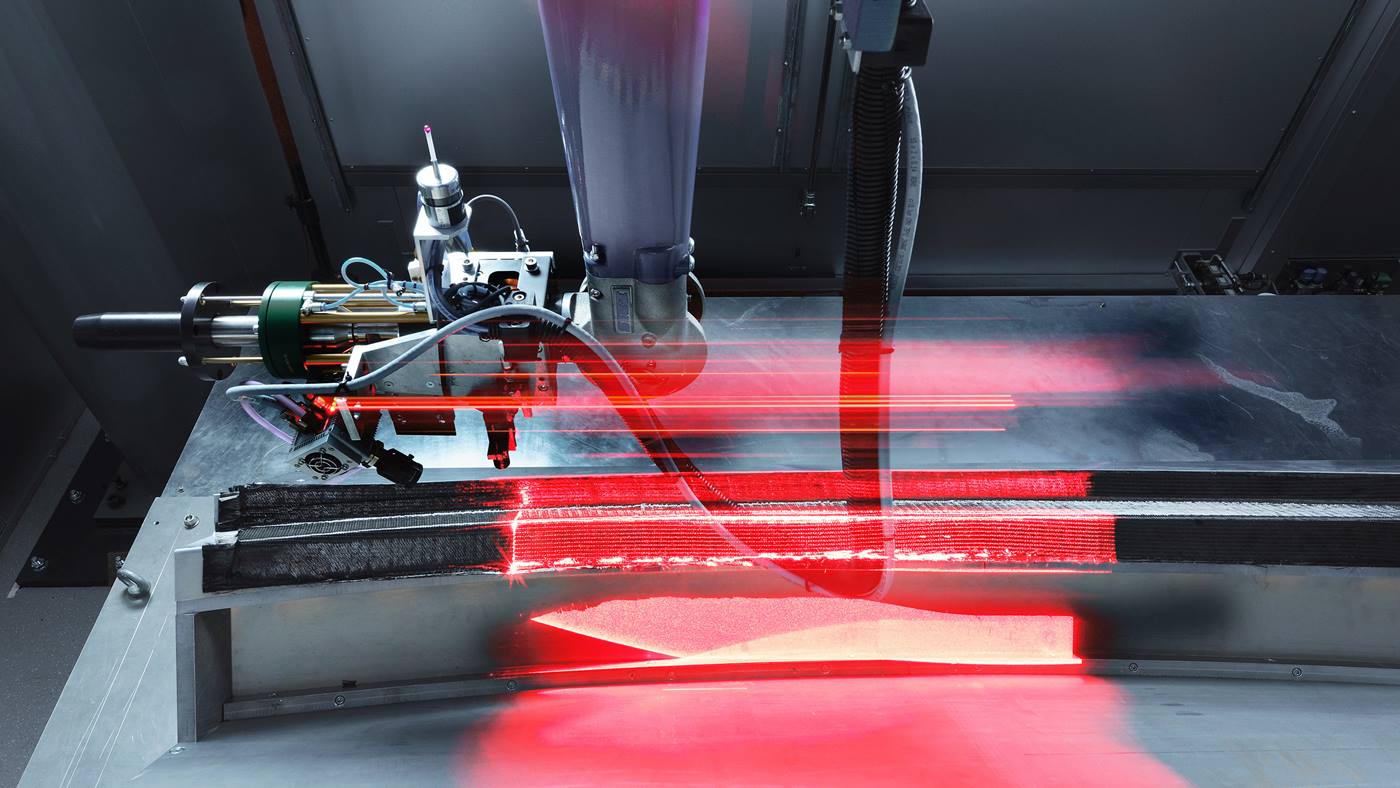

相应机器人根据部件 CAD 数据和轨迹编程软件进行离线轨迹编程。通过一个相应的接口,控制系统 KRC ROBOTstar 可以实现一条非常精准的流动轨迹。因此,已编程的轨迹也可以事后补上一定的移动距离。通过选择理想的切割工具,可使用超声刀在不影响周围材料的前提下实现精准切割。