电动汽车领域的搅拌摩擦焊

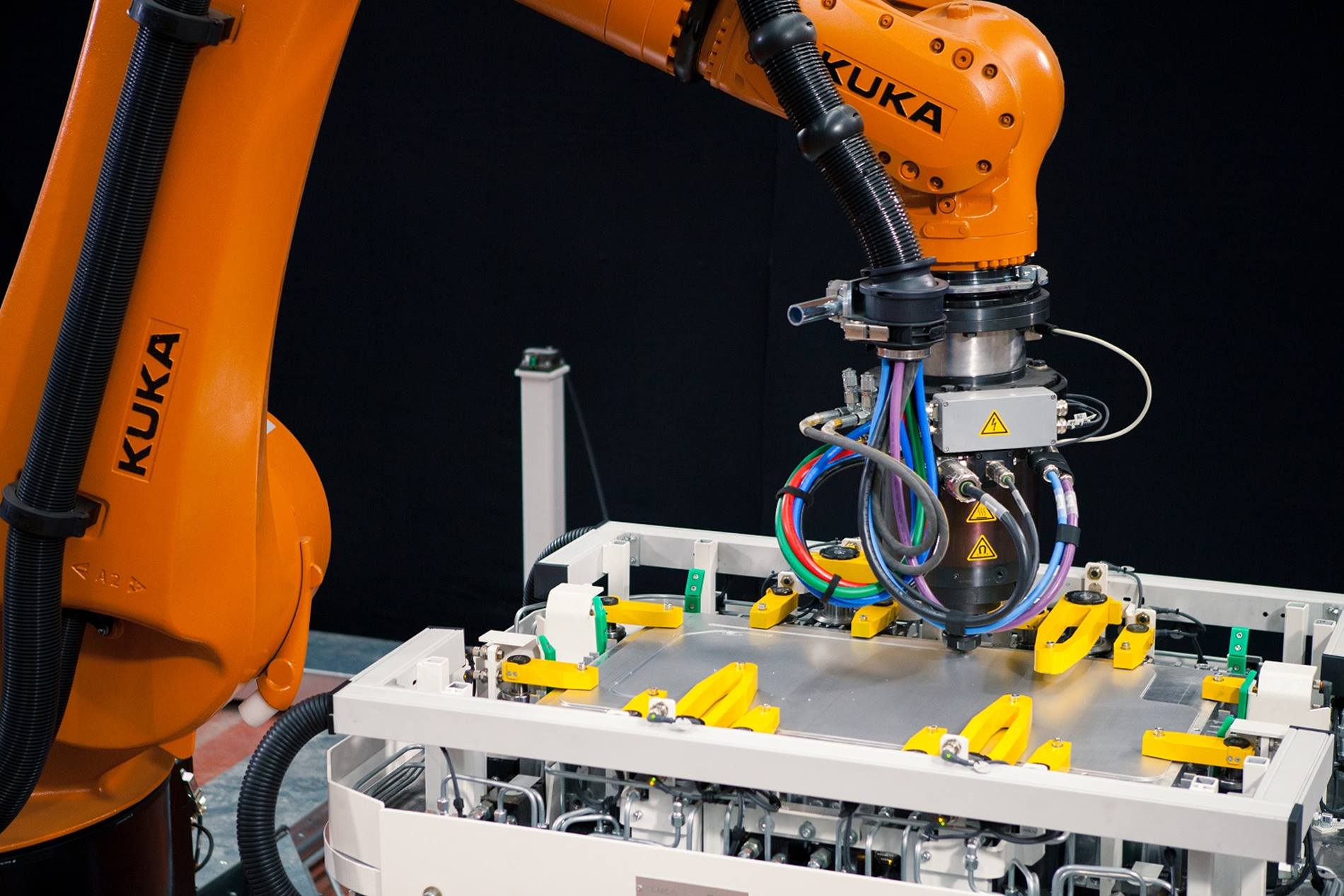

凭借搅拌摩擦焊的工艺专有技术,KUKA 已成为汽车行业的重要合作伙伴。因为借助该技术,既可以优化电池的热管理,又可以经济地实现复杂的蓄电池外壳结构。

电动汽车需要一个“舒适温度” – 至少它的电池需要。因为只有在合适的温度下,它们才能提供最佳的性能并达到最大使用寿命。因此,电池需要在运行时进行冷却并在低环境温度下进行加热。通常这通过集成在电池座底部的冷却系统进行,在混合动力汽车中尤其如此。这些外壳的生产非常困难。凭借多年的搅拌摩擦焊接经验,KUKA 在此提供了重要的专有技术。

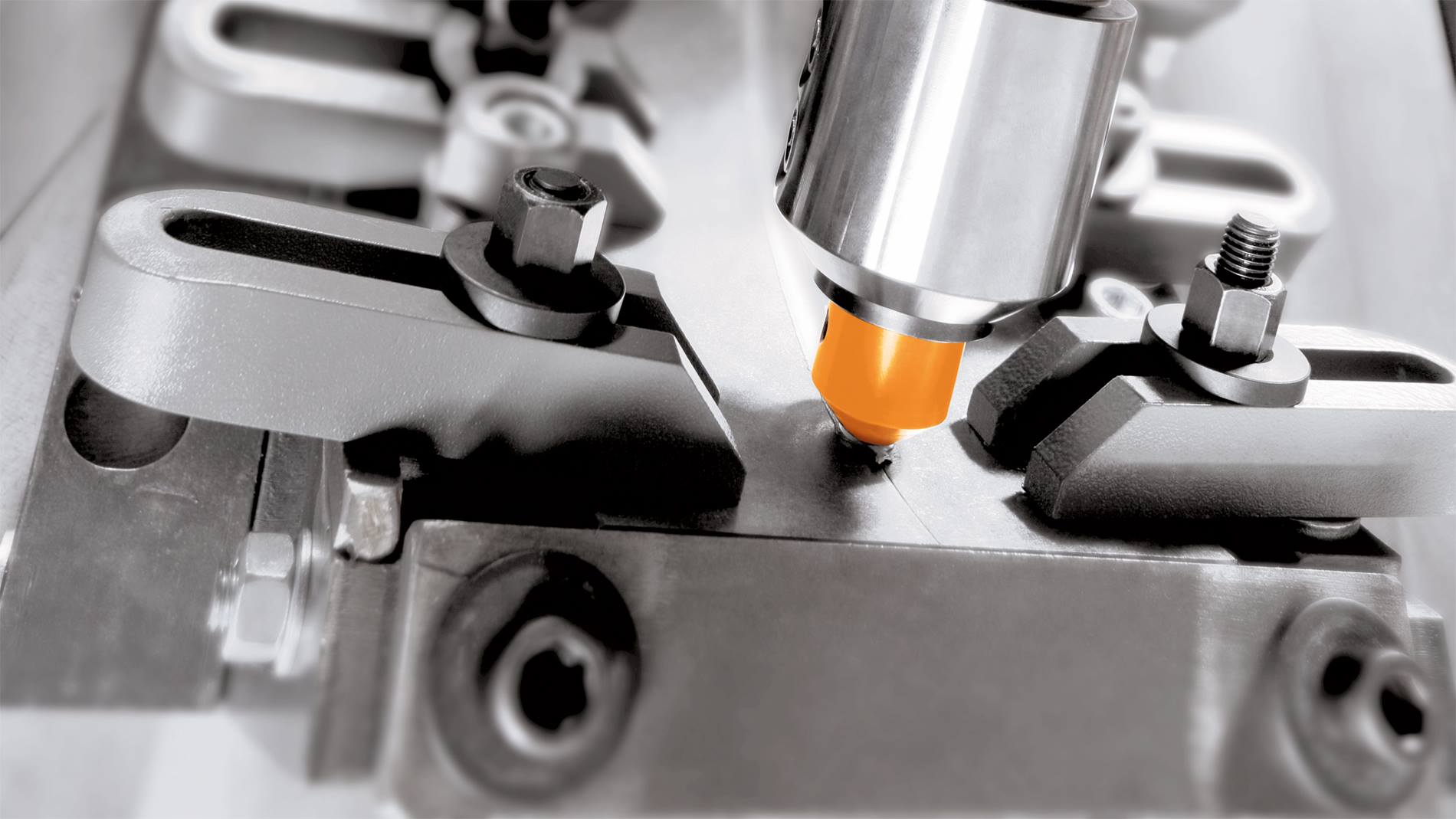

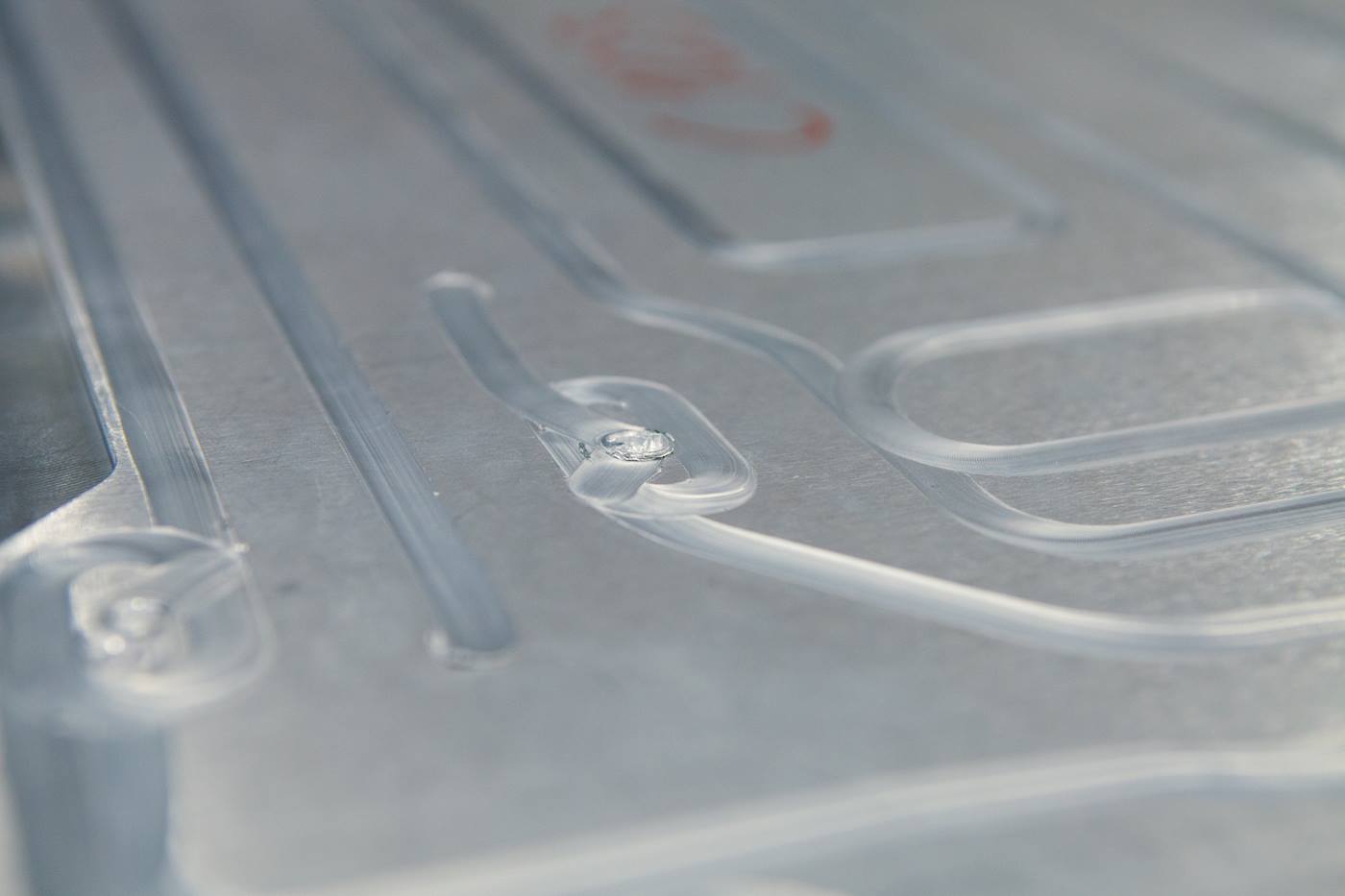

混合动力汽车的冷却系统通过将底板与铸造外壳焊在一起实现封闭。在此必须形成一个能够承受交变压力的压力密封回路。为此需要大的连接横截面和良好混合和压实的焊缝。在此仅允许热量输入造成尽可能小的组件变形。搅拌摩擦焊已被证明是合适的连接技术。

附加优势:该工艺低排放,能耗低。不需要预处理待接合的工件。因此,搅拌摩擦焊也被称为绿色技术。

接合技术中的工艺专有技术

不仅在混合动力汽车的冷却系统中,而且在纯电动汽车的蓄电池外壳的生产中,该技术也被越来越多地使用。在此,外壳占据底板的很大面积,并且通常位于车轴之间。到目前为止,一些制造商单独安装蓄电池外壳。与此相反,更新的方案包括集成有汽车蓄电池外壳的结构组件。该结构需要非常坚硬。为此有两种办法:与铝板制成的底板焊在一起的带横臂的框架型材,或者由焊接在一起的双壁挤压型材制成的底板。

在前部和后部区域连接到蓄电池外壳上时,已经零星地使用了铝制压铸部件 – 前提是对蓄电池外壳的接合技术有很高的要求。在此,KUKA 再次以其工艺专有技术发挥了作用。因为搅拌摩擦焊对于这些要求是非常理想的。然而在设计部件和生产设备时,需要注意一些特点,例如高过程力和可桥接间隙尺寸。

过程控制和记录系统

专家们深信:随着电动汽车的重要性日益增加,使用搅拌摩擦焊的生产设备的市场潜力也将在未来几年内增加。KUKA 使汽车工业能够将这种接合工艺经济地整合到生产过程中。同时客户能够跟踪所有重要的过程参数并透明地记录质量数据。在此,KUKA 凭借过程控制和记录系统(PCD)为工业 4.0 的整合奠定了基础。