最初的情况

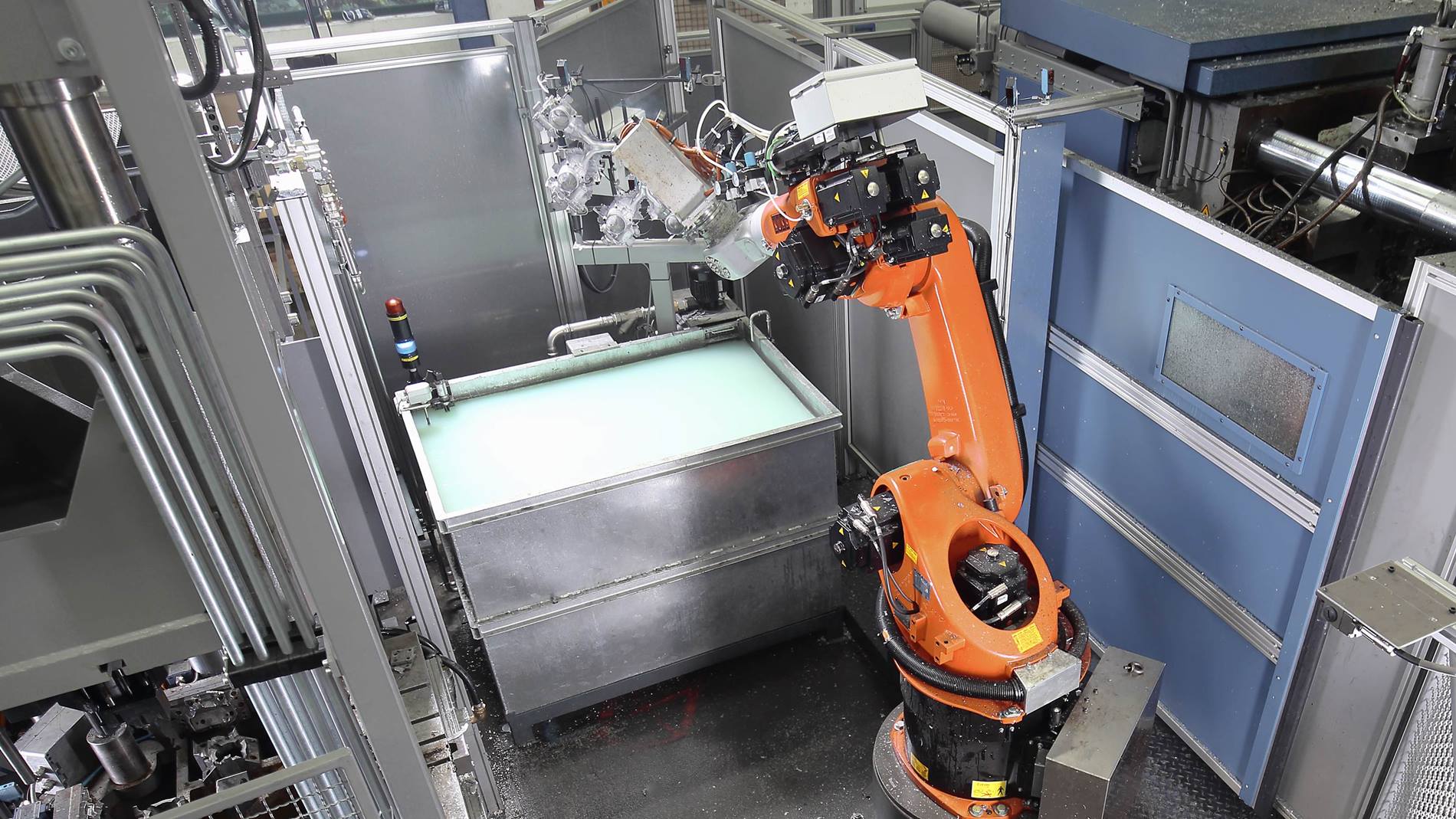

Auto Heinen 是一个家族企业,在 Bad Münstereifel 拥有 260 个员工和 70 多年铝压铸件的生产历史——在 13 个全自动的铸造单元中。今天,企业属于南蒂罗尔的跨国私营企业 Scherer 集团。“为了满足不断提高设备可用性和缩短循环时间的要求,需要一再重复进行替代投资”,Auto Heinen 铸造厂厂长 Thomas Velser 说。“我们的目标是开发出在尺寸稳定性、密封性和清洁度方面最好的产品。这需要与我们的客户紧密合作。因此,我们在 2015 年用现代化的解决方案替代旧的铸造单元。”