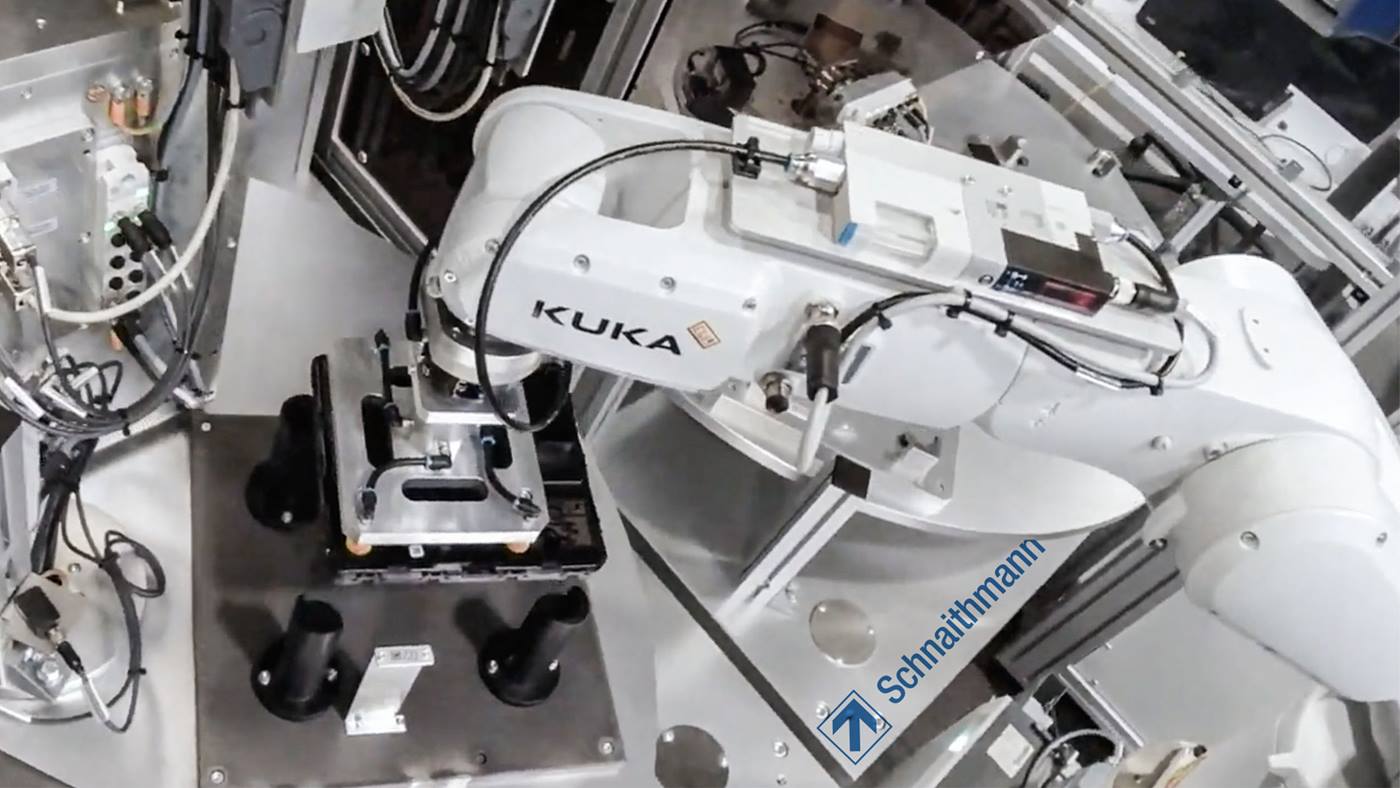

A KUKA ügyfelénél, az Infineon cégnél 17 érzékeny szilíciumszelet-mozgató robot gondoskodik a hatékonyságról és a biztonságról

Nem, a szilíciumszelet nem igazán kollaboratív termék: Akár 40 mikrométeres vastagságukkal a szilíciumszeletek vékonyabbak a hajszálnál, de átmérőjük 150-300 milliméter, így méretük eléri egy pizzáét. Rendkívül törékeny anyag, amelyet nem tudunk és nem is akarunk a kezünkben tartani. Hogy az ilyen (kazettánként összesen egy középkategóriás autó árával egyenértékű) érzékeny szíliciumszeletekből chip legyen, a gyártás során akár 1200 folyamatlépésen kell áthaladniuk. És minden alkalommal egy másik automatizált megmunkáló állomásra kell őket szállítani. Teljes mértékben az LBR iiwa CR robotnak való eset. Az Infineon Ausztriában található, villach-i telephelyén olyan nagyteljesítményű félvezetőket gyártanak, melyeket például az autókban, okostelefonokban, hűtőszekrényekben vagy szerverfarmokon és mozdonyon meghajtóegységeiben használnak.