工业 4.0:展望未来

“工业 4.0”这一概念已经提出很多年了。相应的技术,例如物联网、云计算或人工智能 (AI),也并非鲜见。尽管如此,几乎每天都会出现重大的技术进步。其中三个趋势尤其突出:

人工智能 (AI) 已经是数字转型的驱动力之一,而且在未来将变得更加重要。凭借人工智能,机器的预防性维护变得可能。在智能工厂中使用的机器人正在转变为自主型助手,它们可以独立学习、有逻辑地行动并相互交流。

同样,机器学习 (Machine Learning) 作为 KUKA 最重要的 AI 领域之一,正在进入工厂并将很快成为智能工厂的一个固定组成部分。学习型机器可以“理解”它们自己产生的模式和因果关系。他们通过独立完善其算法实时“学习”并对此做出反应。

同样具有革命性的是混合现实。它结合了虚拟现实 (VR) 和增强现实 (AR) 技术。虚拟现实意味着,用户与现实世界完全隔绝,处于一个通过一副眼镜可见的虚拟环境中。而在增强现实中,真实的环境仍然可见,但被叠加了数字内容(虚拟物体、信息)。凭借混合现实技术,可以将虚拟内容与现实世界结合起来。与增强现实相比,在混合现实中,内容不是简单的投射,而是以全息形式出现,通过移动设备或头戴式显示器(例如微软 Hololens)真实融入到物理世界中。可以移动和改变,就像是一个真实物体一样。

所以说,未来已经开始了。但这些技术在工业中有哪些实际用途?来看看 KUKA 的一些创新项目吧!

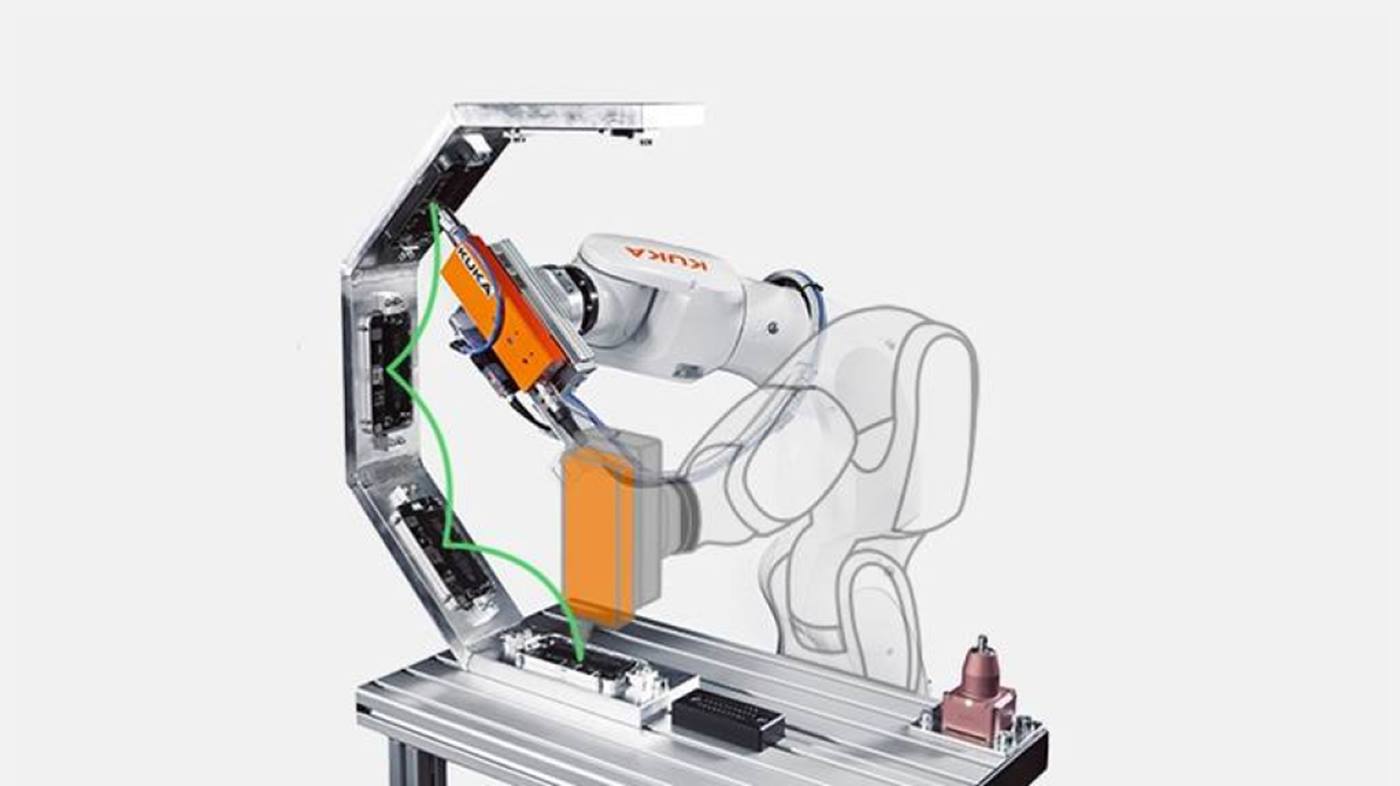

KUKA.Sim:用于 KUKA 机器人的智能模拟软件

借助模拟软件 KUKA.Sim,可以在生产环境外对机器人进行编程。该软件使用户能够与数字孪生、即后续生产过程的精确虚拟图像互动。无论是过程的设计还是物料流和“瓶颈”现象的可视化,亦或是 PLC 代码:由 Kuka.Sim 创建的三维模拟涵盖了所有的规划过程。虚拟和现实控制器以相同的数据工作:虚拟计划的任务,在现实中以完全相同的方式呈现。这实现了生产过程最高的规划可靠性,并且工作量和成本非常低。

了解更多有关 KUKA.Sim 的信息。

KIVI:人工智能减少维护费用

如果对机器人使用寿命的预测能够具体到单个部件,就可以避免成本高昂的故障和停产。这正是由巴伐利亚州经济事务、能源和技术部 (StMWi) 资助的研究项目“用于预测工业机器人运行安全和寿命的人工智能”(KIVI)所要实现的。其目的是持续监控工业机器人的状态并执行预防性维护(状态监控和预防性维护)。为此,多个传感器会首先传输单个机器人部件的工作振动特征。然后用人工智能来评估相应数据:它能识别磨损状态出现时的模式并从中学习行为模型。它能生成一个原型 AI 工具箱,现在已进入评估阶段。一旦它被商业化使用,制造型企业将可以提高其设备可用性,并使生产过程更加高效,这一点也有助于节约资源。

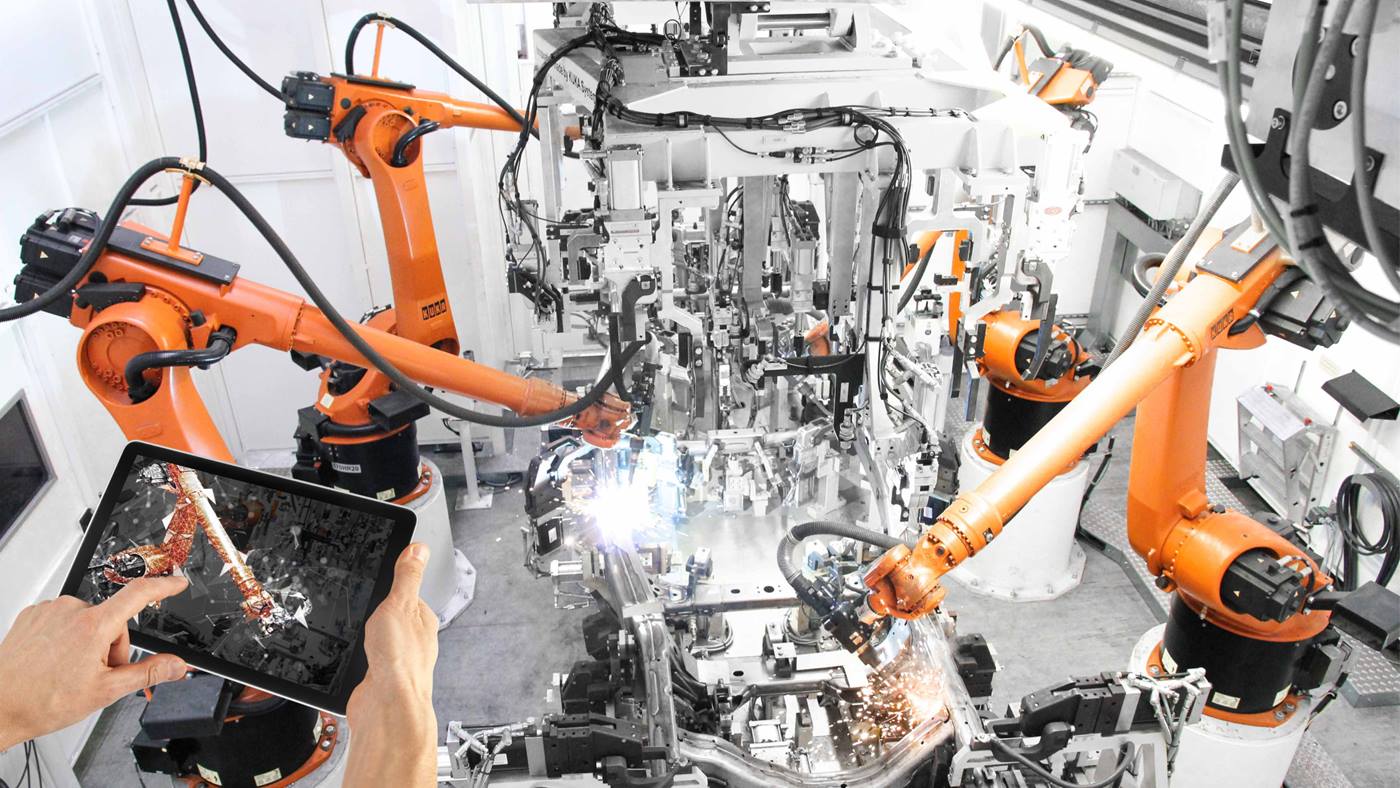

Translearn:机器人学会学习

工业机器人所有优化过程的出发点是数据。但数据的生成和收集需要花费大量时间和金钱。为了节约成本,如今可以通过简单地机器人模拟互动来收集数据。问题是:即使是高度先进的模拟也无法完全代替现实。在其中学习到的场景无法直接传输给真实的机器人。这一难题通常被称为“现实差距”。

这正是我们“TransLearn”项目的意义所在:我们希望通过识别模拟错误来克服现实差距。其目的是将模拟结果无缝传输给真实的机器人。

这带来了许多好处:在模拟中,可以更快、更好地进行机器人编程,从而降低编程成本。此外,如果这一过程在模拟中和真实的设备中都发生了,机器人就可以更好、更独立地学习。凭借经优化的学习过程,将来基本不再需要花费精力进行工业机器人的编程,只需要进行指导即可。由此,他们还能独立学习如何缩短周期时间或减少电力消耗。

BaSys 4.2:生产过程变得更加灵活

拥有现代化生产过程的企业必须能够对多变的需求或多变的条件做出快速反应。尤其是,生产过程经常需要根据过程本身、生产资源以及目标产品进行调整

因此,“连续工程”在任何时候都是可行的。通过 BaSys 4,我们开发了用于生产设备的基本系统,它使生产过程可以有效改变。通过联邦教育和研究部 (BMBF) 资助的 BaSys 4.2 项目,我们正致力于实施基于工业 4.0 平台概念和标准的进一步的工业 4.0 基础设施要素。我们专注于“中间件”、“能力”和“虚拟化”这三个主题领域。因此,我们希望进一步发展标准化能力模型,并实现其在自动化能力评估中的应用。

目的是实现可变的生产设备,以便对不断变化的要求做出智能和可跟踪的反应。