KUKA ช่วยผู้ให้บริการผสานการทำงานรับมือโครงการด้านยานยนต์ที่ท้าทาย

ในโลกการผลิตยานยนต์ที่มีการแข่งขันสูงเช่นนี้ หัวใจสำคัญในการรักษาประสิทธิภาพการผลิตและตอบโจทย์ความต้องการของอุตสาหกรรมก็คือนวัตกรรมและความไว้วางใจ HG Automation ต้องการเอาชนะความท้าทายในซัพพลายเชนและส่งมอบระบบจักรกลอัตโนมัติอันทันสมัยในกลุ่มผลิตภัณฑ์ชิ้นส่วนยานพาหนะไฟฟ้าแบตเตอรี่ (BEV) รุ่นใหม่ของลูกค้าขั้นที่ 1 ให้ได้

ประวัติโซลูชันระบบจักรกลอัตโนมัติสำหรับยานยนต์

โครงการขนาดใหญ่ในกรอบเวลาที่จำกัด

เมื่อไม่นานมานี้ วิศวกรการพัฒนาและออกแบบ ทีมประกอบชิ้นส่วนระบบจักรกลอัตโนมัติ โปรแกรมเมอร์ และช่างเทคนิคประกอบติดตั้งจาก HGA ต่างต้องร่วมกันแก้โจทย์สำคัญเมื่อลูกค้าขั้นที่ 1 ต้องการระบบจักรกลอัตโนมัติเบ็ดเสร็จสำหรับกลุ่มผลิตภัณฑ์ชิ้นส่วนยานพาหนะไฟฟ้าแบตเตอรี่ (BEV) กลุ่มใหม่

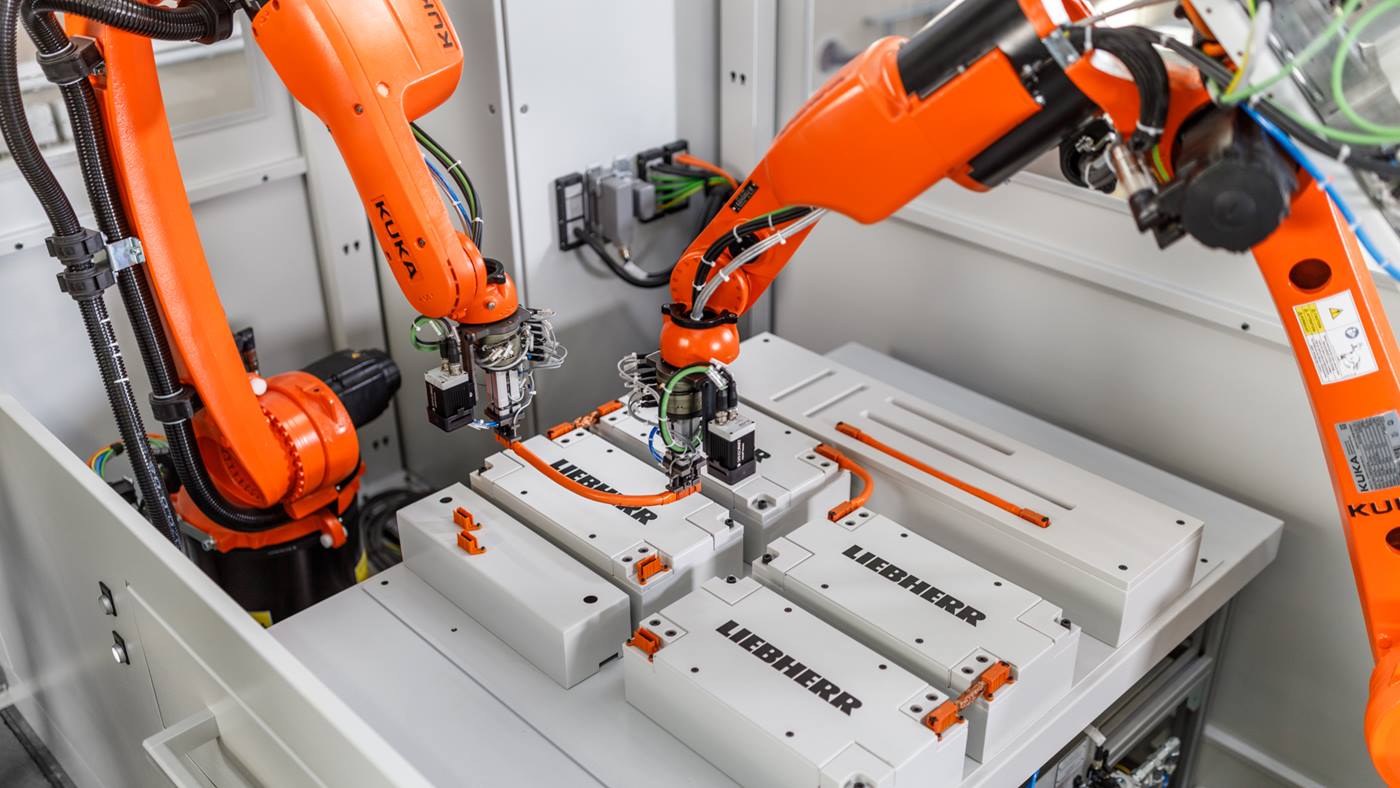

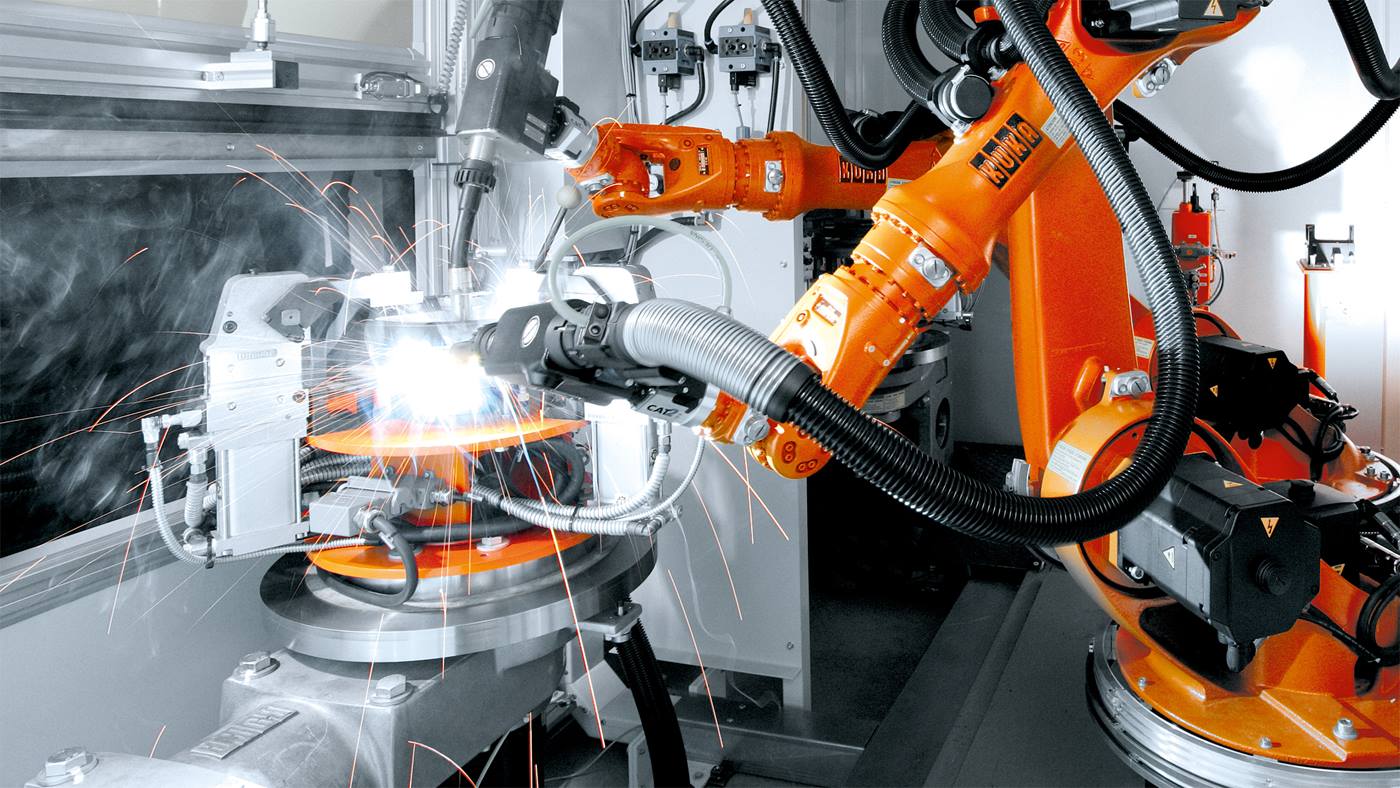

HGA ได้รับกรอบเวลาที่จำกัดในการออกแบบ สร้าง แก้ไขปัญหา และติดตั้งระบบจักรกลอัตโนมัติ 5 โซนซึ่งประกอบไปด้วยจัดการชิ้นส่วน การเชื่อมจุดสตัด และการจ่ายสารยึดติดสำหรับชิ้นส่วนประกอบส่วนท้ายของ BEV อย่างไรก็ตาม เมื่อซัพพลายเออร์หุ่นยนต์เจ้าประจำของลูกค้าประสบปัญหาขัดข้องในซัพพลายเชน HGA จึงหันมาใช้บริการจาก KUKA

“เราร่วมงานกับ KUKA ในงานเล็กๆ น้อยๆ มาระยะหนึ่งแล้ว แต่ครั้งนี้ถือเป็นโครงการใหญ่ทีเดียว เราจะติดตั้งใช้งานระบบจักรกลอัตโนมัติแบบเบ็ดเสร็จกับ KUKA” Aaron Burke, ผู้อำนวยการฝ่ายการพัฒนาธุรกิจอาวุโสจาก HGA กล่าว

นอกเหนือจากความท้าทายในเรื่องกรอบเวลาตั้งแต่การออกแบบถึงการส่งมอบแล้ว โครงการยังต้องตอบโจทย์ในเรื่องต้นทุนและพื้นที่อีกด้วย “เรื่องหลักๆ คือเราต้องมอบโซลูชันที่ชาญฉลาดและคุ้มค่ากับค่าใช้จ่าย โดยใช้หุ่นยนต์และเทคโนโลยีในจำนวนที่เหมาะสมและติดตั้งใช้งานในขนาดที่เล็กที่สุดเท่าที่จะเป็นไปได้แก่ลูกค้าของเรา” Burke กล่าว “เมื่อเรารับทราบข้อกำหนดเฉพาะของลูกค้าแล้ว เราก็ทดลองใช้งานระบบซ้ำๆ หลายครั้ง รวมถึงออกแบบและปรับโฉมกระบวนการเพื่อให้ได้ระบบที่ให้ผลลัพธ์เป็นจำนวนชิ้นส่วนที่ตอบโจทย์”

โซลูชันที่ใช้: หุ่นยนต์ 86 KR QUANTEC

ซีรีส์ KR QUANTEC ประกอบไปด้วยหุ่นยนต์แบบแกนหมุน 6 รูปแบบที่ใช้งานได้ครบทุกวัตถุประสงค์ มาพร้อมกับเพย์โหลดขนาด 120-300 กก. ซึ่งให้ประโยชน์ใช้สอยที่หลากหลายเพื่อจัดการกับการใช้งานนานาประเภทได้อย่างน่าเชื่อถือ ผลิตภัณฑ์ซีรีส์นี้ดัดแปลงได้ง่ายตามแผนการจัดวางเซลล์ที่คุ้มค่า ซึ่งตอบโจทย์ของ HGA ได้อย่างแม่นยำ

“เราต้องการบรรลุผลตามเกณฑ์เรื่องพื้นที่ ปริมาณ และรอบการทำงานที่แข็งขัน รวมถึงเกณฑ์อื่นๆ ด้วย และ KUKA ก็เอื้อให้เราบรรลุผลเหล่านั้นได้” Andrea Conover, ผู้จัดการการบริหารจัดการแผนงานจาก HGA ซึ่งทำหน้าที่เป็นผู้จัดการโครงการกล่าว “หุ่นยนต์ KUKA มีชื่อเสียงที่ดีในเรื่องการให้เวลาทำงานมากแต่ซ่อมบำรุงน้อยในกลุ่มผลิตภัณฑ์เดียวกัน”

ความช่วยเหลือในการผสานการทำงาน

ความง่ายในการผสานการทำงานกับ KUKA.WorkVisual

ชุดเครื่องมือทางวิศวกรรมอย่าง KUKA.WorkVisual เป็นเครื่องมือที่ครอบคลุมสำหรับการกำหนดค่า เขียนโปรแกรม และวินิจฉัยปัญหาหุ่นยนต์ KUKA KUKA.WorkVisual ผสานการทำงานทุกขั้นตอนของกระบวนการทางวิศวกรรมไว้ในอินเทอร์เฟซเพื่อเวิร์กโฟลว์ที่ลื่นไหลไม่มีสะดุด ชุดเครื่องมือนี้ช่วยให้ผู้ใช้สามารถเขียนโปรแกรมและจำลองการเคลื่อนไหวของหุ่นยนต์ ทดสอบลำดับการทำงาน และปรับแต่งประสิทธิภาพก่อนติดตั้งใช้งานหุ่นยนต์ในพื้นที่การผลิตได้ การออกแบบที่เข้าใจง่ายและฟังก์ชันการทำงานที่ครอบคลุมของ KUKA.WorkVisual ช่วยลดเวลาในการตั้งค่าการทำงานและปรับปรุงประสิทธิภาพการดำเนินงานโดยรวมได้

“นี่เป็นครั้งแรกที่ผมได้ลองทำงานเขียนโปรแกรมด้วย KUKA” Witt กล่าว “เมื่อเรานำ KUKA.WorkVisual มาทำงานควบคู่ไปกับตัวควบคุมหุ่นยนต์ KR C5 ก็จะช่วยลดเวลาแก้ไขปัญหาในระบบไปได้มาก ผมสามารถเขียนตรรกะออกมาได้ก่อนแล้วตรวจสอบปัญหาทั้งหมดก่อนเริ่มใช้จริง ระบบแบรนด์อื่นนั้นไม่มีโปรแกรมที่ครอบคลุมได้เท่านี้ครับ”

การเป็นพันธมิตรที่ประสบความสำเร็จ

โครงการนี้ถือเป็นประสบการณ์ที่ดีของเรา KUKA และ HGA ได้พัฒนาความสัมพันธ์อันแน่นแฟ้นซึ่งกันและกัน และเรายังได้เริ่มต้นปูทางสู่ขอบเขตงานอื่นๆ ในฐานะพันธมิตรโซลูชันอื่นๆ เพิ่มเติมแล้ว ซึ่งเป็นเรื่องที่ให้ผลดีแก่องค์กรทั้งสองของเรา