US-Integrator meistert Mammutprojekt mit 86 Robotern für die E-Mobilität

In der von hartem Wettbewerb geprägten Automobilbranche sind Innovation und Zuverlässigkeit der Schlüssel zu nachhaltiger Produktionseffizienz. Der US-amerikanische Integrator HG Automation hatte anfangs mit Lieferkettenproblemen zu kämpfen, konnte dann aber mithilfe von KUKA ein hochmodernes Automatisierungssystem für die neue Montagelinie eines Tier-1-Kunden in der E-Mobilität liefern.

Automatisierungsprofi mit Tradition

Großprojekt mit engem Zeitfenster

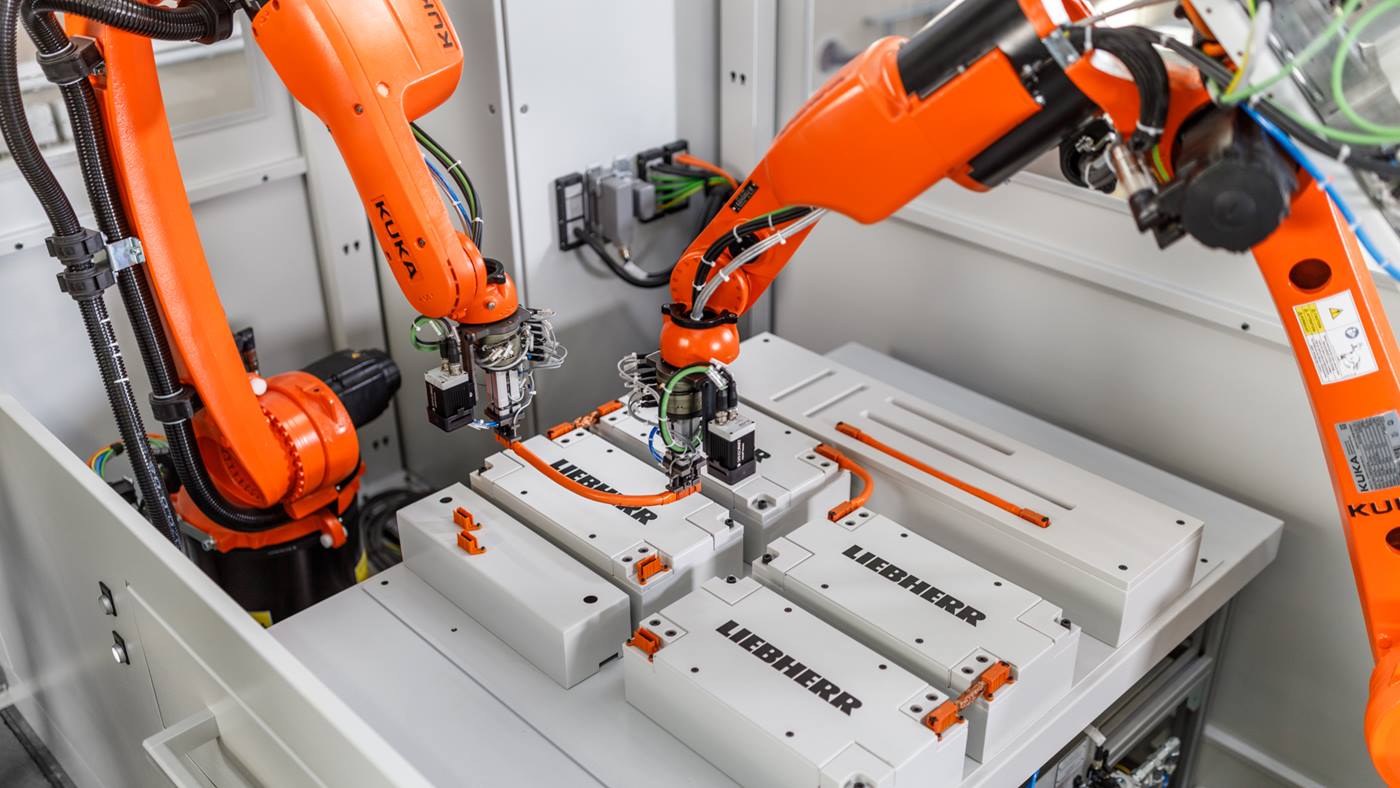

Als ein Tier-1-Kunde ein schlüsselfertiges Automatisierungssystem für eine neue Produktionslinie für Elektrofahrzeug-Komponenten anfragte, war das geballte Fachwissen der Entwicklungs- und Konstruktionsingenieure, Automatisierungsteams, Programmierer und Installationstechniker von HG Automation gefragt.

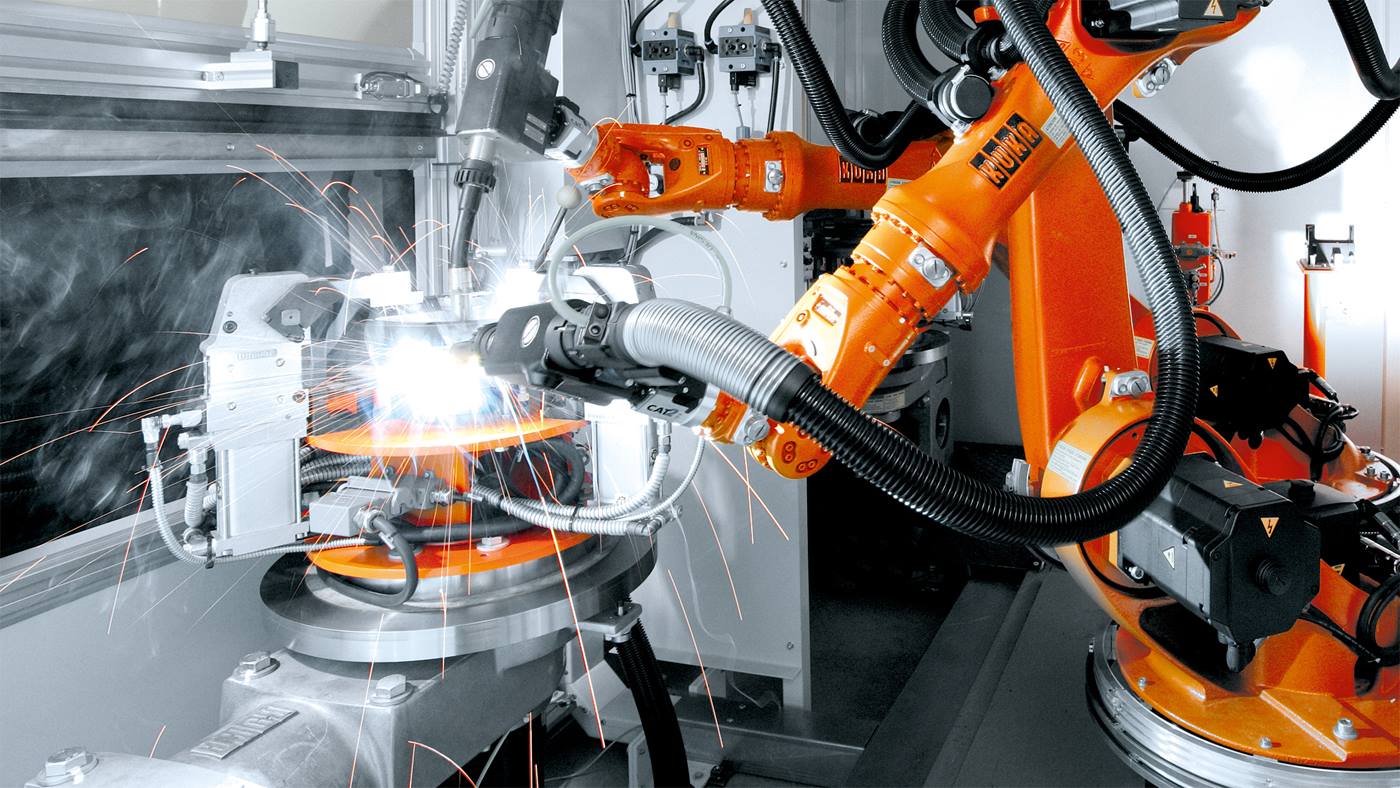

Innerhalb kürzester Zeit mussten Planung, Bau, Debugging und Installation eines Fünf-Zonen-Automatisierungssystems mit Teilehandling, Bolzen- bzw. Punktschweißen und Kleberauftrag für die Montage von hinteren Viertelbaugruppen für E-Fahrzeuge durchgeführt werden. Als der Stammlieferant für Robotik des Kunden jedoch aufgrund von Lieferkettenengpässen ausfiel, wandte sich HGA an KUKA.

„Wir arbeiten schon länger im Rahmen kleiner Kooperationen mit KUKA zusammen, aber dies war unser erstes großes, schlüsselfertiges Automatisierungsprojekt, das wir gemeinsam umgesetzt haben“, sagte Aaron Burke, Senior Business Development Director bei HGA.

Neben einem anspruchsvollen Zeitplan von der Konstruktion bis zur Auslieferung musste das Projekt die Kosten- und Platzanforderungen des Tier-1-Kunden erfüllen. „Unsere Aufgabe bestand im Wesentlichen darin, dem Kunden eine kostengünstige, smarte Lösung mit einer optimalen Anzahl an Robotern und Technologien in einem möglichst kleinen Paket zur Verfügung zu stellen“, erklärte Burke. „Nachdem wir die Spezifikationen des Kunden erhalten hatten, entwarfen und überarbeiteten wir das Konzept viele Male, bis wir eine Anlage entwickelt hatten, mit der die gewünschte Stückzahl produziert werden konnte.“

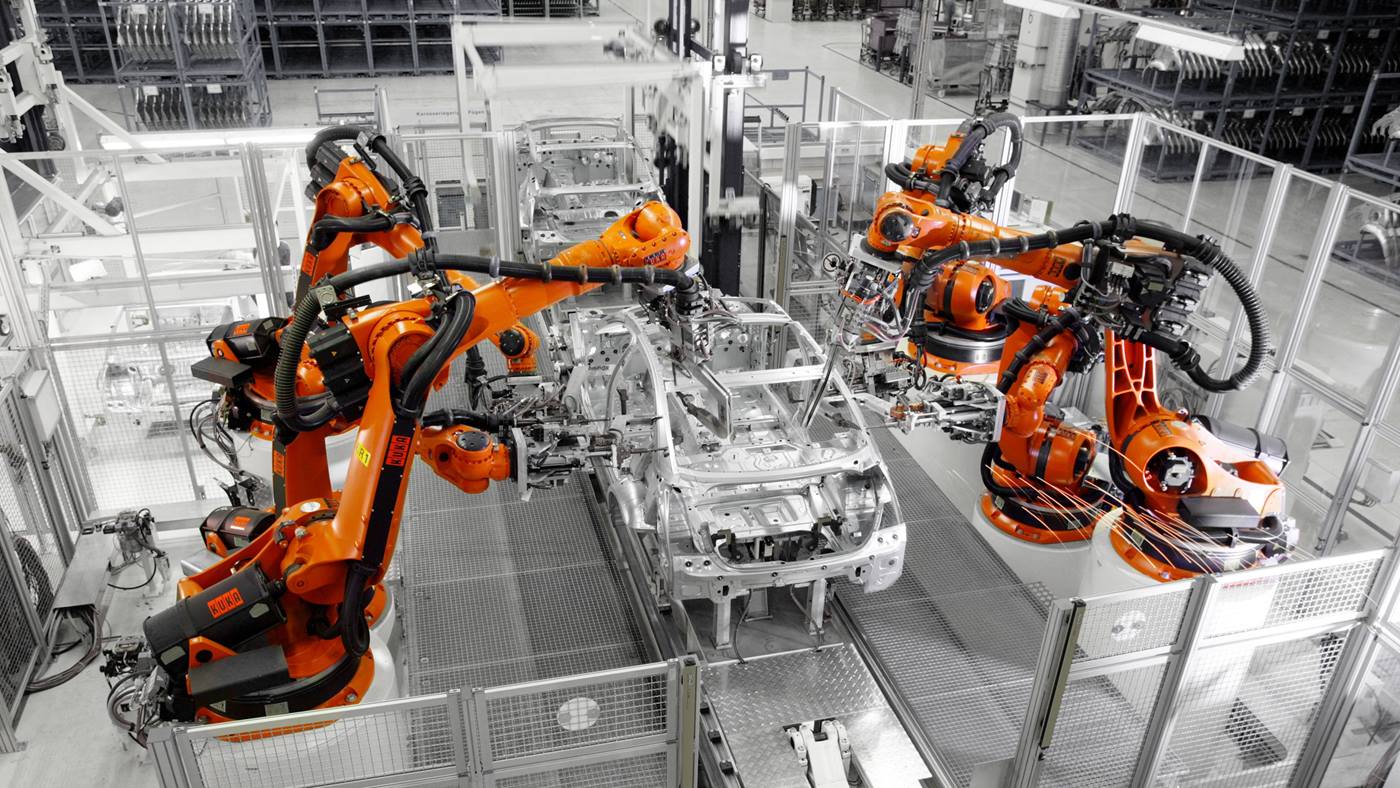

Die Lösung: 86 Roboter aus der KR QUANTEC Familie

Die Baureihe KR QUANTEC besteht aus sechsachsigen Universalrobotern mit Traglasten von 120-300 kg, die so vielseitig sind, dass sie zuverlässig eine Vielzahl von Produktionsanwendungen bewältigen können. Die Baureihe eignet sich zudem besonders für eine kostengünstige Zellenplanung, was genau den Anforderungen von HGA entspricht.

„Wir mussten zahlreiche Anforderungen hinsichtlich Platz, Menge und aggressive Zykluszeiten und noch weitere Kriterien erfüllen, und das haben wir mit den KUKA Robotern geschafft“, sagte Andrea Conover vom Program Management bei HGA, die als Projektmanagerin fungierte. „KUKA Roboter zeichnen sich zudem durch eine hohe Verfügbarkeit und geringen Wartungsbedarf an der Linie aus.“

Integrationsunterstützung in KUKA Qualität

Einfache Integration mit KUKA.WorkVisual

Die Engineering Suite KUKA.WorkVisual ist ein umfassendes Tool zur Konfiguration, Programmierung und Diagnose von KUKA Robotern. KUKA.WorkVisual integriert alle Schritte des Engineering-Prozesses in eine einzige Schnittstelle für einen nahtlosen Workflow. Mithilfe der Suite kann der Benutzer vor dem Einsatz des Roboters in der Produktionshalle Roboterbewegungen programmieren und simulieren, Abläufe testen und die Leistung optimieren. Das intuitive Design und die umfangreiche Funktionalität von KUKA.WorkVisual reduzieren die Rüstzeiten erheblich und verbessern die betriebliche Effizienz insgesamt.

„Das war meine erste Programmiererfahrung mit KUKA“, sagte Witt. „KUKA.WorkVisual und die Robotersteuerung KR C5 haben enorm zu einer Reduzierung der Debug-Zeit am System beigetragen. Ich konnte die Logik im Voraus aufschreiben und alle Probleme vor der Auftragsvergabe klären. Andere Marken haben kein so umfassendes Programm.“

Eine erfolgreiche Partnerschaft

Dieses Projekt war für uns eine tolle Erfahrung. KUKA und HGA haben eine solide Beziehung zueinander aufgebaut und wir haben sogar begonnen, uns gemeinsam an verschiedene Lösungen in anderen Bereichen heranzutasten. Davon können beiden Unternehmen profitieren.