KUKA aiuta l’integratore ad affrontare un progetto impegnativo nell’automotive

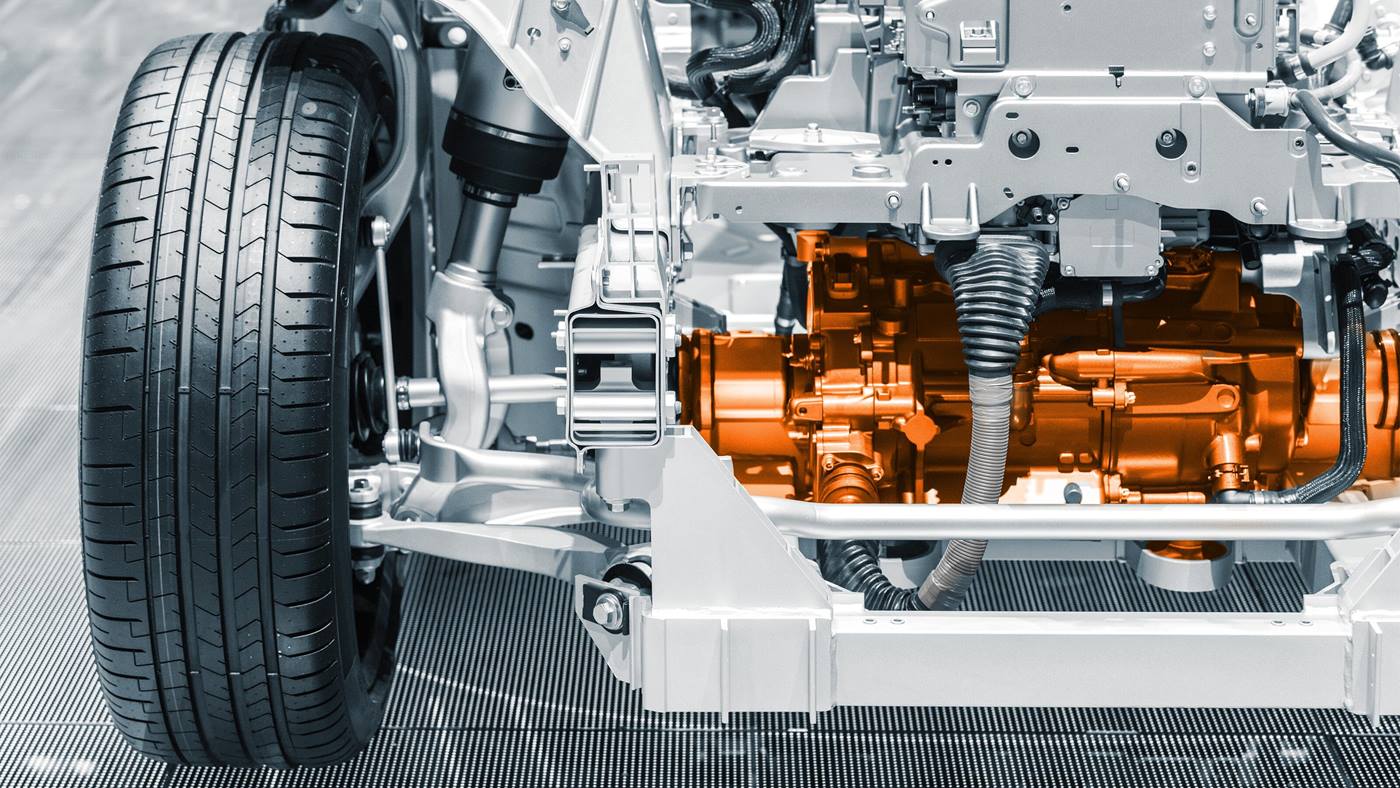

Nel competitivo mondo della produzione automobilistica, l’innovazione e l’affidabilità sono essenziali per mantenere l’efficienza produttiva e soddisfare le richieste del settore. HG Automation aveva bisogno di superare le sfide della supply chain e fornire un sistema di automazione all’avanguardia per la nuova linea di componenti per veicoli elettrici a batteria (BEV) di un cliente Tier 1.

Una storia di soluzioni di automazione per l’automotive

Progetto su larga scala in tempi stretti

Di recente, gli ingegneri di sviluppo e progettazione di HGA, i team di assemblaggio dell’automazione, i programmatori e i tecnici di installazione sono stati tutti coinvolti quando un cliente Tier 1 ha avuto bisogno di un sistema di automazione chiavi in mano per una nuova linea di componenti per veicoli elettrici a batteria (BEV).

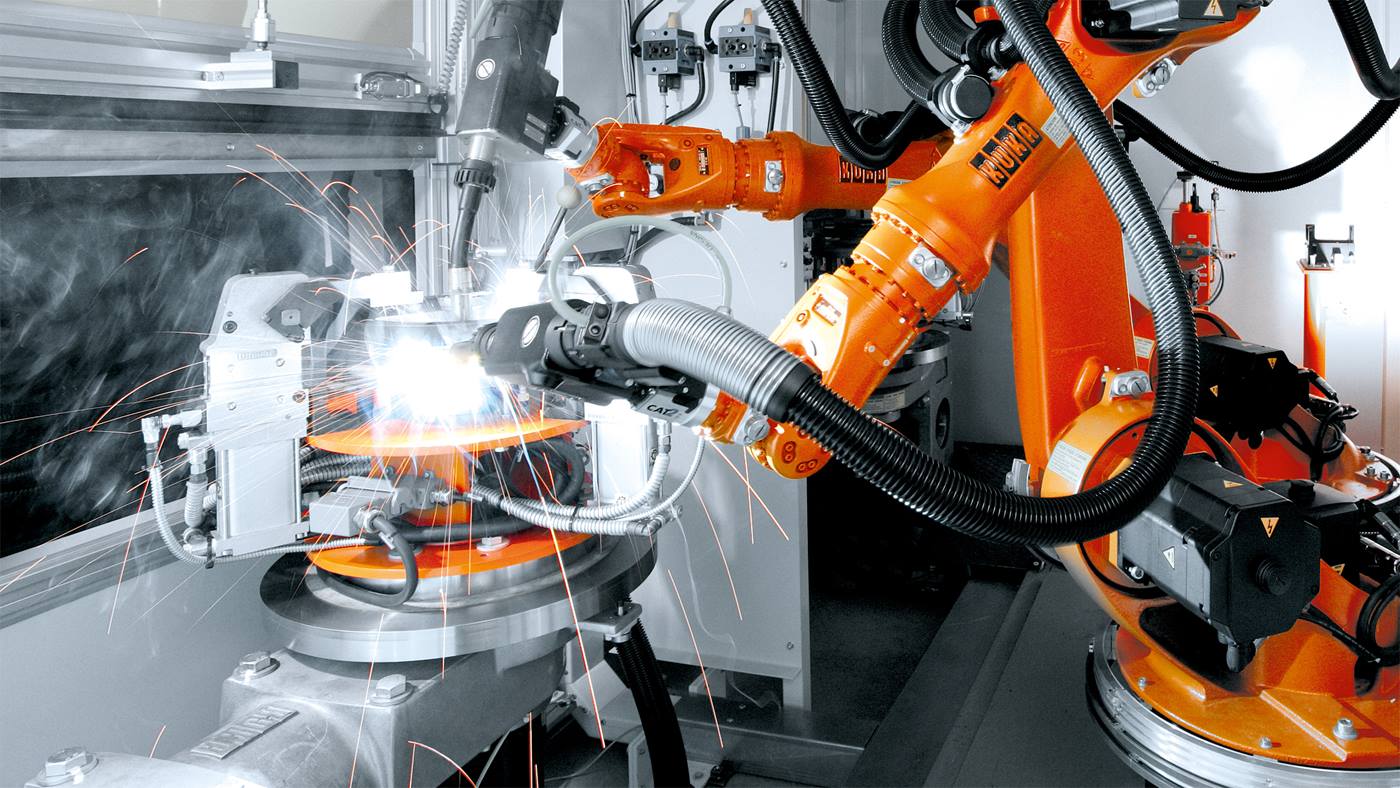

Alla HGA è stata data una tempistica ridotta per progettare, costruire, collaudare e installare un sistema di automazione a cinque zone, che comprendeva la movimentazione dei pezzi, la saldatura a punti di perni e l’erogazione dell’adesivo, per un gruppo posteriore di un veicolo elettrico a batteria. Tuttavia, quando il fornitore abituale di robot del cliente si è trovato in difficoltà a causa di problemi nella catena di fornitura, HGA si è rivolta a KUKA per chiedere aiuto.

“Da tempo abbiamo avviato piccole collaborazioni con KUKA, ma questo è stato il nostro primo grande progetto di automazione chiavi in mano”, ha dichiarato Aaron Burke, Senior Business Development Director di HGA.

Oltre alle tempistiche stringenti dalla progettazione alla consegna, il progetto doveva soddisfare anche requisiti di spazio e costi. “In sostanza, dovevamo fornire una soluzione intelligente ed economica con il giusto numero di robot e tecnologie, il tutto distribuito in un pacchetto il più piccolo possibile per il nostro cliente”, ha affermato Burke. “Una volta ottenute le specifiche del cliente, abbiamo eseguito una serie di iterazioni, progettando e riprogettando il processo per ottenere un sistema in grado di produrre il giusto volume di parti”.

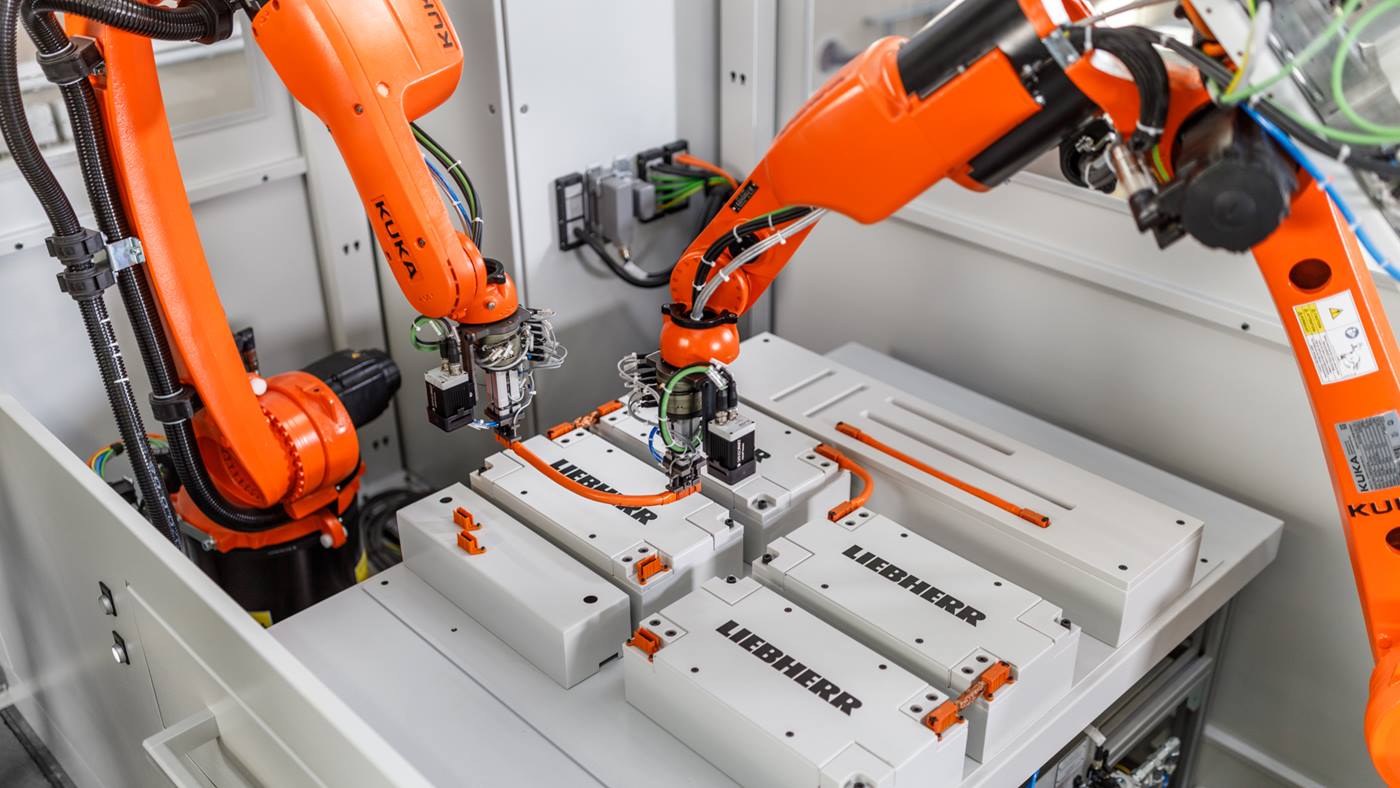

La soluzione: 86 robot KR QUANTEC

La serie KR QUANTEC comprende robot multiuso a sei assi con carichi utili da 120 a 300 kg, che offrono la versatilità necessaria per gestire in modo affidabile una varietà di applicazioni di produzione. Inoltre, la serie è facilmente adattabile alla pianificazione di celle economiche, che soddisfano esattamente i requisiti di HGA.

“Avevamo bisogno di soddisfare requisiti di spazio, volume e tempi di ciclo ristretti, oltre ad altri criteri, e i robot KUKA ci hanno permesso di farlo”, ha affermato Andrea Conover, responsabile Program Management di HGA, che ha ricoperto il ruolo di project manager. “I robot KUKA hanno anche ottimi risultati per quanto riguarda i tempi di attività e un ridotto fabbisogno di manutenzione sulla linea”.

Supporto per l’integrazione

Facilità di integrazione con KUKA.WorkVisual

Il software di progettazione KUKA.WorkVisual è uno strumento completo per la configurazione, la programmazione e la diagnosi dei robot KUKA. KUKA.WorkVisual integra tutti i passaggi del processo di progettazione in un’unica interfaccia, per un flusso di lavoro senza soluzione di continuità. Questa suite consente agli utenti di programmare e simulare i movimenti dei robot, testare sequenze e ottimizzare le prestazioni prima di impiegare i robot nel reparto produttivo. Il design intuitivo e le ampie funzionalità di KUKA.WorkVisual riducono significativamente i tempi di configurazione e migliorano l’efficienza operativa complessiva.

”Questa è stata la mia prima esperienza di programmazione con KUKA”, ha affermato Witt. “KUKA.WorkVisual e il controllo robot KR C5 hanno contribuito enormemente a ridurre i tempi di debug del sistema. Sono stato in grado di scrivere la logica in anticipo e di risolvere tutti i problemi prima della messa in servizio. Altri marchi non hanno un programma così completo”.

Una partnership di successo

Questo progetto è stata una fantastica esperienza per noi. KUKA e HGA hanno sviluppato una solida relazione e abbiamo persino iniziato progressi in altri settori, in quanto partner per diverse soluzioni. Questo va a vantaggio di entrambe le nostre organizzazioni.