แบตเตอรี่: ส่วนสำคัญของระบบรถยนต์ไฟฟ้า

ด้วยโรงงานการผลิตที่รวมกระบวนการทดสอบทั้งหมดไว้ด้วยกัน จะมีการผลิตโมดูลแบตเตอรี่ราว ๆ 300,000 ก้อนต่อปี โดยโมดูลแบตเตอรี่เหล่านี้จะถูกใช้งานในรถยนต์ไฟฟ้าโดยเฉพาะ อย่างไรก็ตาม โมดูลแบตเตอรี่ได้รับการออกแบบมาให้ยืดหยุ่นและเพื่อให้ใช้งานกับงานด้านอื่นๆ ได้

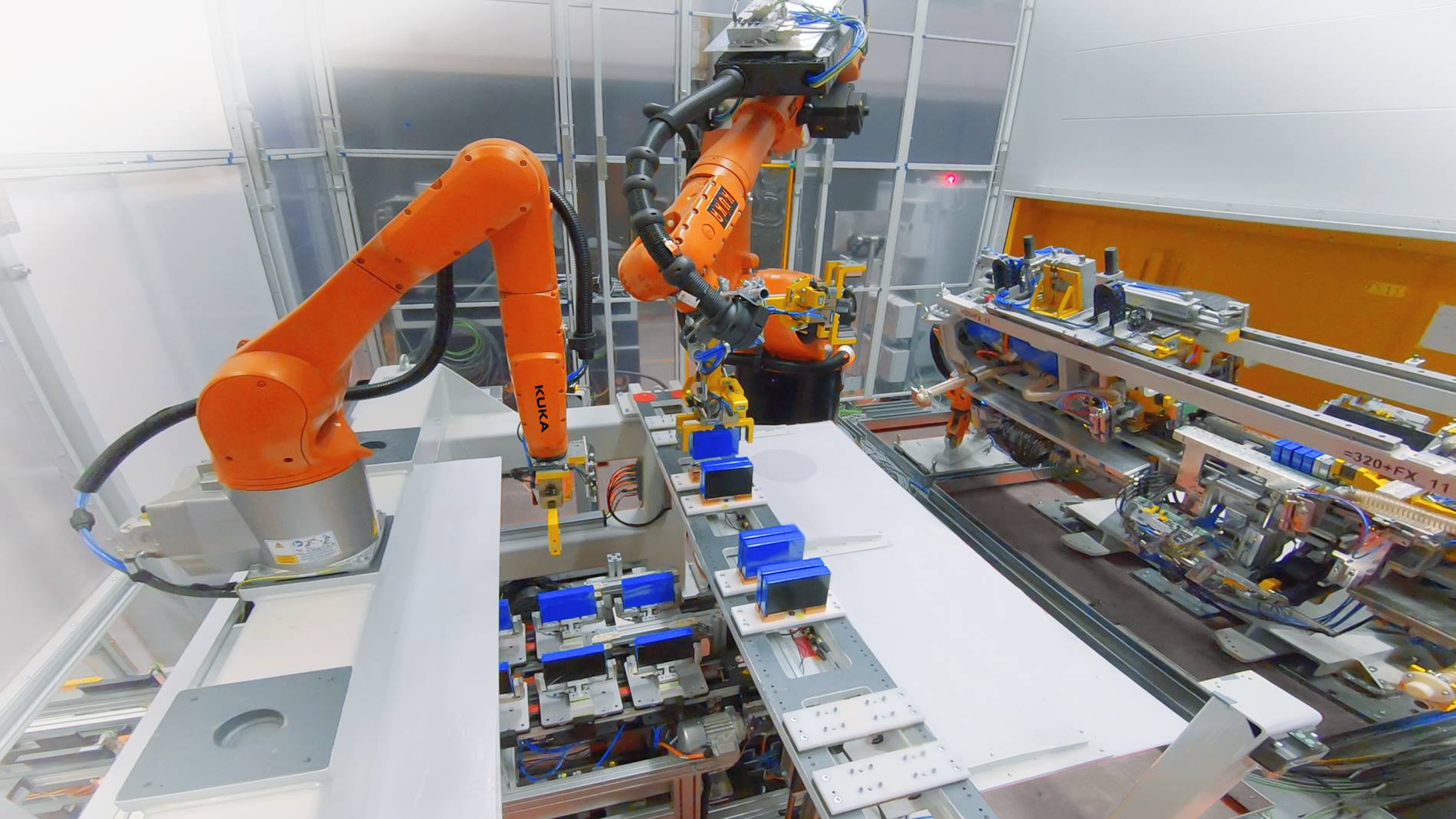

สายการผลิตโมดูลแบตเตอรี่แบบแยกส่วนและอัตโนมัติเต็มรูปแบบ

โมดูลแบตเตอรี่จะได้รับการผลิตที่โรงงาน Thale ของ ElringKlinger ในสายการผลิตระบบอัตโนมัติเต็มรูปแบบ ตั้งแต่ฤดูใบไม้ร่วงปี 2020 การขับเคลื่อนด้วยระบบไฟฟ้าเป็นสาขาธุรกิจใหม่ที่มีความสำคัญเชิงกลยุทธ์สูงสำหรับ ElringKlinger ในฐานะหนึ่งในผู้ดำเนินการรายแรกในตลาดเยอรมัน บริษัทได้ลงทุนในสายการผลิตโมดูลระบบอัตโนมัติระดับสูงที่มีขนาดใหญ่

การผลิตโมดูลแบตเตอรี่ในพื้นที่โรงงานสี่ส่วน

โรงงานนี้แบ่งออกเป็นสี่ส่วนหลัก ในส่วนแรกจะทดสอบเซลล์แบตเตอรี่และจัดเตรียมสำหรับการประกอบ ในส่วนที่สองของโรงงานจะผลิตสิ่งที่เรียกว่าโมดูลดิบจากเซลล์แบตเตอรี่แต่ละเซลล์ ใน “อุปกรณ์ผสานเข้าด้วยกัน” เซลล์จะถูกรวมเป็นกองเข้าด้วยกัน ซึ่งเรียกว่า “กองเรียงซ้อน” กองนี้จะถูกกดพร้อมกับแผ่นอัดที่ตั้งอยู่ส่วนปลายสุดของกองเรียงซ้อนและเหล็กรับแรงดึงซึ่งจะวางไว้ด้านข้างของเซลล์แบตเตอรี่ ด้วยความช่วยเหลือของระบบเลเซอร์ที่ซับซ้อนและออพติกเลเซอร์ที่ดำเนินการโดยหุ่นยนต์อุตสาหกรรมของ KUKA รุ่น KR240 เหล็กรับแรงดึงจะถูกเชื่อมเข้ากับแผ่นอัดของกองเซลล์ และผลิตโมดูลดิบให้เสร็จสมบูรณ์ และจะเพิ่มเซลล์แบตเตอรี่ 12 ถึง 24 เซลล์เข้ากับโมดูลแบตเตอรี่ทั้งนี้ขึ้นอยู่กับความต้องการ

ในส่วนที่สามจะเชื่อมต่อระบบโมดูลแบตเตอรี่เข้าด้วยกันและตรวจวัดทางไฟฟ้า โดยที่ ระบบสัมผัสเซลล์ (Cell Contacting System "CCS") จะถูกติตตั้งและเชื่อมเข้ากับขั้วสัมผัสของเซลล์แบตเตอรี่แต่ละเซลล์ ความท้าทายเฉพาะในนี้คือความคลาดเคลื่อนของชิ้นส่วนประกอบและรอยต่อ รวมทั้งข้อกำหนดพิเศษสำหรับการเชื่อมขั้วสัมผัสด้วยเลเซอร์ เนื่องจากที่นี่จะต้องสร้างพื้นที่สัมผัสขนาดใหญ่ที่เชื่อถือได้ด้วยการทำให้เกิดความร้อนน้อยที่สุด ข้อได้เปรียบของเทคโนโลยีการเชื่อมด้วยเลเซอร์ คือการทำงานโดยไม่ต้องสัมผัสและไม่ต้องใช้แรง ขณะเดียวกันก็รวดเร็ว แม่นยำ ปลอดจากการสึกหรอ และสามารถควบคุมได้ ออพติกสแกนเนอร์เลเซอร์ที่ใช้นั้นให้ผลการสัมผัสที่ดีที่สุด ซึ่งทำให้สามารถออกแบบรูปทรงของรอยเชื่อมได้อย่างยืดหยุ่น

ในพื้นที่ที่สี่หรือพื้นที่สุดท้ายของโรงงานจะมีชุดตรวจสอบโดยอัตโนมัติขั้นสุดท้ายเชิงกลและทางไฟฟ้าของโมดูลแบตเตอรี่ เหนือสิ่งอื่นใดที่นี่จะทดสอบค่าฉนวนต่อความต้านทานทางไฟฟ้าได้ถึง 5 กิโลโวลต์ การทดสอบนี้จะช่วยให้มั่นใจว่า บุคคลและวัตถุได้รับการปกป้องจากไฟช็อตและกระแสไฟรั่ว ต่อมากล่องใส่แบตเตอรี่จะถูกหุ้มด้วยฝาปิดที่ผนึกด้วยความร้อนเพื่อป้องกันโมดูลแบตเตอรี่จากการสัมผัสและเพื่อป้องกันฝุ่นละออง ท้ายที่สุดรหัสเมทริกซ์ข้อมูล (Data Matrix Code) จะถูกเขียนลงบนโมดูลแบตเตอรี่ด้วยเลเซอร์ ซึ่งทำให้ทำการระบุโมดูลแบตเตอรี่ได้อย่างชัดเจน

การตรวจสอบย้อนกลับเพื่อการตรวจสอบย้อนกลับที่สมบูรณ์แบบ

ผู้เชี่ยวชาญด้านระบบอัตโนมัติยังให้ความสำคัญกับหัวข้อ การตรวจสอบย้อนกลับ: ชิ้นส่วนประกอบแต่ละชิ้นที่ติดตั้งในโมดูลจะจัดเรียงให้กับผลิตภัณฑ์ชิ้นสุดท้ายด้วยพารามิเตอร์กระบวนการ หลายปีต่อมาลูกค้าจะตระหนักได้ว่า ส่วนประกอบที่ติดตั้งในโมดูลแบตเตอรี่แต่ละชุดมีชิ้นไหนบ้างและเข้าใจขั้นตอนทั้งหมดของกระบวนการผลิต นอกจากนี้ ยังสามารถระบุข้อผิดพลาดในกระบวนการผลิตได้เร็วขึ้นและสามารถปรับปรุงกระบวนการได้ “การผลิตโมดูลแบตเตอรี่เป็นมากกว่าการประกอบชิ้นส่วนเชิงกลแต่ละชิ้น” Max Fluhrer ผู้จัดการโครงการในแผนกโซลูชันแบตเตอรี่ของ KUKA อธิบาย