Batteriet: Den viktigaste komponenten i ett elfordon

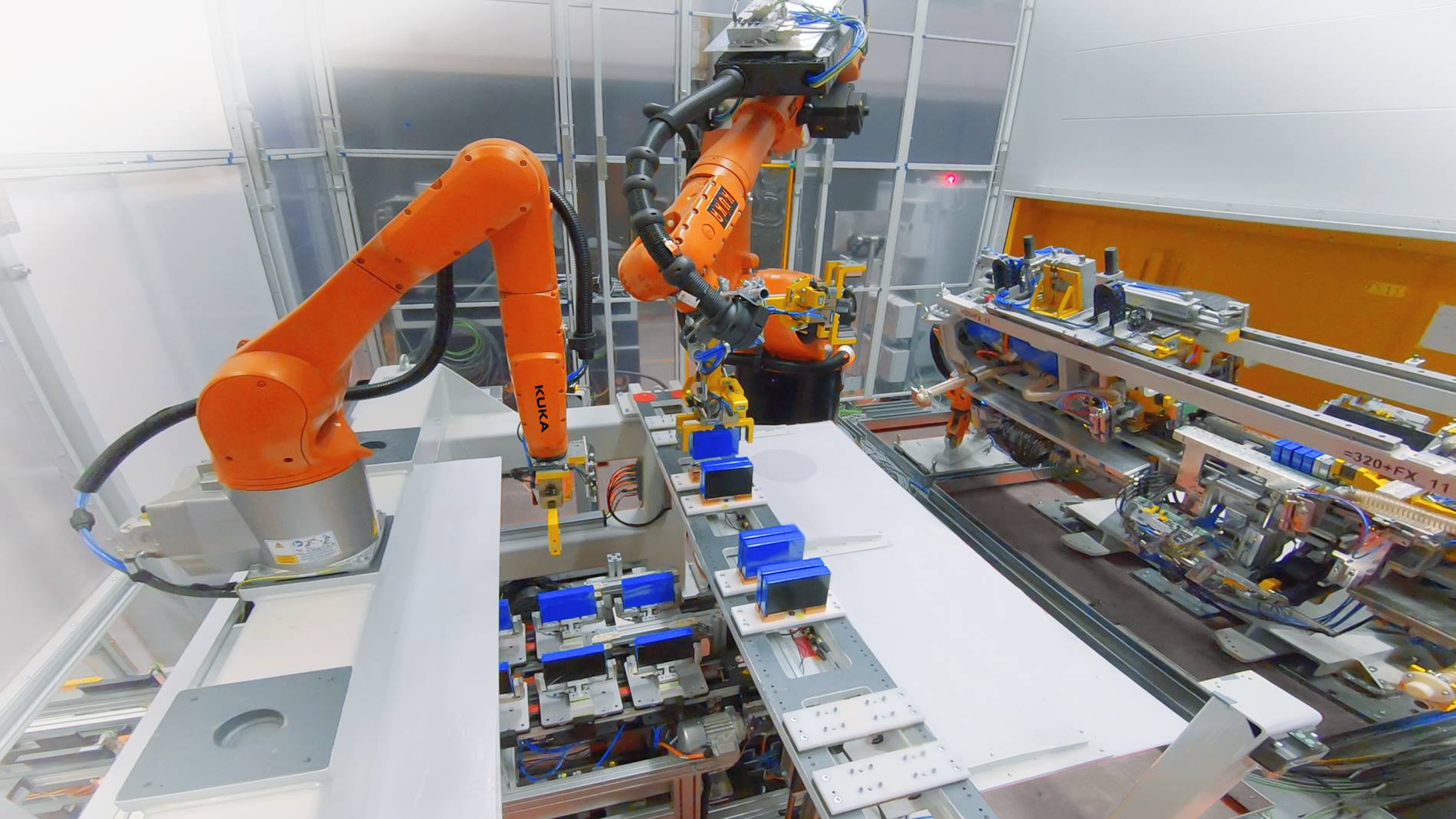

I produktionsanläggningen med tillhörande kontrollprocesser ska ca 300 000 batterimoduler tillverkas per år. Dessa kommer att användas främst i elfordon. Batterimodulerna har dock en flexibel design och kan därför användas till andra ändamål.