หุ่นยนต์ที่ตั้งโปรแกรมอย่างชาญฉลาดประกอบซูเปอร์คอมพิวเตอร์

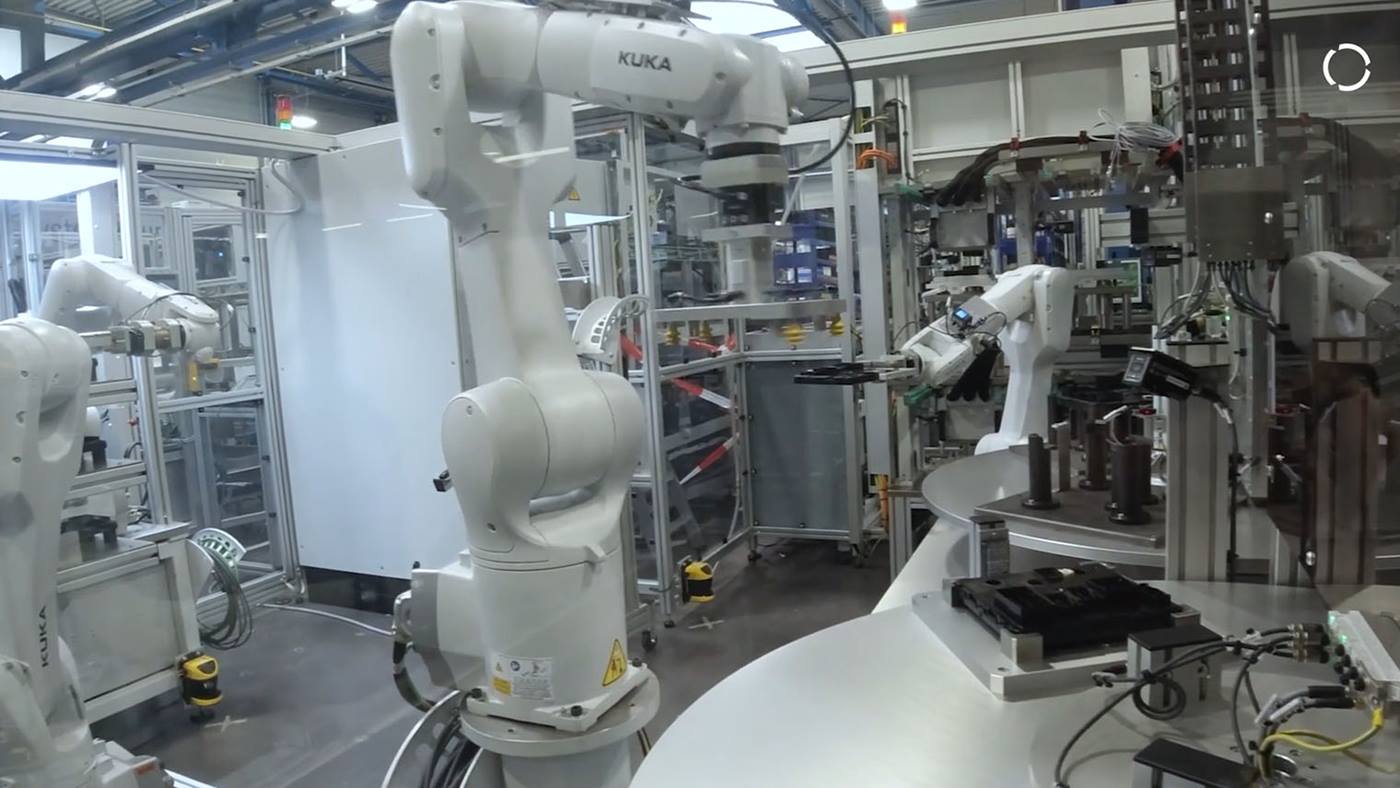

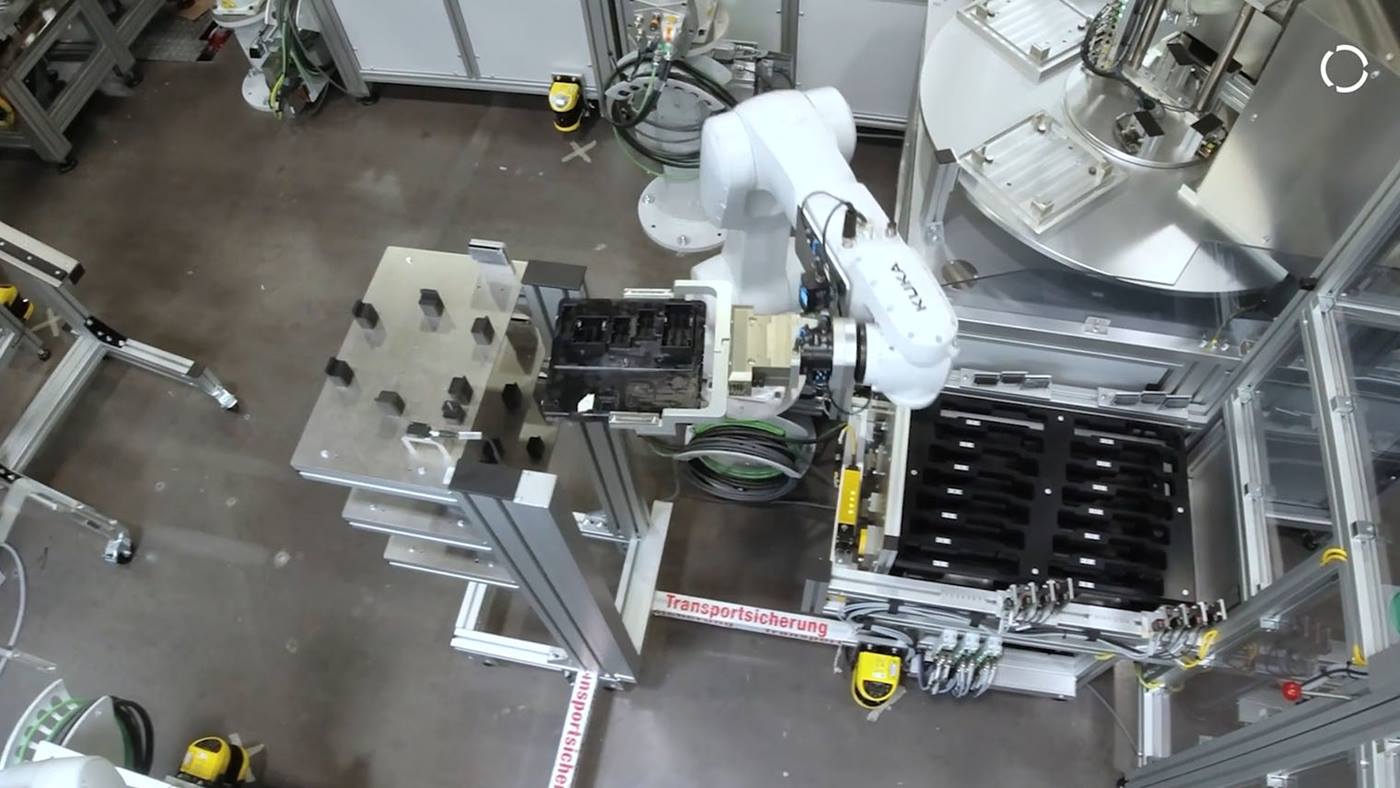

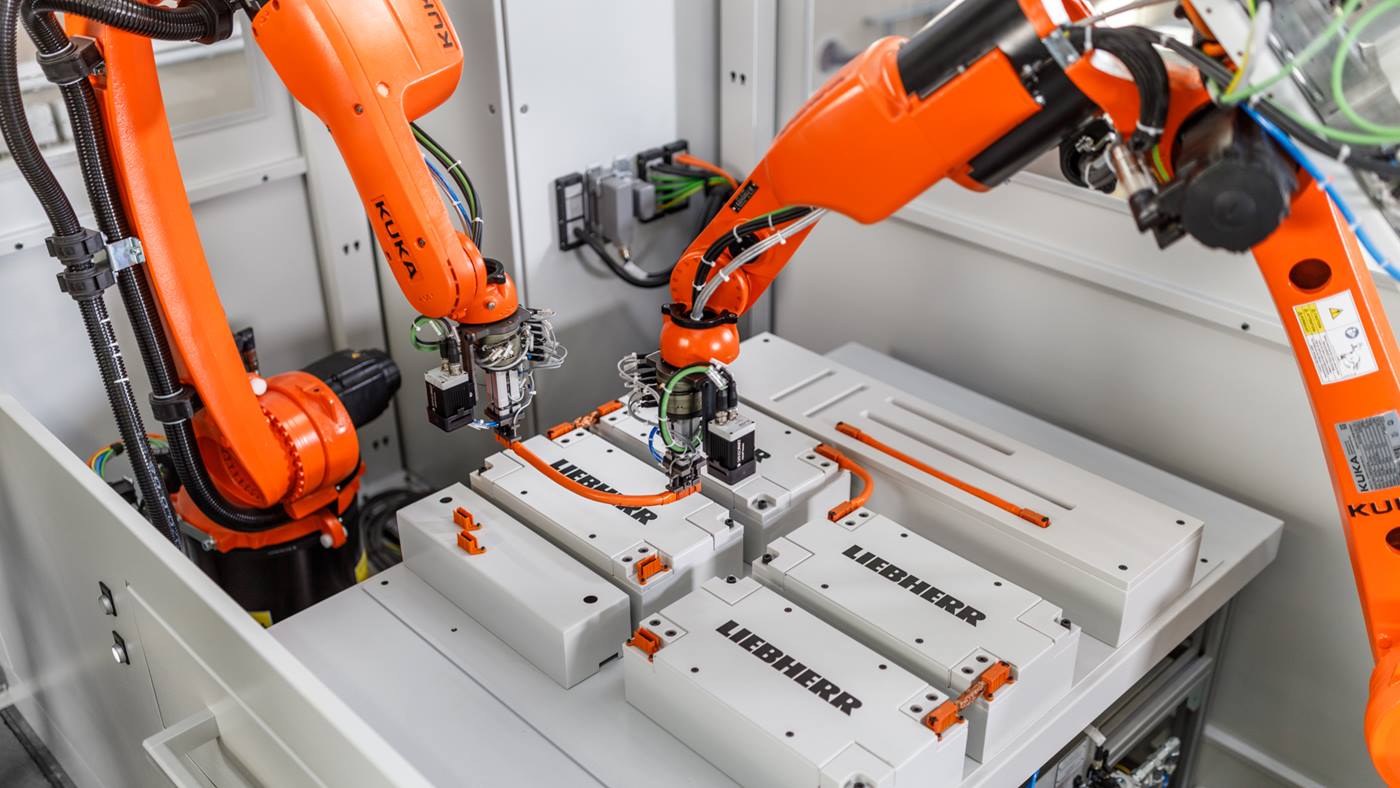

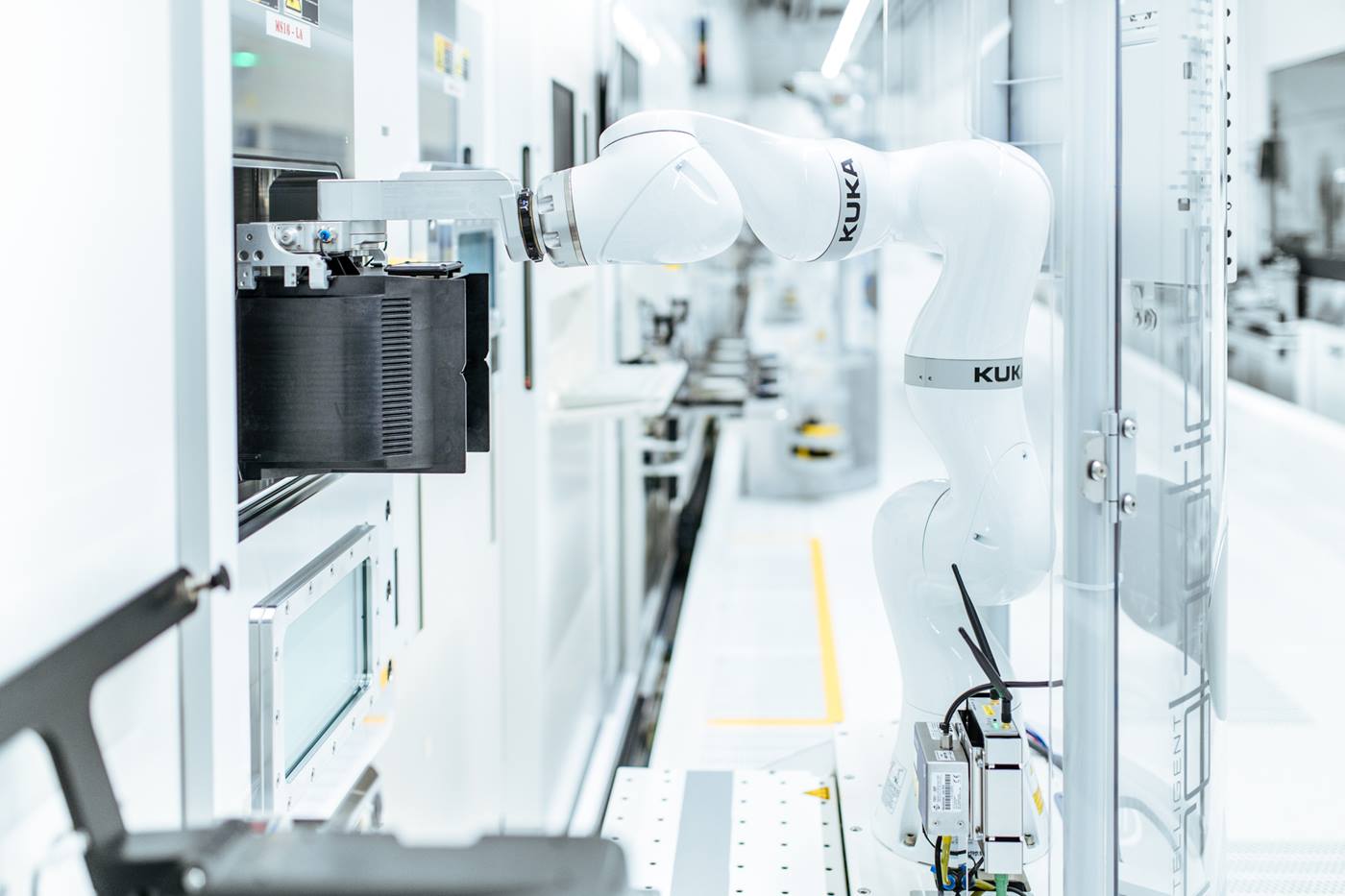

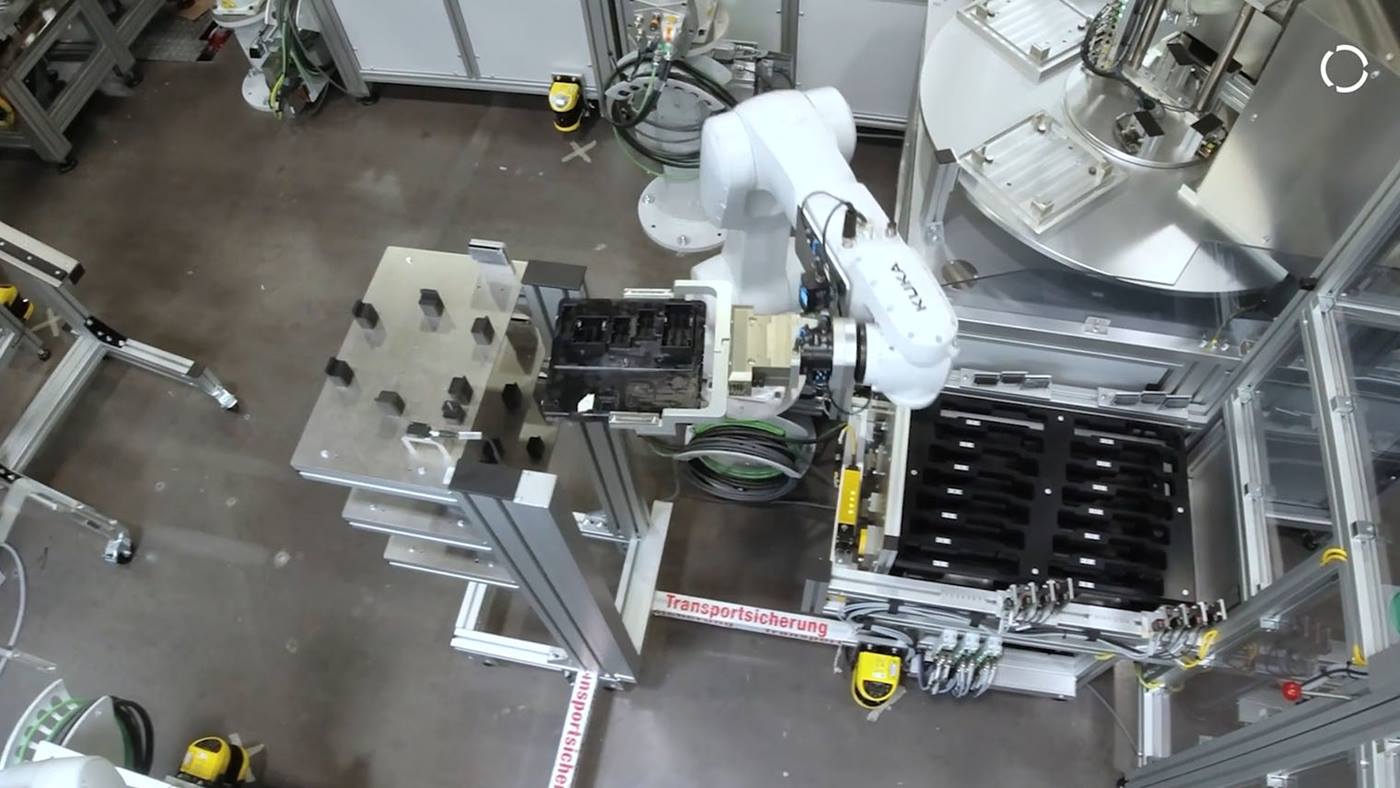

แขนหุ่นยนต์ของ KR AGILUS หยิบส่วนประกอบพลาสติกที่จำเป็นจำสำหรับคอมพิวเตอร์ประสิทธิภาพสูง (High Performance Computer หรือ HPC) อย่างมุ่งมั่นและแม่นยำ โดยหุ่นยนต์จะวางส่วนประกอบดังกล่าวไว้ในช่องที่ถูกต้องของบัฟเฟอร์จัดเก็บ โดยที่หุ่นยนต์อีกตัวจะหยิบส่วนประกอบขึ้นมาและป้อนไปยังส่วนตรวจสอบส่วนประกอบ หุ่นยนต์ KR AGILUS ทั้งเจ็ดเครื่องทำงานพร้อมกันตามกระบวนการที่ตั้งโปรแกรมไว้อย่างชาญฉลาดอย่างรวดเร็วและแม่นยำ หุ่นยนต์ไม่เคยสะดุด ไม่เคยทำสิ่งใดตก รวมถึงประกอบและตรวจสอบซูเปอร์คอมพิวเตอร์ด้วยความระมัดระวังสูงสุด หุ่นยนต์ทำหน้าที่ของตนเพื่อให้แน่ใจว่าเฉพาะส่วนประกอบคุณภาพดีที่สุดเท่านั้นที่ได้รับการติดตั้งในซูเปอร์คอมพิวเตอร์ของยานพาหนะ

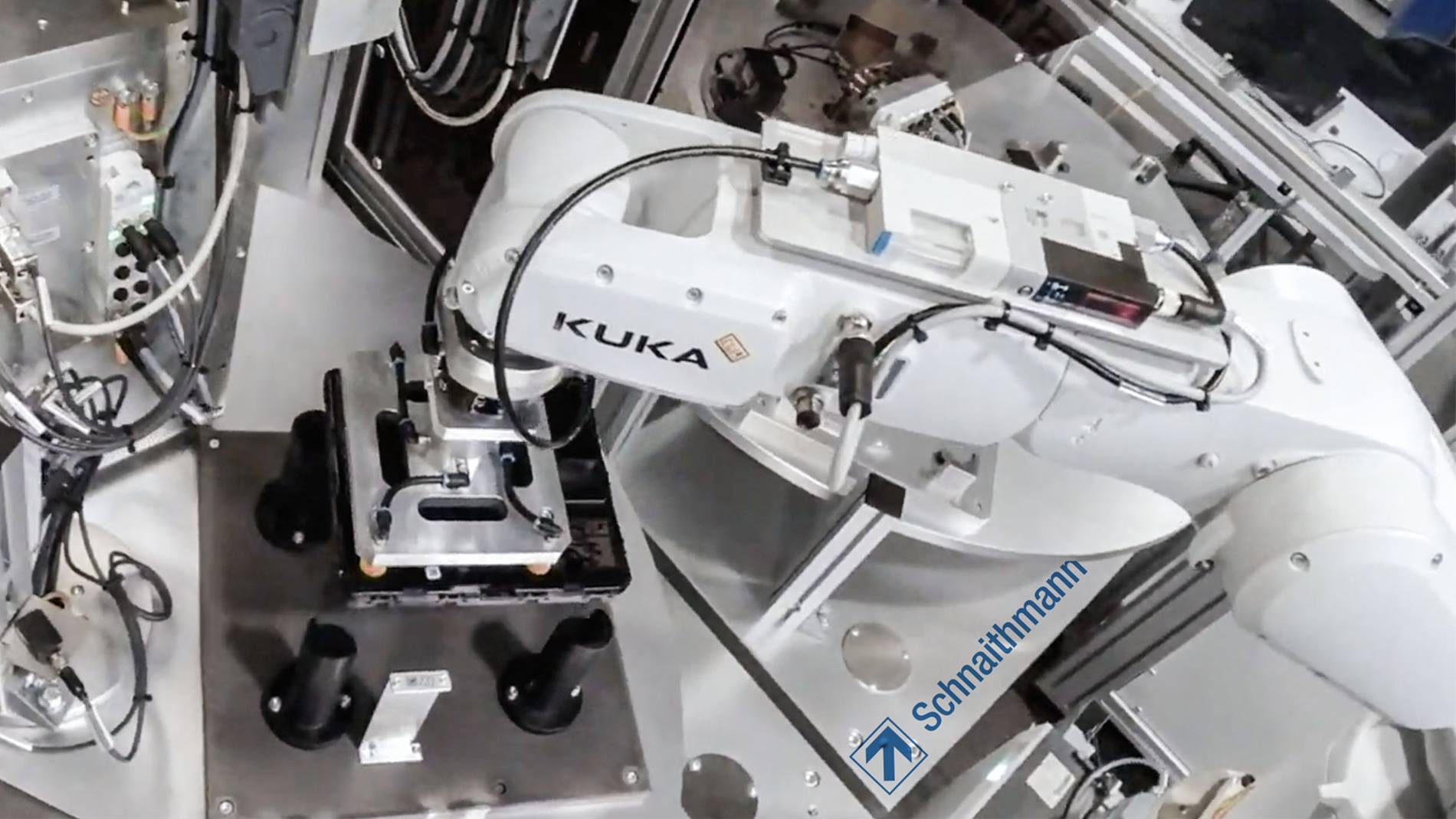

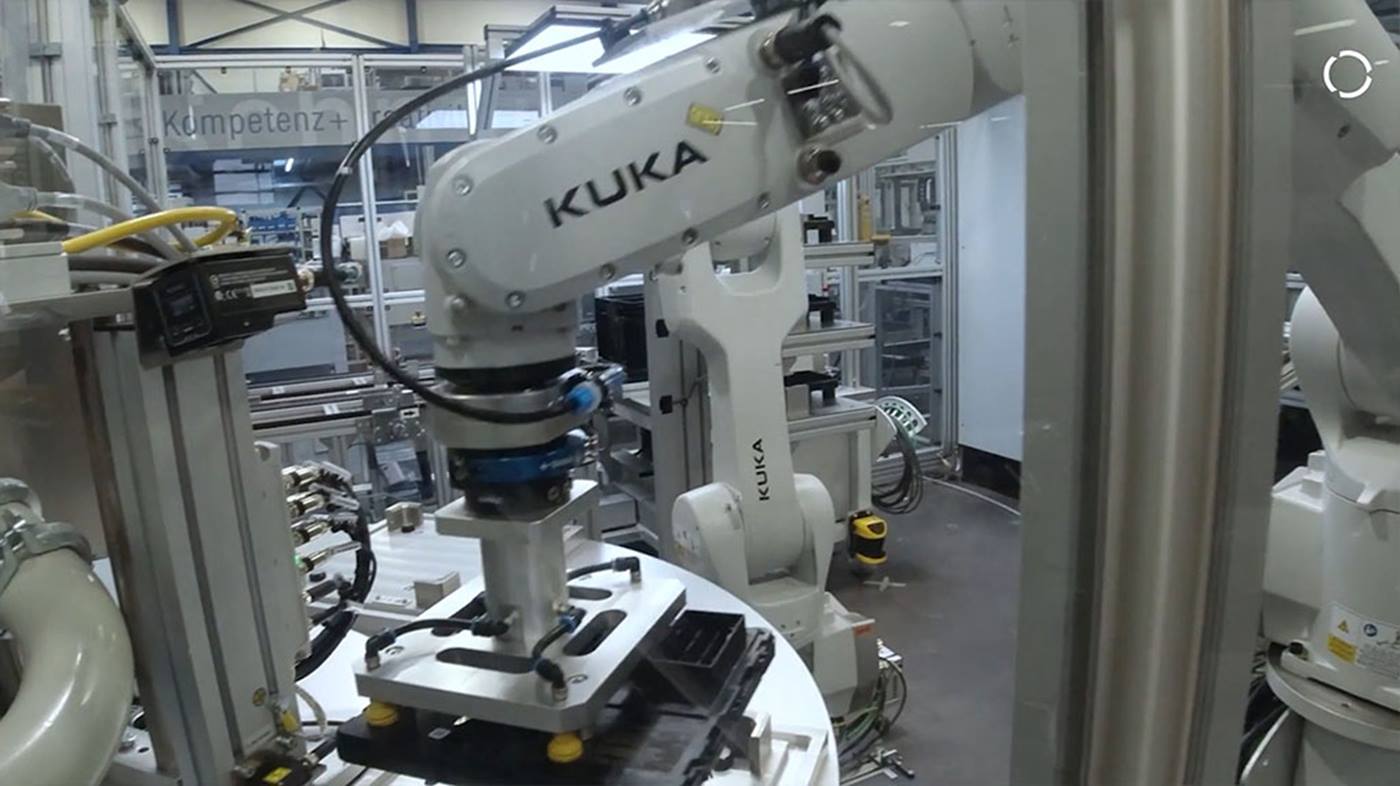

ซัพพลายเออร์ยานยนต์ได้เชิญชวนให้บริษัทผู้เชี่ยวชาญด้านระบบอัตโนมัติอย่าง Schnaithmann Maschinenbau GmbH และ KUKA มาลงเรือลำเดียวกันในการประกอบและทดสอบชิ้นส่วนที่ปลายทางของสายการผลิต (EOL) โดนอัตโนมัติ บริษัทผู้เชี่ยวชาญด้านระบบอัตโนมัติขนาดกลางจาก Remshalden ใน Swabia มีความเชี่ยวชาญด้านโซลูชันระบบในด้านระบบและเครื่องจักรพิเศษสำหรับการประกอบอัตโนมัติและสามารถตั้งโปรแกรมหุ่นยนต์หลายเครื่อง เพื่อให้หุ่นยนต์เหล่านั้นสามารถทำงานร่วมกันได้อย่างมั่นใจและปลอดภัยอีกด้วย

“เรารู้สึกตื่นเต้นมากที่ค้นพบระบบอัตโนมัติที่มีโครงสร้างแบบโมดูลาร์ เนื่องจากไม่จำเป็นต้องใช้อุปกรณ์ต่อขยายที่มีความแข็งและติดอยู่กับที่ อีกทั้งยังมีความยืดหยุ่นสูงมากอีกด้วย หากการออกแบบหรือโครงสร้างของส่วนประกอบมีการเปลี่ยนแปลง ก็จะมีการเปลี่ยนเซลล์ที่เกี่ยวข้องและตั้งโปรแกรมหุ่นยนต์ที่กำหนดไว้ใหม่ แล้วการประกอบก็จะสามารถดำเนินต่อไปได้” Chris Klöpfer พนักงานขายทางเทคนิค (SL) ของ Schnaithmann อธิบาย

การประกันคุณภาพสูงสุดด้วยการทดสอบปลายทางของสายการผลิต

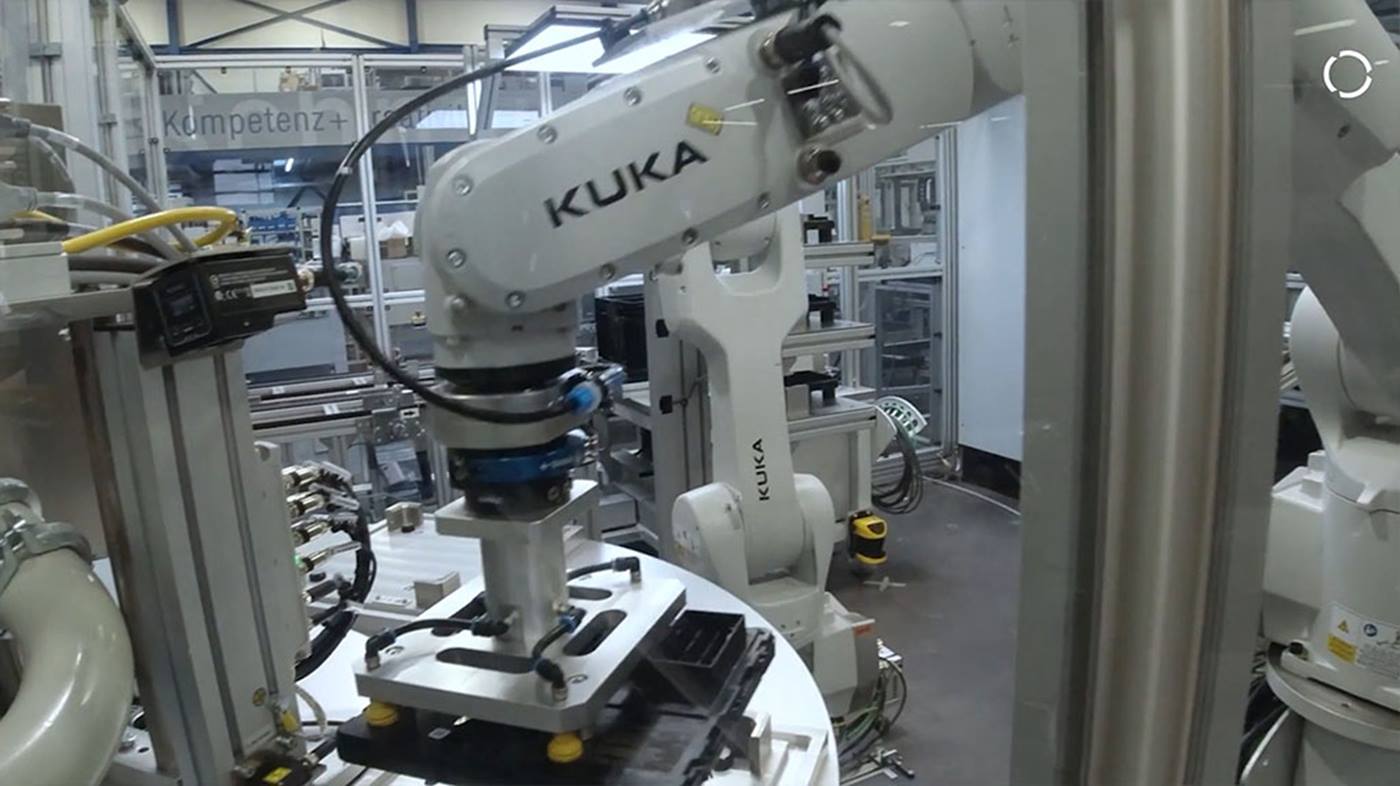

Schnaithmann ทำให้โครงการจำนวนมากของลูกค้าเกิดขึ้นจริงได้ด้วยหุ่นยนต์ของ KUKA ซัพพลายเออร์ยานยนต์ทำงานร่วมกับโซลูชันของ KUKA ในสถานที่ตั้งต่าง ๆ มาเป็นเวลานาน และให้ความสำคัญกับผู้ผลิตหุ่นยนต์ในฐานะพันธมิตรที่เชื่อถือได้และสร้างสรรค์นวัตกรรมใหม่ ๆ ในด้านการประกอบอัตโนมัติ หุ่นยนต์ของ KUKA ก็ได้รับเลือกสำหรับโครงการที่ท้าทายนี้เช่นกัน โครงสร้างที่บางเฉียบของ KR AGILUS, ตัวเลือกการใช้งานที่หลากหลาย และการเคลือบผิวชนิดป้องกันไฟฟ้าสถิตแบบพิเศษ (ESD+) รวมถึงชุดควบคุมหุ่นยนต์ขนาดกะทัดรัด KR C5 ถือเป็นเหตุผลที่เพียงพอแล้ว ระบบอัตโนมัตินวัตกรรมใหม่ในการผลิตซูเปอร์คอมพิวเตอร์เปิดตัวขึ้นในปลายปี 2021

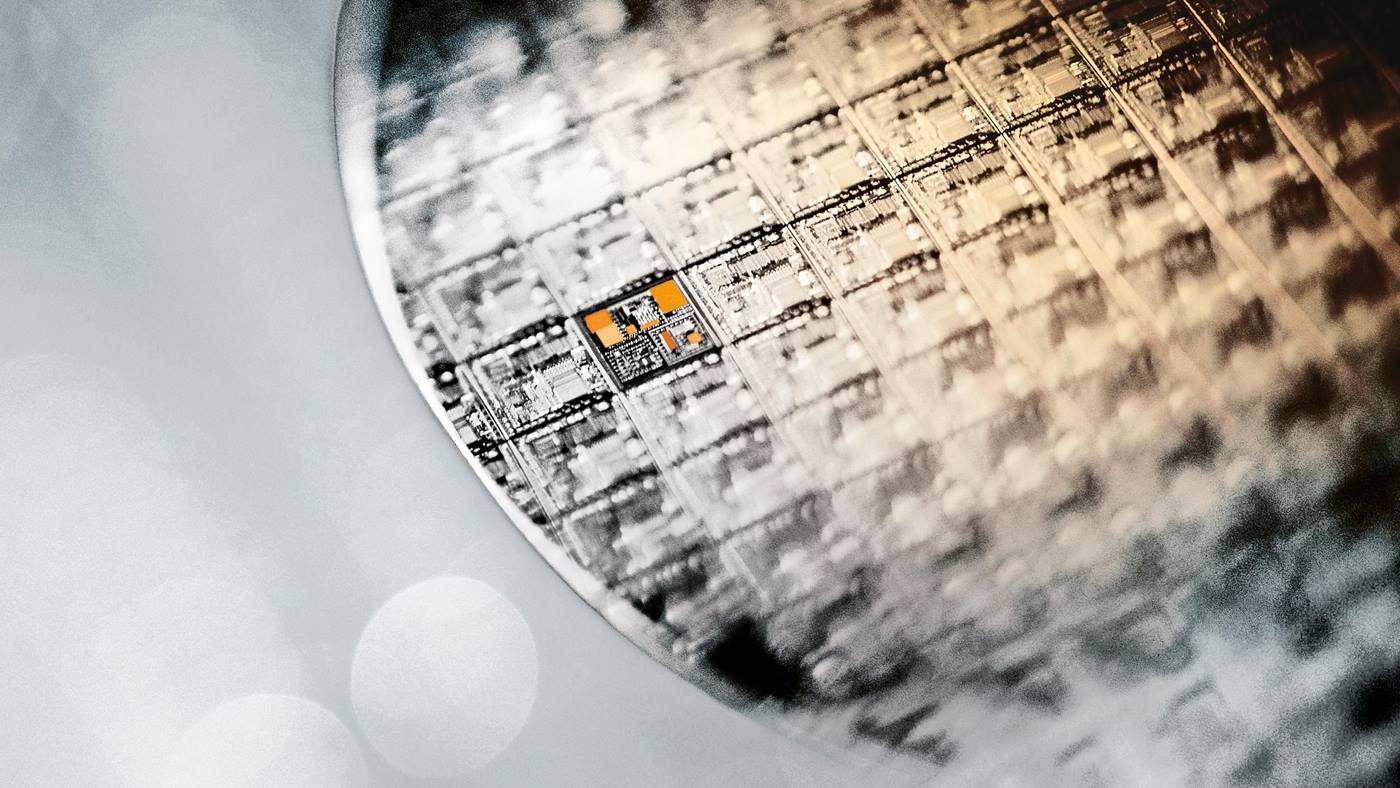

“ลูกค้าต้องการโซลูชันที่ให้ความยืดหยุ่นสูงสุดและสามารถปรับได้อย่างรวดเร็วและคุ้มค่าเมื่อส่วนประกอบมีการเปลี่ยนแปลง” Joachim Roess ผู้จัดการฝ่ายขายลูกค้าองค์กรใหญ่ของ KUKA ที่รับผิดชอบซัพพลายเออร์ยานยนต์อธิบาย โดยมีจุดมุ่งหมายคือเพื่อให้การทดสอบปลายทางของสายการผลิตสำหรับผลิตภัณฑ์นั้นมีความน่าเชื่อถือมากที่สุด ซูเปอร์คอมพิวเตอร์ต้องอยู่ภายใต้กฎระเบียบที่เข้มงวดเป็นพิเศษ จึงจะได้รับการรับรองว่าเป็น “Advanced Autonomous Driving Technology หรือเทคโนโลยีการขับขี่อิสระขั้นสูง” เนื่องจากเกี่ยวข้องกับความปลอดภัยในการขับขี่ รอยแตกขนาดเล็กที่ตรวจไม่พบในซูเปอร์คอมพิวเตอร์อาจทำให้เกิดความล้มเหลวในระบบ Advanced Driver Assistance System (ADAS) ได้ คุณสามารถบอกลารอยแตกขนาดเล็กได้ด้วยการประกอบด้วยระบบอัตโนมัติล้วนที่มีความแม่นยำสูงภายใต้การป้องกันไฟฟ้าสถิตแบบพิเศษ (ESD+) และการทดสอบต่าง ๆ เช่น การทดสอบ EOL ที่เชื่อถือได้

หุ่นยนต์ในขั้นตอนการทำงานแบบ Chaku Chaku

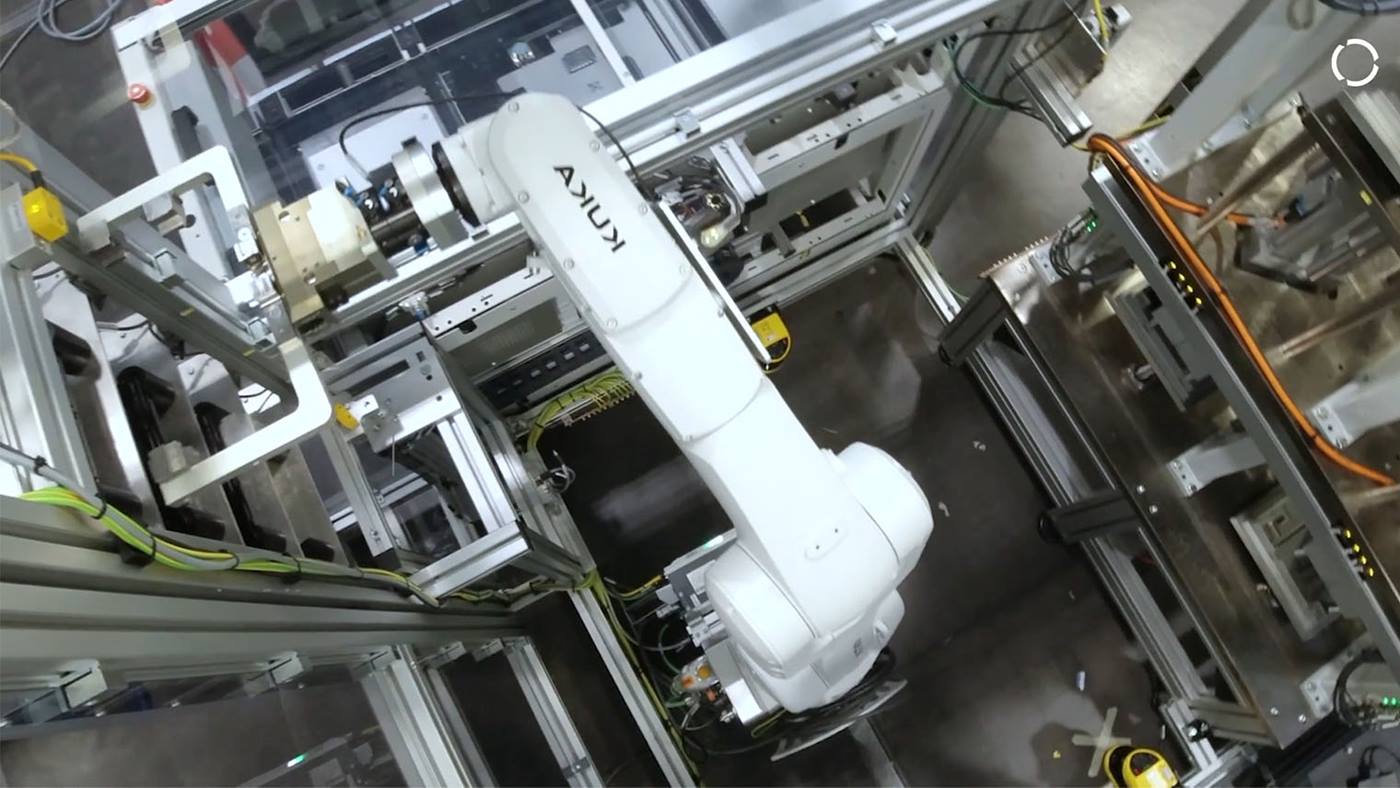

ระบบที่ใกล้เคียงกันมักจะใช้สายการผลิตที่มีสายพานลำเลียง แต่นั่นหมายความว่ามีการจำกัดขนาดบริษัทผู้ผลิตไว้แล้ว “หากผลิตภัณฑ์เปลี่ยนแปลงหรือลำดับการทดสอบปลายทางของสายการผลิตเปลี่ยนแปลงแม้เพียงบางส่วน อาจทำให้จำเป็นต้องเปลี่ยนแปลงแนวคิดระบบที่ไม่ยืดหยุ่นในเชิงโครงสร้างได้ ซึ่งมีความซับซ้อนมาก” Joachim Roess กล่าวโดยอ้างถึงตัวอย่างหนึ่ง Schnaithmann และ KUKA จึงเสนอโซลูชันหนึ่งขึ้นมา ซึ่งเป็นหุ่นยนต์แบบสแตนด์อะโลนหลาย ๆ เครื่องที่ทำงานตามหลักการ Chaku Chaku

อย่างไรก็ตาม การสื่อสารระหว่างกันอย่างชาญฉลาดและการปลดล็อกพื้นที่ทำงานของกันและกันถือเป็นข้อกำหนดเบื้องต้นสำหรับการทำงานตามหลักการ Chaku Chaku งานจัดการแบบดั้งเดิมของการทำงานตามหลักการ Chaku Chaku ช่วยให้หุ่นยนต์ซึ่งตั้งอยู่อย่างอิสระบนชั้นวางและฐานในห้องสามารถดำเนินงานตามขั้นตอนตามลำดับที่กำหนดไว้ล่วงหน้าได้อย่างแม่นยำ

การจำลองและการทดสอบ EOL ที่ครอบคลุมเพื่อความแม่นยำสูงสุด

การจำลองกระบวนการผลิตก่อนการเริ่มขั้นตอนการทำงานของระบบด้วยซอฟต์แวร์ KUKA.Sim ช่วยให้สามารถระบุขั้นตอนการผลิตได้อย่างเหมาะสม ในแง่หนึ่ง กระบวนการผลิตที่สมบูรณ์แบบและคุ้มค่านั้นวัดจากรอบเวลา ในอีกแง่หนึ่งนั้นวัดจากการใช้งานหุ่นยนต์อย่างเหมาะสม นอกเหนือจากการลดส่วนประกอบฮาร์ดแวร์ให้เหลือน้อยที่สุดทำให้ประหยัดพื้นที่รอบข้างไปได้แล้ว หุ่นยนต์ยังมาพร้อมกับความสามารถในการปรับตัวสูงสุดตามข้อกำหนดส่วนประกอบที่เปลี่ยนแปลงไปอีกด้วย

ประหยัดพื้นที่และทำงานโดยอัตโนมัติ: ทุกขั้นตอนการทำงานเป็นไปตามลำดับที่กำหนดไว้อย่างแม่นยำ

ประหยัดพื้นที่และทำงานโดยอัตโนมัติ: ทุกขั้นตอนการทำงานเป็นไปตามลำดับที่กำหนดไว้อย่างแม่นยำ

วิธีนี้ช่วยให้สามารถแปลงระบบได้อย่างรวดเร็วและง่ายดายเพื่อดำเนินการปรับเปลี่ยนที่จำเป็น การทดสอบที่ครอบคลุมภายในระบบทดสอบ โดยเฉพาะ EOL ทำให้ Schnaithmann, KUKA และซัพพลายเออร์ยานยนต์บรรลุเป้าหมายร่วมกัน โดยใช้เฉพาะองค์ประกอบที่มีคุณภาพสูงสุดในคอมพิวเตอร์ประสิทธิภาพสูง

เคลื่อนไหวได้อย่างคล่องตัวด้วย KR AGILUS, KR C5 micro และการตั้งโปรแกรมอัจฉริยะ

ทีมงานของ Schnaithmann เลือกใช้หุ่นยนต์ KR AGILUS เจ็ดเครื่อง ซึ่งทำงานร่วมกันในระบบอัตโนมัติเต็มรูปแบบโดยไม่ต้องใช้พนักงาน หุ่นยนต์ห้าเครื่องขนถ่ายบัฟเฟอร์จัดเก็บพร้อมกับส่วนประกอบ ส่วนหุ่นยนต์อีกสองเครื่องนั้นดำเนินการทดสอบปลายทางของสายการผลิตจริงโดยใช้ระบบตรวจจับด้วยกล้อง KR AGILUS สร้างความประทับใจด้วยการออกแบบที่ทันสมัย ใช้งานได้หลากหลาย และแม่นยำ รวมถึงระดับการป้องกัน IP67 และคลีนรูมระดับ 4 ตามมาตรฐาน ISO

หุ่นยนต์ KR AGILUS ทั้งหมดได้รับการรับรองและมีคุณสมบัติตรงมาตรฐาน ESD+ ซึ่งหมายความว่ามีคุณสมบัติตรงตามข้อกำหนดระดับสูงของอุตสาหกรรมยานยนต์

หุ่นยนต์ KR AGILUS ทั้งหมดได้รับการรับรองและมีคุณสมบัติตรงมาตรฐาน ESD+ ซึ่งหมายความว่ามีคุณสมบัติตรงตามข้อกำหนดระดับสูงของอุตสาหกรรมยานยนต์

หุ่นยนต์แบบหกแกนเหมาะสำหรับกระบวนการทำงานแบบ Chaku Chaku เนื่องจากหุ่นยนต์ดังกล่าวสามารถใช้งานร่วมกับชุดควบคุมหุ่นยนต์ขนาดเล็กอย่าง KR C5 micro ที่มีขนาดกะทัดรัดและประหยัดพลังงานเป็นพิเศษ ไม่ว่าจะติดตั้งตรงไหนหุ่นยนต์ก็ทำงานได้อย่างไร้ที่ติ โดยในกรณีนี้จะติดตั้งที่เฟรมอุปกรณ์ต่อขยายของหุ่นยนต์ ซึ่งไม่จำเป็นต้องใช้ตู้ควบคุมที่มีการเดินสายเคเบิลตายตัวและไม่ยืดหยุ่นเพิ่มเติม โครงสร้างขนาดกะทัดรัดของ KR AGILUS และชุดควบคุมหุ่นยนต์ขนาดกะทัดรัดที่สุดในตลาดคือสิ่งที่ซัพพลายเออร์ยานยนต์กำลังมองหา: ความยืดหยุ่นสูงสุดในส่วนประกอบผ่านการขยายและปรับใช้ระบบที่รวดเร็วและคุ้มค่า

รับมือกับความท้าทายอย่างเชี่ยวชาญด้วยการเคลือบผิวแบบพิเศษและซอฟต์แวร์ระบบ KUKA (KSS)

“หุ่นยนต์ของ KUKA ได้รับการรับรอง ESD ตามมาตรฐานล่าสุด” Joachim Roess อธิบาย “แต่เมื่อพูดถึงการเคลื่อนที่อย่างอิสระ โดยทั่วไปแล้ว จะมีข้อกำหนดที่สูงกว่าในอุตสาหรรมอิเล็กทรอนิกส์ เผลอ ๆ อาจจะสูงกว่าในการผลิตเซมิคอนดักเตอร์ด้วยซ้ำไป” เนื่องจากประจุไฟฟ้าเพียงเล็กน้อยก็อาจทำให้เกิดรอยแตกขนาดเล็กได้ ซึ่งรอยแตกดังกล่าวจะไม่สามารถตรวจพบได้ในการตรวจสอบชุดควบคุมขั้นสุดท้าย อีกทั้งยังทำให้อายุการใช้งานของส่วนประกอบลดน้อยลงอีกด้วย เพื่อป้องกันไม่ให้เกิดเหตุการณ์ดังกล่าวขึ้น ซัพพลายเออร์ยานยนต์จึงขอให้ดำเนินการเคลือบผิวแบบพิเศษ ที่มีอนุภาคโลหะถ่ายเทประจุ ไม่เพียงแค่สำหรับหุ่นยนต์เท่านั้น แต่ยังรวมถึงฐานรองและฐานด้วย

ขอมาก็จัดให้: KR AGILUS ทั้งหมดในโรงงานตอนนี้มีคุณสมบัติตรงตามมาตรฐาน ESD+ แล้ว เราแทบจะไม่สามารถทำตามมาตรฐานดังกล่าวได้เลย หากเลือกที่จะทำงานด้วยมนุษย์: ผมและเสื้อผ้าของมนุษย์มีแนวโน้มที่จะมีประจุไฟฟ้าสถิต ดังนั้นใครก็ตามที่สัมผัสกับชิ้นส่วนอิเล็กทรอนิกส์ที่ละเอียดอ่อนจำเป็นต้องมีชุดทำงานแบบพิเศษ นอกจากนี้ การใช้หุ่นยนต์ยังช่วยแก้ปัญหาการขาดแคลนแรงงานที่มีทักษะโดยทั่วไปได้อีกด้วย เนื่องจากเราขาดแคลนบุคลากรสำหรับงานที่ซ้ำซากจำเจ เหมือนเดิม และมีความซับซ้อนสูง

ขั้นตอนการทำงานแบบ Chaku Chaku ที่สมบูรณ์แบบ

ความท้าทายอีกประการหนึ่งคือการตั้งโปรแกรมหุ่นยนต์ในโดยที่พื้นที่ทำงานที่เกี่ยวข้องประสานงานกันได้อย่างสมบูรณ์แบบ ถึงแม้ว่า KR AGILUS ทั้งเจ็ดเครื่องจะใช้พื้นที่ในโถงน้อยมาก แต่แขนและมือจับก็ไม่ชนกันอยู่ดี “ในระบบปฏิบัติการ KSS ของเรา ส่วนประกอบจะใช้พื้นที่แค่นั้นในการทำงาน ซึ่งถือเป็นมาตรฐาน” Roess รายงาน “ทั้งนี้เพื่อให้ชุดควบคุมหลักสามารถระบุได้เสมอว่าเมื่อใดจะปล่อยพื้นให้หุ่นยนต์ A ทำงานและเมื่อใดให้หุ่นยนต์ B เพื่อป้องกันการชนกันระหว่างหุ่นยนต์ได้อย่างน่าเชื่อถือ”

โซลูชันระบบอัตโนมัติเช่นนี้สามารถปรับขนาดได้อย่างง่ายดาย ใช้ในการผลิต HPC สำหรับรถยนต์ไฟฟ้าที่เป็นนวัตกรรมใหม่

โซลูชันระบบอัตโนมัติเช่นนี้สามารถปรับขนาดได้อย่างง่ายดาย ใช้ในการผลิต HPC สำหรับรถยนต์ไฟฟ้าที่เป็นนวัตกรรมใหม่

นอกจากนี้ยังใช้งานได้จริงอีกด้วย หากมีการเพิ่มหุ่นยนต์เพิ่มเติมในระบบ ก็สามารถกำหนดค่าใหม่ได้อย่างรวดเร็วและทำงานให้เสร็จสิ้นร่วมกับ KR AGILUS เครื่องอื่นได้ การเพิ่มเครื่องจักรหรือส่วนประกอบอื่น ๆ ก็ทำได้อย่างง่ายดายเช่นกัน

บทสรุปและแนวโน้ม: โซลูชันที่มองการณ์ไกล

โครงการปัจจุบันได้พิสูจน์ให้เห็นกันอีกครั้ง ลูกค้าซึ่งเป็นซัพพลายเออร์ยานยนต์ระดับสากลรู้สึกพึงพอใจเป็นอย่างมากที่ได้พบผู้ผลิตหุ่นยนต์อย่าง KUKA ที่สามารถเคลือบผิวชนิดป้องกันไฟฟ้าสถิต (ESD) ในอุตสาหกรรมอิเล็กทรอนิกส์ได้ Joachim Roess เผยว่าระบบซึ่งใช้งานมาแล้วสองสามเดือนยังคงอยู่ระหว่างการขยาย “สถานีทดสอบแห่งที่สองกำลังอยู่ในระหว่างการวางแผน ซึ่งสามารถทำได้อย่างรวดเร็วและง่ายดาย เนื่องจากโซลูชันประเภทนี้สามารถปรับขนาดได้ง่าย” Roess กล่าว ผู้เชี่ยวชาญคาดการณ์ว่าความต้องการซูเปอร์คอมพิวเตอร์สำหรับรถยนต์ไฟฟ้าที่เป็นนวัตกรรมใหม่จะยังคงเพิ่มขึ้นอย่างต่อเนื่อง ซึ่งโซลูชันระบบอัตโนมัติเช่นนี้ช่วยตอบสนองความต้องการที่สูงและผลิตได้อย่างคุ้มค่า

ในขณะเดียวกัน ซัพพลายเออร์ยานยนต์, KUKA และบริษัทผู้ออกแบบระบบเครือข่ายก็ร่วมกันทำงานเกี่ยวกับโซลูชันที่เป็นนวัตกรรมใหม่เพิ่มเติมสำหรับการขับเคลื่อนแห่งอนาคตด้วยเช่นกัน ตัวอย่างเช่น โครงการวิจัยแสดงให้เห็นว่าหุ่นยนต์เคลื่อนที่ KMR iiwa เหมาะสำหรับการจัดวางแผงวงจรด้วยความเร็วสูง ในฐานะส่วนหนึ่งของกระบวนการประกบ หุ่นยนต์จะช่วยให้มั่นใจได้ว่าส่วนประกอบที่ละเอียดอ่อนจะถูกวางอย่างเชื่อถือได้ รวดเร็ว และแม่นยำในตำแหน่งที่กำหนดบนบอร์ด PCB การผลิตและการขับเคลื่อนแห่งอนาคตให้มีประสิทธิภาพและเป็นนวัตกรรมมากยิ่งขึ้นคือก้าวต่อไปของซัพพลายเออร์ยานยนต์ระดับสากล