Robots programados de forma inteligente montan superordenadores

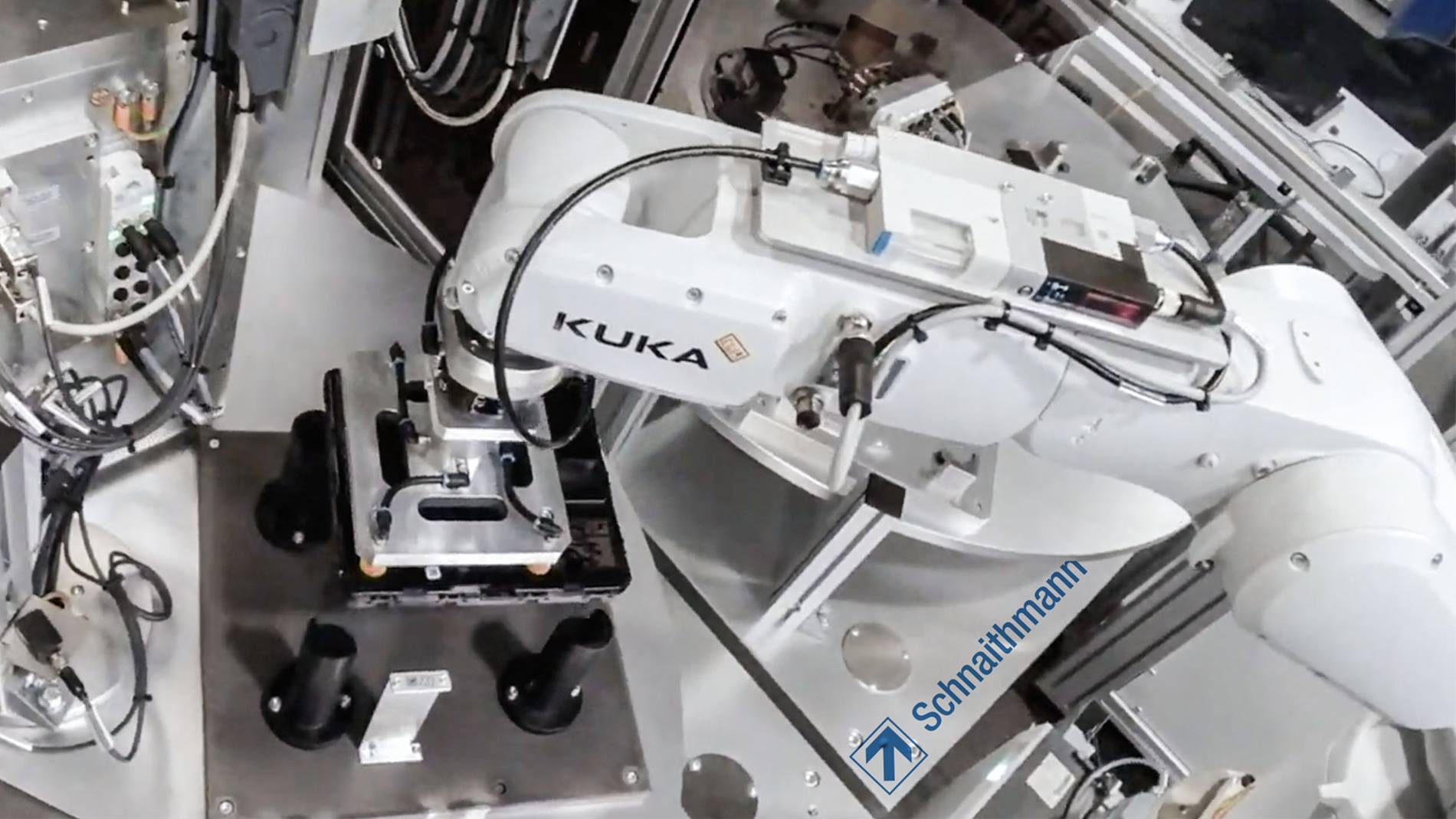

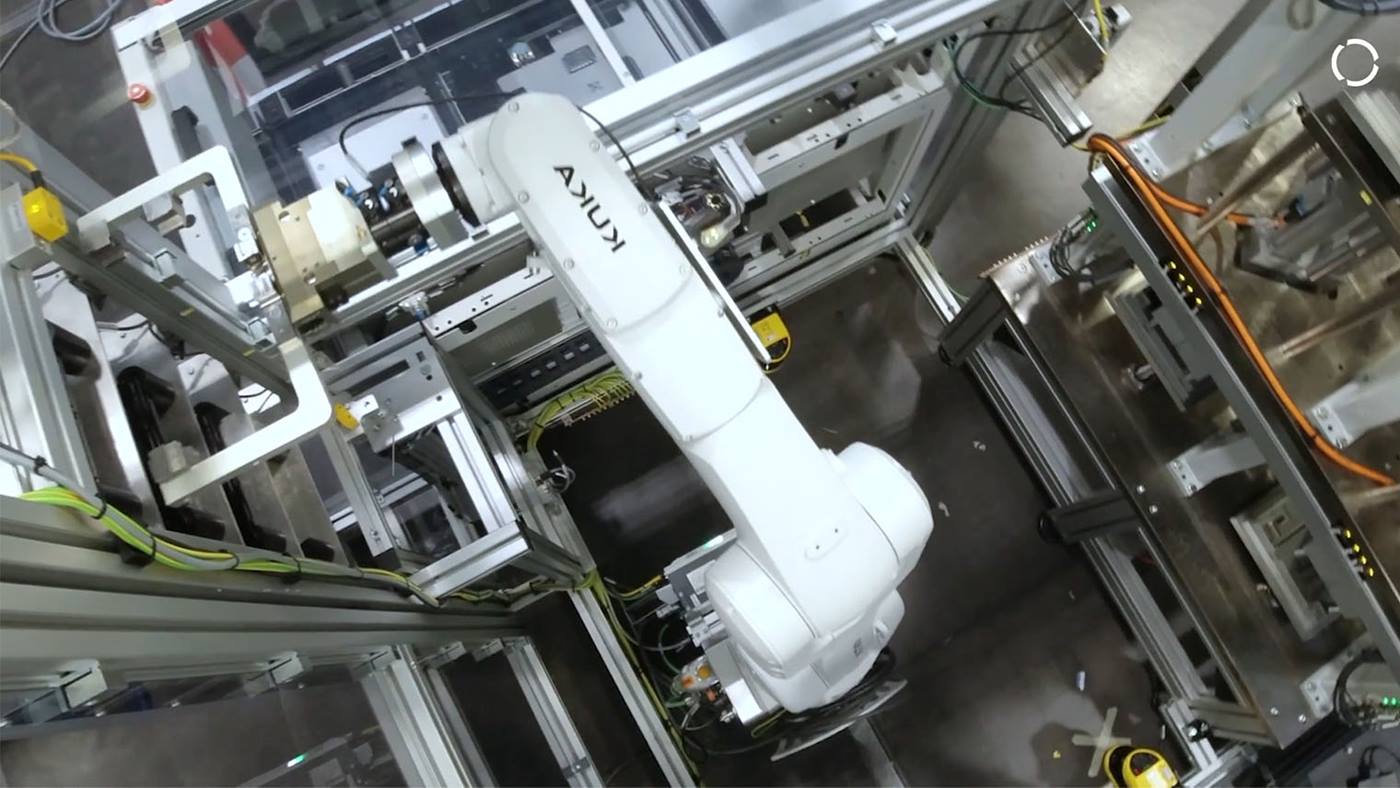

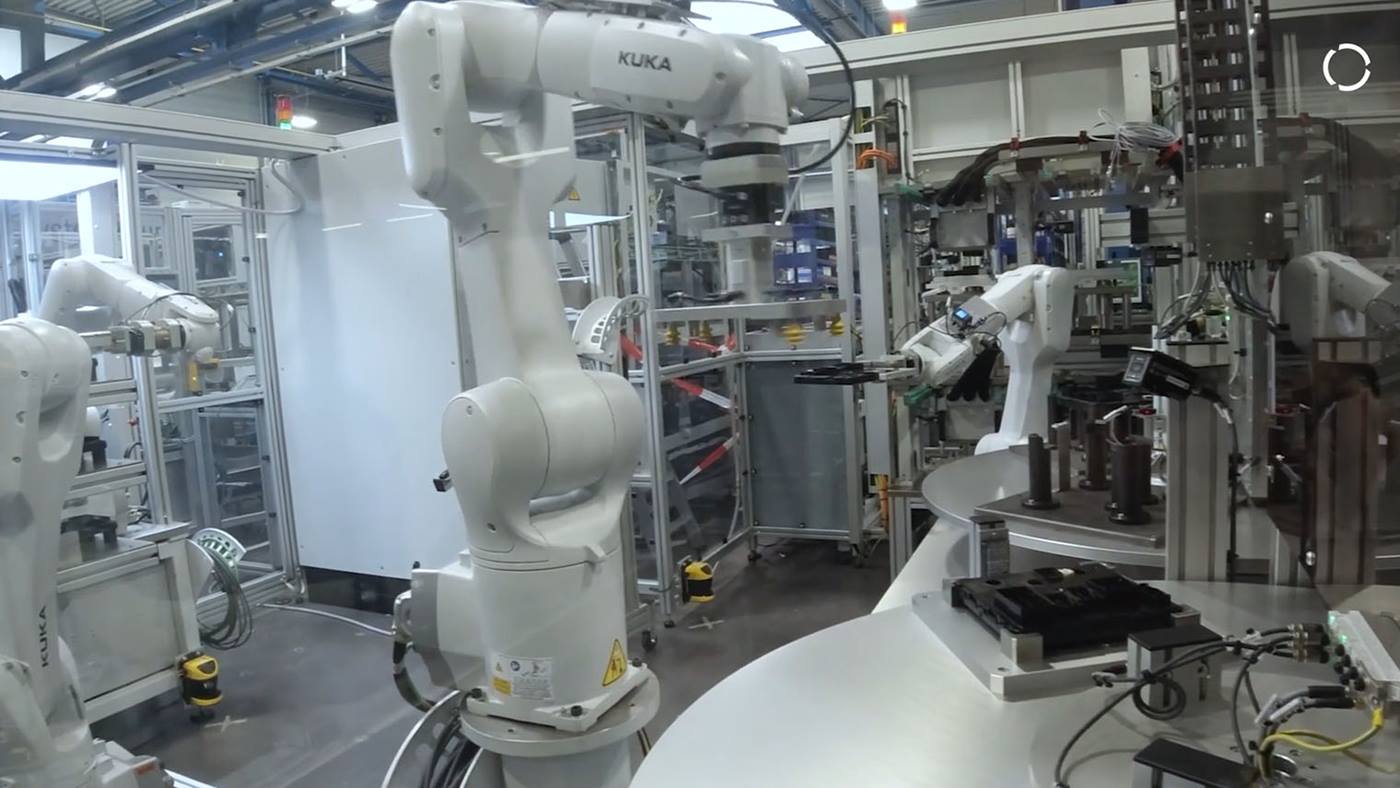

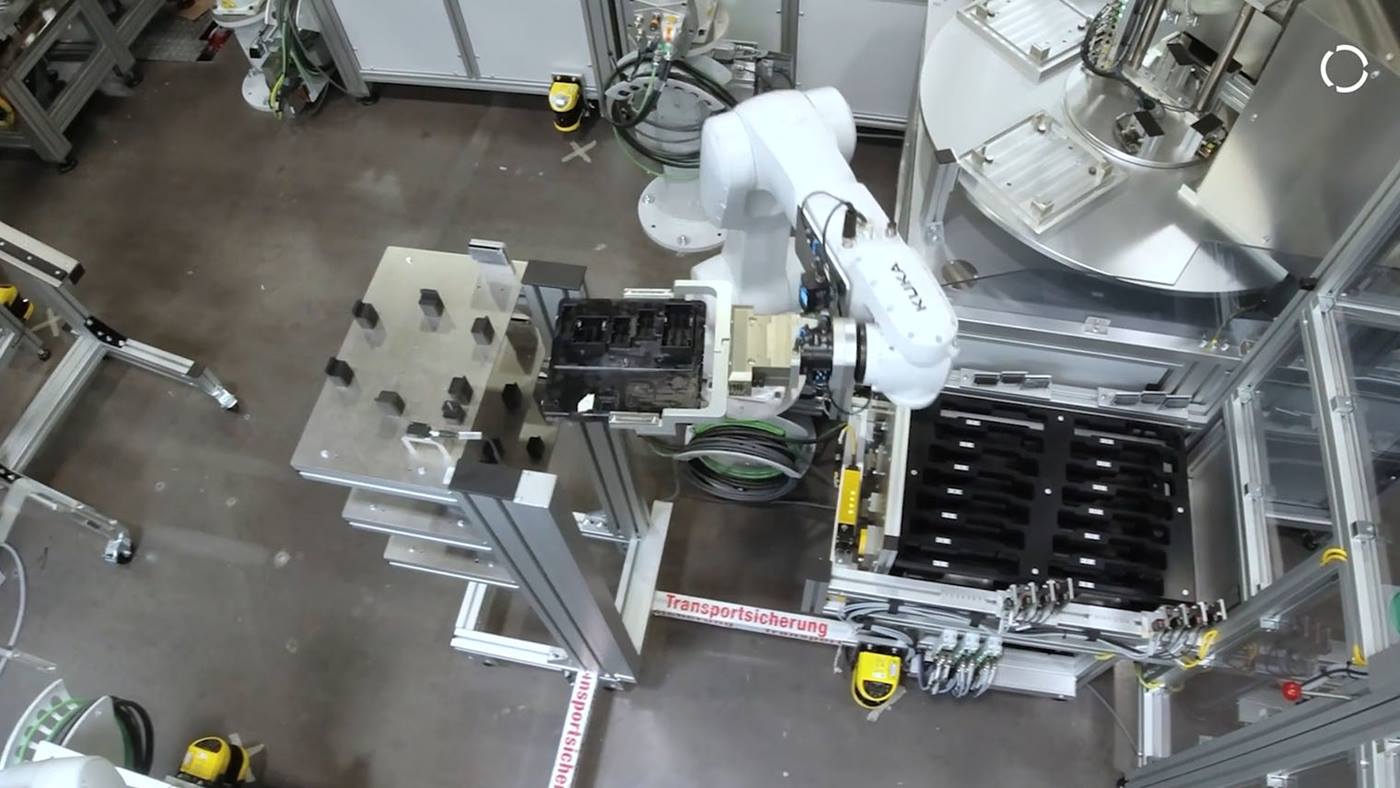

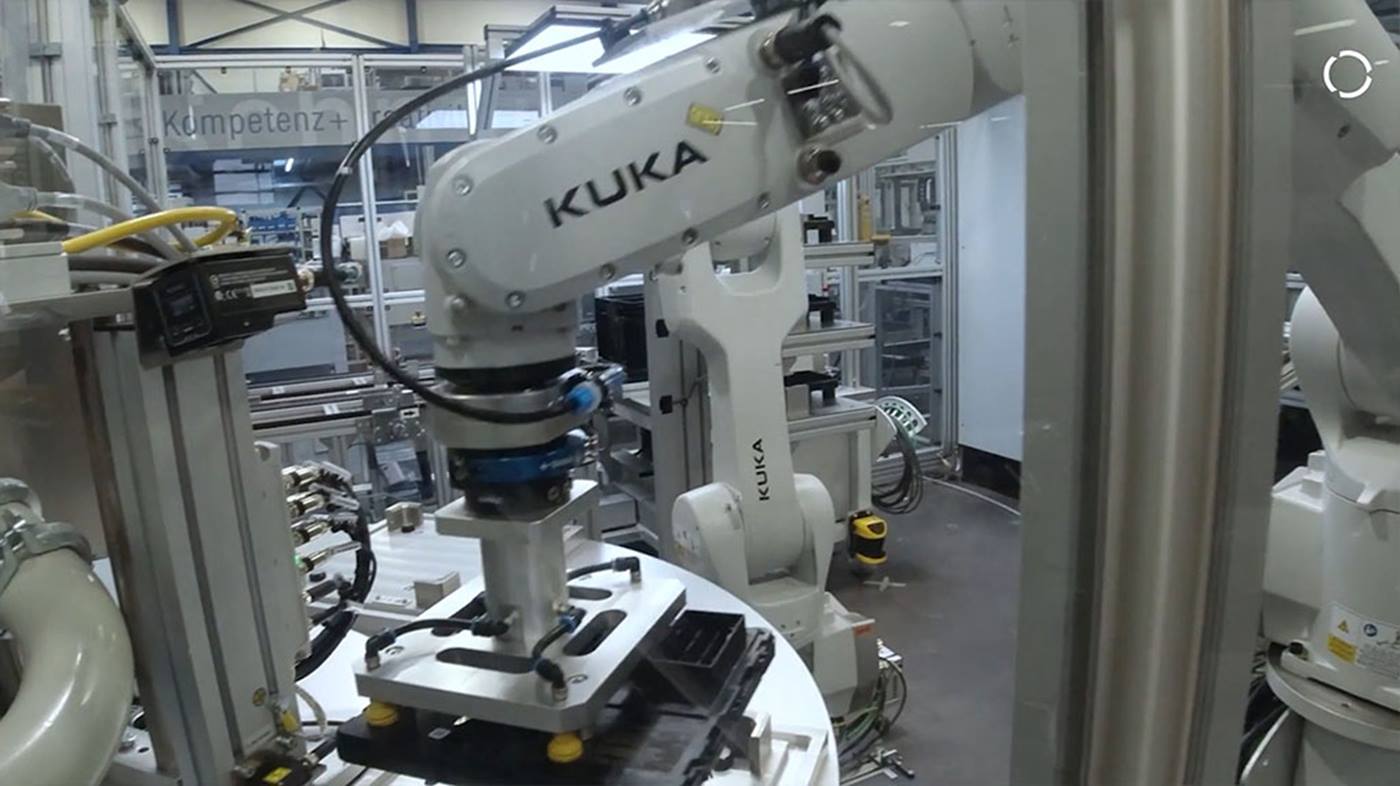

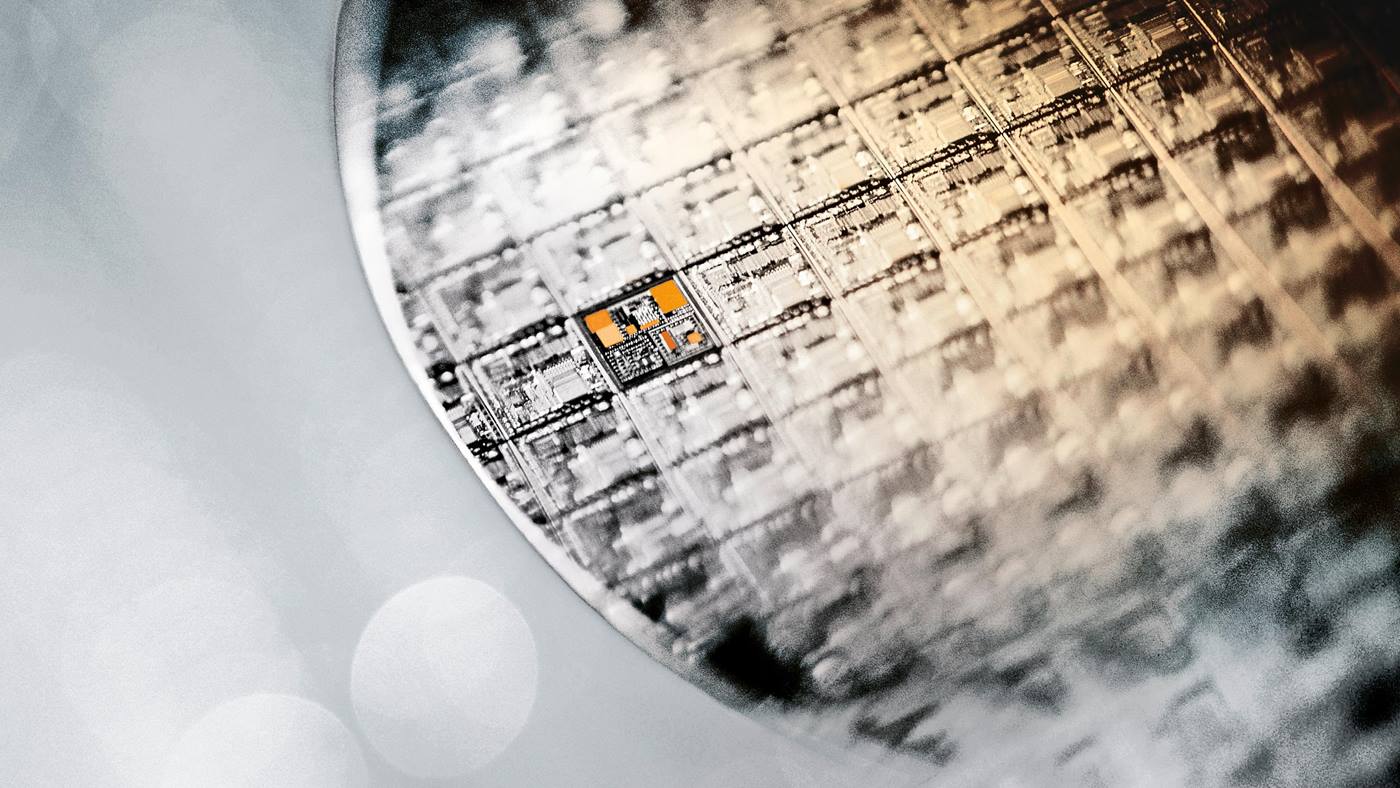

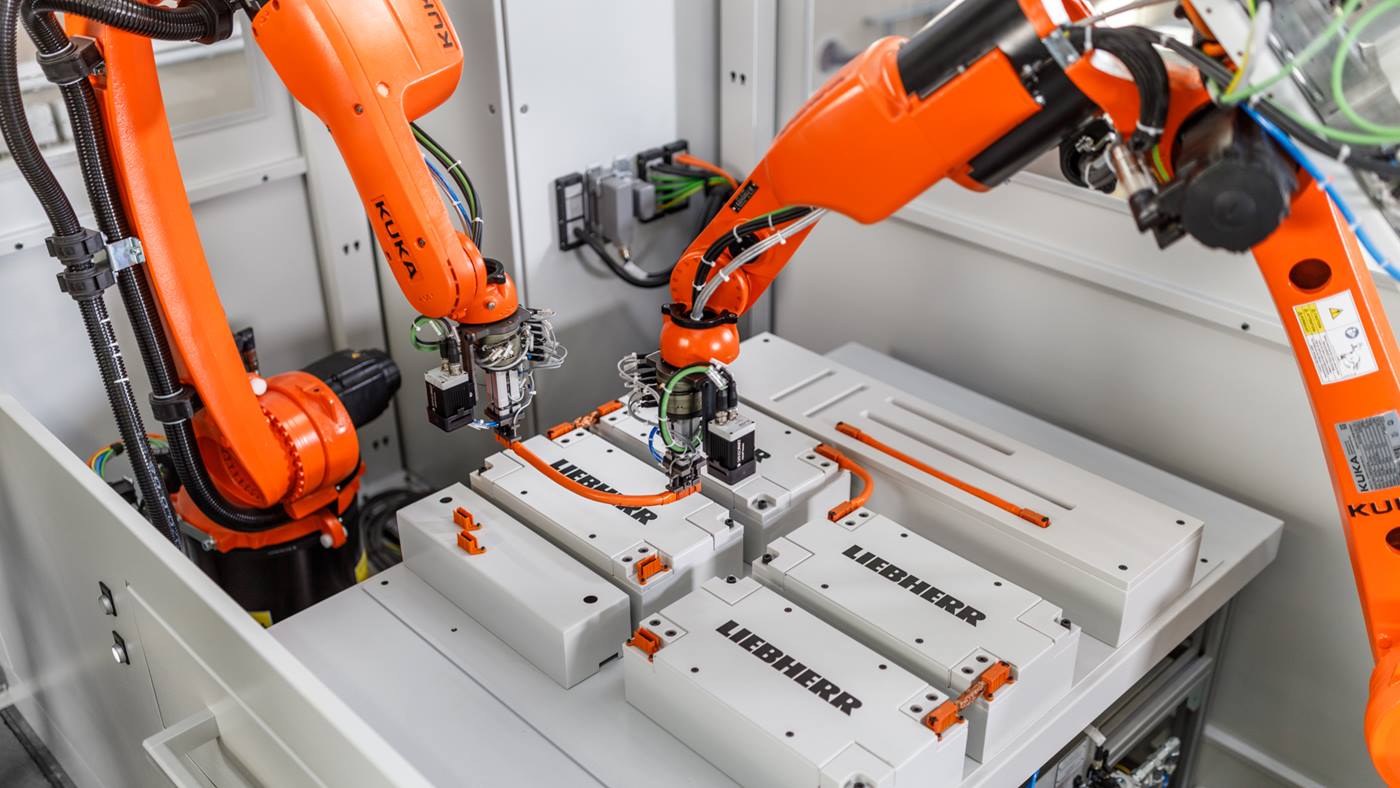

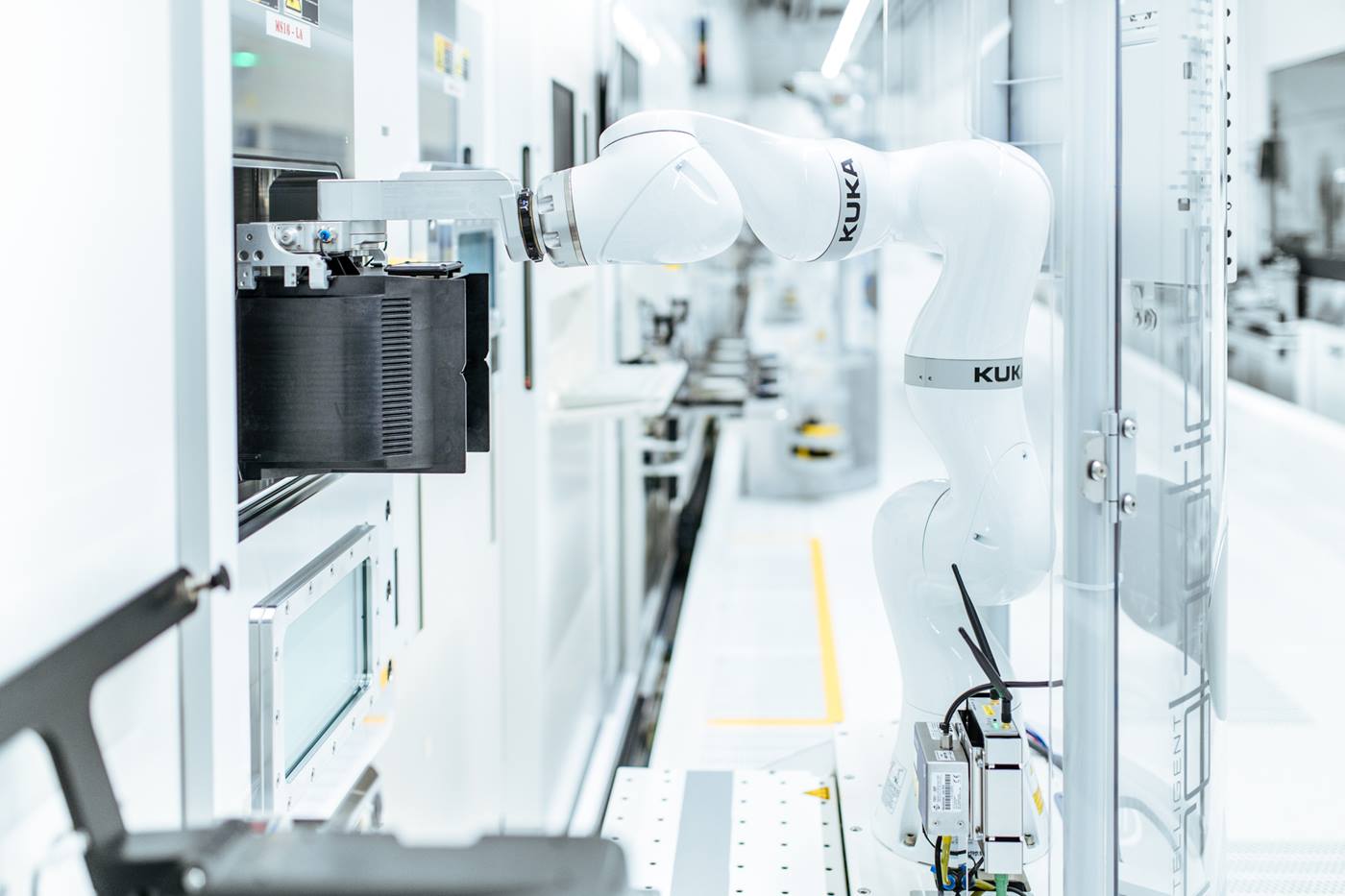

El brazo del robot del KR AGILUS agarra con determinación y precisión el componente de plástico que se necesita urgentemente para el llamado High Performance Computer (HPC) u ordenadores de alto rendimiento. Lo coloca en el compartimento correcto del búfer de almacenamiento, donde otro robot lo recoge y lo lleva a la comprobación de componentes. Un total de siete robots KR AGILUS trabajan mano a mano con rapidez y precisión, siguiendo un proceso programado de forma inteligente. Nunca chocan, nunca dejan caer nada y montan y comprueban los superordenadores con el máximo cuidado. Contribuyen a garantizar que sólo se instalan componentes de la mejor calidad en los superordenadores de los vehículos.