Industrie 4.0

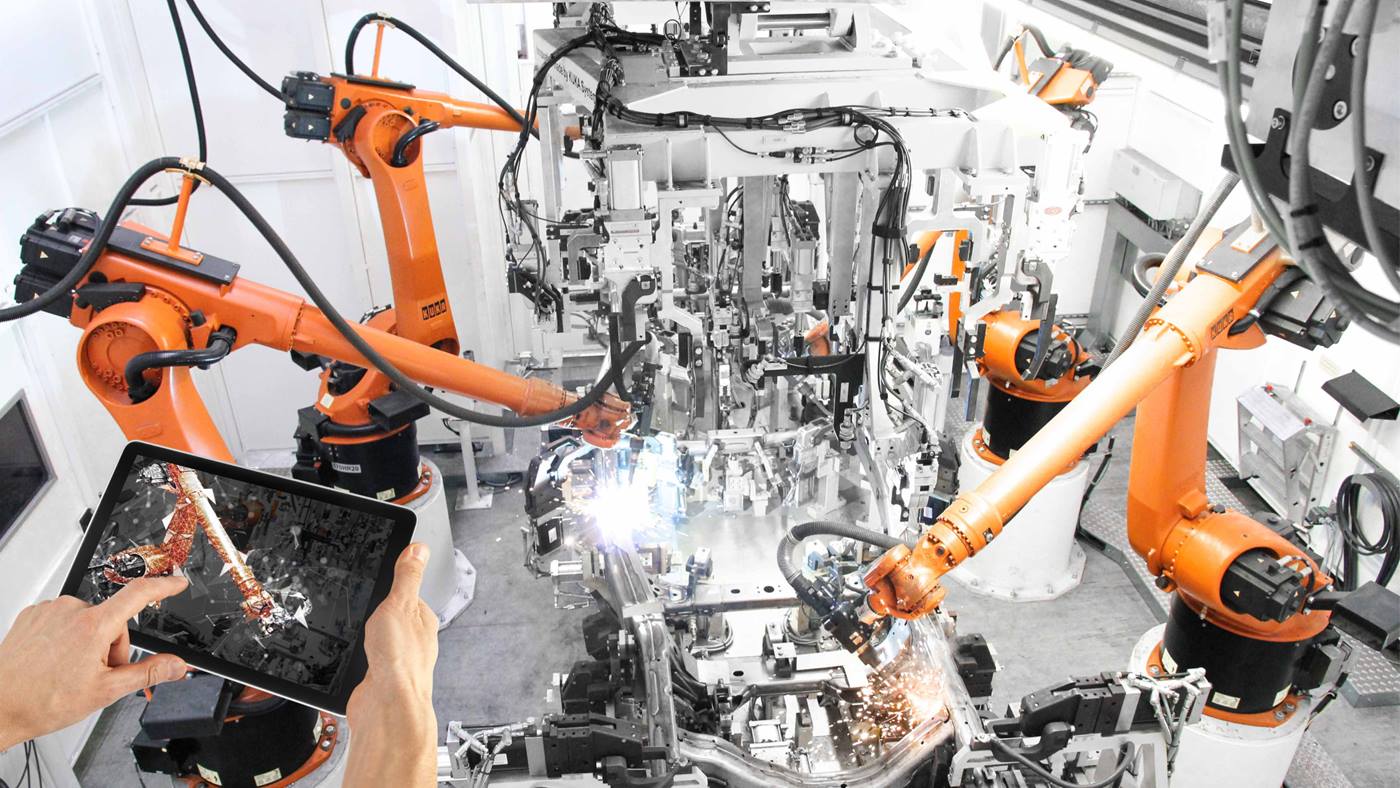

Internet des objets, Industrie 4.0, Smart Production (production intelligente) - même si les noms changent, il s’agit toujours de relier le monde numérique avec le monde réel. En tant que précurseur et pionnier de l’Industrie 4.0, KUKA fait avancer ce passage à la production intelligente en réseau.