Từ Trí tuệ nhân tạo đến Môi trường thu nhỏ

Thị trường pin của Việt Nam đang tăng trưởng nhanh chóng – kéo theo nhu cầu về các loại pin hiện đại

Thị trường xe điện tại Việt Nam đang phát triển nhanh chóng. Theo Bộ Xây dựng, gần 90.000 xe điện đã được bán ra trong năm ngoái – hơn gấp đôi so với năm trước đó. Theo dự báo của Vietnam Industry Research And Consultancy (VIRAC), đến năm 2028 có thể có tới một triệu xe điện và đến năm 2040 con số này có thể đạt 3,5 triệu chiếc lưu thông trên đường phố Việt Nam.

Sự phát triển nhanh chóng của xe điện dẫn đến nhu cầu ngày càng tăng đối với các loại pin hiện đại, đặc biệt là pin lithium-ion và pin thể rắn. Trong khi pin axit-chì hiện vẫn chiếm ưu thế trên thị trường Việt Nam (hơn 60% thị phần trong lĩnh vực ô tô), thì theo phân tích thị trường của nhà sản xuất pin Ritar Power Group, các công nghệ pin hiện đại sẽ ngày càng đóng vai trò quan trọng hơn nhờ sự phát triển của xe điện.

Việc nhà nước hỗ trợ năng lượng tái tạo và đặt mục tiêu đạt mức phát thải ròng bằng 0 vào năm 2050 đang thúc đẩy đầu tư vào sản xuất pin – nhằm giảm sự phụ thuộc vào nhập khẩu và tăng cường chuỗi cung ứng trong nước.

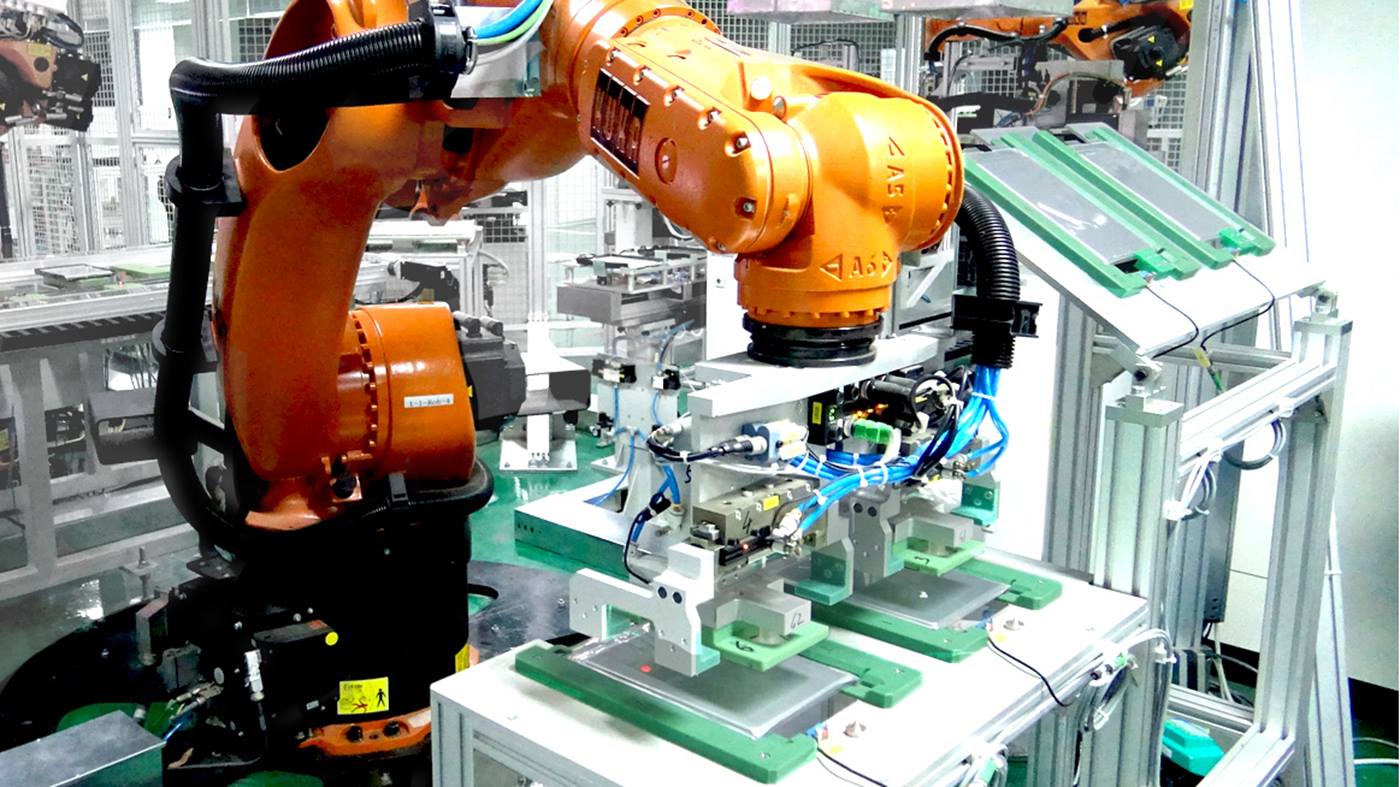

Các nhà sản xuất pin đang đứng trước thách thức phải xây dựng dây chuyền sản xuất hiện đại hoặc hiện đại hóa toàn diện quy trình hiện tại để có thể sản xuất thế hệ pin mới trong tương lai. Tự động hóa là điều kiện tiên quyết cho điều này: Các dây chuyền sản xuất tự động cho phép tăng sản lượng, đảm bảo chất lượng ổn định và giảm tỷ lệ lỗi – điều đặc biệt quan trọng trong bối cảnh nhu cầu xe điện đang tăng nhanh. Ngoài ra, năng lực sản xuất có thể được mở rộng nhanh chóng nhờ các quy trình tự động hóa.

Tự động hóa cũng giúp giảm chi phí lao động và nâng cao hiệu suất sản xuất – yếu tố then chốt để duy trì khả năng cạnh tranh quốc tế, theo phân tích của Ritar Power Group. Việc hợp tác với các đối tác quốc tế và áp dụng công nghệ sản xuất tự động sẽ thúc đẩy chuyển giao tri thức và phát triển chuyên môn trong nước.

Công nghệ số ngày càng đóng vai trò quan trọng trong toàn bộ chuỗi giá trị sản xuất pin. Từ kiểm soát chất lượng đến quản lý vòng đời và quy trình tái chế: Các hệ thống dựa trên dữ liệu và giải pháp tự động hóa thông minh mang lại tiềm năng to lớn để nâng cao hiệu quả một cách rõ rệt.

Vì một cân bằng môi trường tốt hơn cho xe điện: Sử dụng năng lượng hiệu quả, tiết kiệm tài nguyên

Ngoài ra, chủ đề về tính bền vững ngày càng trở nên trọng tâm. Một phần lớn lượng khí thải CO₂ trong quá trình sản xuất xe điện đến từ bộ pin – theo một phân tích của VDI được công bố vào đầu năm 2024, con số này có thể lên tới 83% trong một số trường hợp. Do đó, ai muốn cải thiện nghiêm túc cân bằng môi trường của xe điện thì phải bắt đầu từ đây: từ việc sản xuất tế bào pin tiết kiệm năng lượng và tài nguyên.

Pin lithium-ion đòi hỏi một quy trình sản xuất cực kỳ phức tạp, trong đó hiện nay vẫn tạo ra khá nhiều phế phẩm. Nhờ các giải pháp số hóa, hiệu suất sản xuất có thể được nâng cao đáng kể và lượng phế phẩm được giảm rõ rệt. Kết thúc dự án nghiên cứu “BatterI4.0”, Viện PEM thuộc Đại học RWTH Aachen đã công bố “Hướng dẫn số hóa và Công nghiệp 4.0 trong sản xuất tế bào pin”, nhằm hỗ trợ các doanh nghiệp trong ngành pin triển khai các khái niệm số hóa.

Trước đó, trong dự án PEM “InForm”, các quy trình hỗ trợ bởi trí tuệ nhân tạo (AI) đã được phát triển, cho phép tối ưu hóa và đánh giá đặc tính của tế bào pin sớm hơn so với trước đây. Trong các quy trình này, AI và các mô hình vật lý-hóa học được sử dụng có chủ đích trong giai đoạn định hình (formation), nhằm tạo ra hiệu ứng tích cực lâu dài và đồng thời đảm bảo quy trình an toàn. Nhờ giao thức định hình xung, thời gian quy trình ban đầu đã được giảm khoảng 50%, và sau đó tiếp tục giảm thêm khoảng 20% nhờ hỗ trợ AI.

Điều này cho thấy rằng ngay cả với thời gian quy trình ngắn hơn, vẫn có thể sản xuất các loại pin có đặc tính tùy chỉnh – ví dụ như hiệu suất cao hơn hoặc tuổi thọ dài hơn. Ngoài ra, các quy trình định hình phù hợp cũng có thể được phát triển nhanh hơn.

Giải pháp số giúp giảm khí thải, phế phẩm và chi phí – đồng thời đảm bảo chất lượng cao

Một nhà máy sản xuất tế bào pin lithium-ion với công suất 40 gigawatt-giờ mỗi năm có thể tiết kiệm tới 27 triệu euro mỗi năm chỉ nhờ vào việc ứng dụng các giải pháp số hóa trong sản xuất pin. Đây là kết quả của một nghiên cứu chung được thực hiện vào mùa xuân năm 2024 bởi Trung tâm Sản xuất Nghiên cứu Tế bào Pin Fraunhofer FFB và công ty tư vấn Accenture. Ngoài lợi ích về chi phí, lượng khí thải CO₂ cũng có thể giảm tới 10%.

Theo nghiên cứu, các hệ thống kiểm soát chất lượng kỹ thuật số cũng giúp giảm tỷ lệ phế phẩm tới 10%. Điều này đặc biệt quan trọng khi chi phí nguyên vật liệu chiếm tới 70% tổng chi phí sản xuất – mang lại tiềm năng tiết kiệm đáng kể. Đồng thời, tối ưu hóa kỹ thuật số giúp tiết kiệm tới 9,5% năng lượng – yếu tố chính góp phần giảm gần 10% lượng khí thải. Bảo trì dự đoán (predictive maintenance) cũng giúp giảm thời gian ngừng máy hơn 7%. “Hiệu suất và chất lượng là tiêu chí hàng đầu trong sản xuất pin – đặc biệt là ở châu Âu,” ông Dr. Philipp Wunderlich, Giám đốc Tư vấn Công nghệ Pin tại Accenture, cho biết

Dự án nghiên cứu FULL-MAP, được khởi động vào mùa xuân năm 2025, cũng đang sử dụng trí tuệ nhân tạo, dữ liệu lớn và tổng hợp tự động để đẩy nhanh quá trình phát triển pin bền vững. Mục tiêu là xây dựng một khung dữ liệu tương thích để thu thập có cấu trúc và chia sẻ thông tin về vật liệu và giao diện pin. Ngoài ra, dự án còn hướng tới việc phát triển các công cụ thiết kế và mô phỏng linh hoạt, phương pháp phân tích cải tiến cũng như các robot tổng hợp tự động điều khiển bằng AI – nhằm sản xuất hiệu quả và tối ưu hóa dữ liệu cho các vật liệu mới.

Môi trường thu nhỏ giúp giảm đáng kể mức tiêu thụ năng lượng

Một giải pháp khác là sử dụng các “môi trường thu nhỏ” (Mini-Environments): Bằng cách bao bọc cục bộ các thiết bị sản xuất, độ sạch, nhiệt độ và độ ẩm có thể được kiểm soát chính xác trong một không gian giới hạn – nhằm tạo ra điều kiện lý tưởng cho các bước quy trình nhạy cảm. Điều này có thể giúp loại bỏ nhu cầu về các phòng sạch và phòng khô lớn, tiêu tốn nhiều năng lượng, đồng thời giảm đáng kể mức tiêu thụ điện năng.

Một nghiên cứu gần đây của Viện Fraunhofer ISI (Đức) vào tháng 6 năm 2025 đã chỉ ra tiềm năng tiết kiệm to lớn nhờ vào các môi trường thu nhỏ. Mặc dù các tác giả lưu ý rằng những giải pháp như vậy hiện vẫn đang trong giai đoạn thử nghiệm hoặc thí điểm, nhưng trong ngành công nghiệp đã có những ví dụ ứng dụng đầu tiên. Họ dự đoán rằng việc triển khai rộng rãi sẽ diễn ra chậm nhất là vào năm 2028.

Tại Viện Công nghệ Sản xuất wbk thuộc Viện Công nghệ Karlsruhe (KIT), một mô hình sản xuất pin mang tính định hướng tương lai đã trở thành hiện thực: Trong dự án AgiloBat, các nhà nghiên cứu đã xây dựng một quy trình sản xuất tế bào pin lithium-ion linh hoạt. Nhờ vào tự động hóa dựa trên robot trong các môi trường thu nhỏ (Mini-Environments), họ đã đạt được mức độ linh hoạt mà trước đây chỉ có thể thực hiện được trong sản xuất thủ công.

Thông qua các quy trình có thể điều chỉnh và thay đổi chương trình, nhiều hình dạng tế bào pin khác nhau có thể được sản xuất trong phòng khô – mà không cần phải cải tạo phức tạp hệ thống. Để làm được điều này, các nhà nghiên cứu đã phát triển các tế bào robot đặc biệt, mang tính đột phá về cấu trúc và thiết kế. “Các bước quy trình riêng lẻ và máy móc liên quan được bao bọc lại, và không khí đã được lọc sẽ được dẫn trực tiếp đến quy trình,” bà Nicole Neub, Giám đốc Công nghệ Pin tại Exentec – đơn vị thiết kế các tế bào robot – giải thích. “Nhờ đó, chỉ có máy móc mới được cung cấp không khí sạch và khô – thay vì phải điều hòa toàn bộ không gian lớn trong nhà xưởng.”

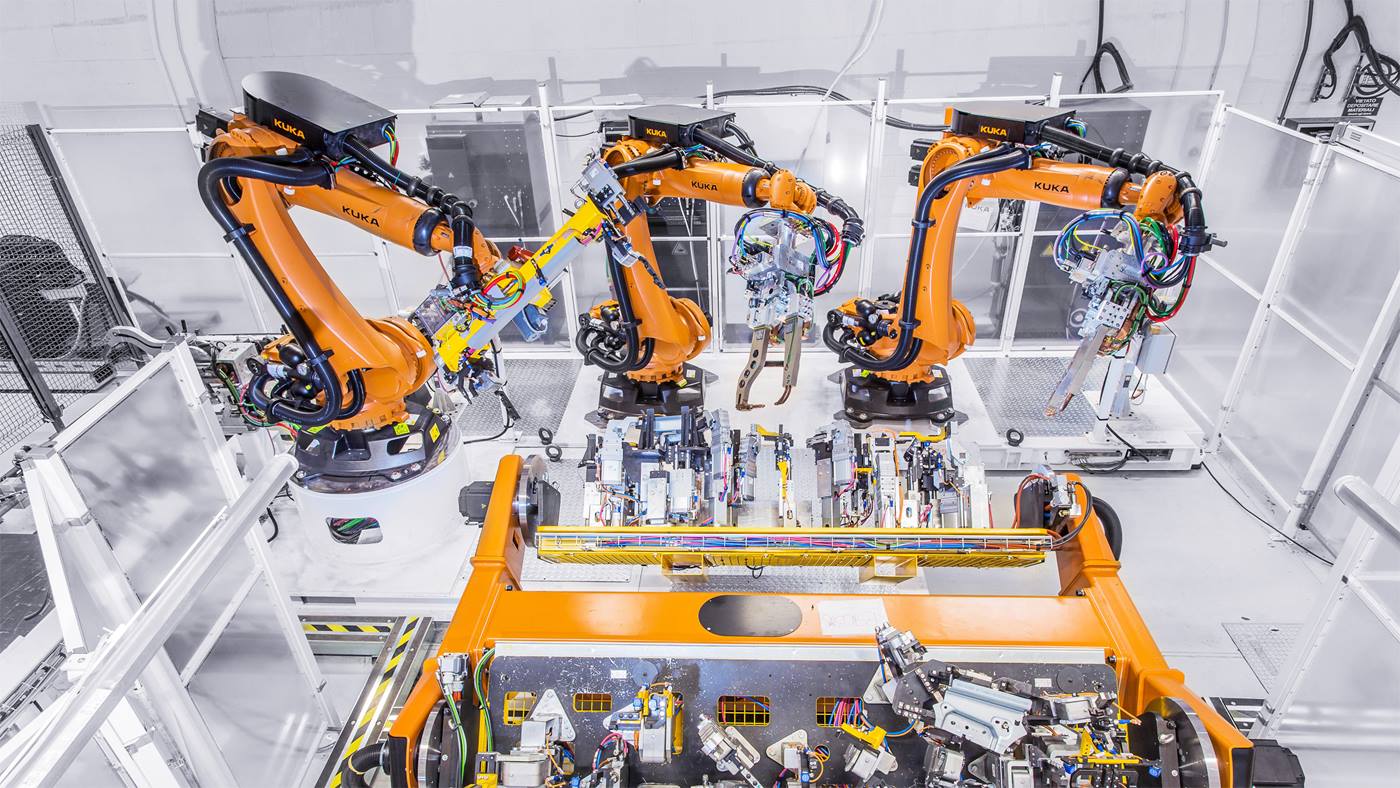

Trong dự án AgiloBat, có bốn robot KR CYBERTECH nano o, một KR 4 AGILUS và hai robot KR SCARA của KUKA được sử dụng cho công đoạn xếp chồng tế bào. “Các nhà sản xuất tế bào pin đã sử dụng robot KUKA trong phòng khô từ nhiều năm nay để giảm thiểu ô nhiễm từ con người và nâng cao chất lượng sản xuất,” ông Thomas Schmidberger, Giám đốc Phát triển Kinh doanh tại KUKA, cho biết. Việc sử dụng trong môi trường khô đặt ra những thách thức đặc biệt cho robot – ví dụ như độ ẩm thấp có thể dẫn đến hao mòn nhanh hơn, đặc biệt là ở các vật liệu chứa chất làm mềm như gioăng hoặc kết nối cáp.

“Chúng tôi muốn xây dựng một hệ thống linh hoạt tối đa bằng cách mô-đun hóa các bước quy trình khác nhau và sau đó kết nối chúng lại với nhau,” ông Sebastian Henschel, Giám đốc kỹ thuật của dự án AgiloBat, chia sẻ. “Trong quá trình này, các robot của KUKA đã chứng minh được hiệu quả tuyệt đối. Nhờ chúng, chúng tôi đã đạt được độ lặp lại và độ chính xác công nghiệp – kết hợp với sự linh hoạt mà trước đây chỉ có trong sản xuất thủ công.”

Đặc biệt, các quy trình sản xuất được áp dụng trong AgiloBat giúp tiết kiệm đáng kể tài nguyên. Một mặt, lượng năng lượng tiêu thụ thấp hơn nhiều so với sản xuất truyền thống – bởi vì trong các nhà máy gigafactory, từ 25 đến 40 phần trăm tổng nhu cầu năng lượng chỉ dành cho việc duy trì điều kiện phòng khô. Nhờ sử dụng các môi trường thu nhỏ (Mini-Environments), chi phí vận hành (OPEX) cho phần này có thể được giảm đáng kể. Mặt khác, lượng phế phẩm cũng được giảm rõ rệt.

Tối đa 100.000 bộ pin mỗi năm nhờ hệ thống sản xuất linh hoạt và mô-đun tại MAN ở Nürnberg

Trong hơn mười năm qua, KUKA đã tối ưu hóa danh mục sản phẩm của mình để đáp ứng các yêu cầu đặc thù trong sản xuất linh kiện điện tử cho ngành công nghiệp ô tô – với trọng tâm đặc biệt là sản xuất pin. Tập đoàn tự động hóa này hợp tác với một số nhà sản xuất pin lớn nhất thế giới cũng như các nhà tích hợp hệ thống sản xuất pin. Ngoài ra, KUKA còn có thể tận dụng năng lực của đơn vị tích hợp nội bộ là KUKA Systems. Một ví dụ thành công gần đây là tại MAN Truck & Bus: Vào tháng 4 năm 2025, nhà sản xuất xe thương mại có trụ sở tại München đã khởi động dây chuyền sản xuất pin tại Nürnberg. KUKA Systems chịu trách nhiệm lập kế hoạch và xây dựng toàn bộ nhà xưởng, đồng thời triển khai một hệ thống sản xuất mô-đun: Hệ thống này hoạt động không theo dây chuyền cố định, cho phép xử lý nhiều biến thể sản phẩm khác nhau và dễ dàng thích ứng với các phiên bản mới. Các trạm sản xuất được tách rời có thể vận hành và điều chỉnh độc lập, trong khi các bộ pin di chuyển qua hệ thống sản xuất tùy theo nhu cầu và trạng thái cụ thể.

Điều này được thực hiện nhờ mức độ số hóa và tự động hóa cao trong quy trình sản xuất. Việc cung cấp vật liệu cũng được thực hiện hoàn toàn tự động thông qua các robot di động tự hành (AMR) được kết nối thông minh. Hiện tại, có 35 xe KMP 3000P của KUKA đang được sử dụng. Tại MAN, hiện có thể sản xuất 50.000 bộ pin mỗi năm, và nhà xưởng mới được thiết kế để đạt công suất lên tới 100.000 bộ mỗi năm.

Điều này cho thấy rõ thế mạnh của các công nghệ do KUKA phát triển trong lĩnh vực sản xuất pin: tính linh hoạt và khả năng mô-đun hóa. Đây là những yếu tố cần thiết để duy trì khả năng cạnh tranh. Bởi vì chu kỳ cải tiến trong sản xuất pin hiện nay cực kỳ ngắn và năng động. Không hiếm trường hợp sản phẩm đã có những thay đổi đầu tiên ngay tron giai đoạn mời thầu, và các điều chỉnh bổ sung thường được thực hiện trong quá trình đặt hàng hoặc khi đưa vào vận hành. “Những ai không đầu tư vào một hệ thống sản xuất linh hoạt và mô-đun có thể rơi vào tình trạng nhà xưởng bỏ hoang và các khoản đầu tư sai lầm lên tới hàng chục triệu euro,” ông Thomas Schmidberger, Giám đốc Phát triển Kinh doanh Toàn cầu tại KUKA, cảnh báo.

Tiềm năng chưa được khai thác nhờ tự động hóa trong logistics pin

Tự động hóa cũng đóng vai trò không thể thiếu trong logistics sản xuất pin – và mang lại tiềm năng tối ưu hóa đáng kể: “Logistics pin là nền tảng cơ bản cho sự phát triển thành công của ngành xe điện,” ông Arkadius Schier, Trưởng dự án nghiên cứu “Phòng thí nghiệm đổi mới logistics pin trong xe điện” (InnoLogBat) tại Viện Fraunhofer về Dòng chảy Vật liệu và Logistics IML, nhấn mạnh. Dự án này đã kết thúc vào tháng 3 năm 2025 sau ba năm thực hiện.

Theo đó, KUKA cũng tập trung vào các giải pháp AMR cho logistics pin – cả trong việc vận chuyển vật liệu đến dây chuyền sản xuất lẫn trong việc kết nối các quy trình bên trong nhà máy. “Đối với khách hàng của chúng tôi, việc vận hành đơn giản và tích hợp dễ dàng các phương tiện là yếu tố cực kỳ quan trọng,” ông Dominik Haas, Giám đốc Đơn vị Kinh doanh AMR tại KUKA, cho biết. Phần cứng và phần mềm được tiêu chuẩn hóa cùng với khả năng tương thích với các hệ thống quản lý đội xe độc lập giúp người dùng dễ dàng triển khai các hệ thống vận chuyển ở những khu vực trước đây khó hoặc không thể tự động hóa.

Ngoài ra, trong logistics, sự đa dạng ngày càng tăng của các hệ thống pin cũng đặt ra yêu cầu cao hơn đối với luồng vật liệu linh hoạt. Thông qua việc phân tích khối lượng lớn dữ liệu và xác định các mẫu hành vi, các hệ thống AI cũng có thể tối ưu hóa quy trình làm việc và nâng cao hiệu suất. Điều này đặc biệt có giá trị trong logistics, vì việc tối ưu hóa tuyến đường và phân bổ nhiệm vụ hiệu quả có thể dẫn đến tiết kiệm chi phí đáng kể.

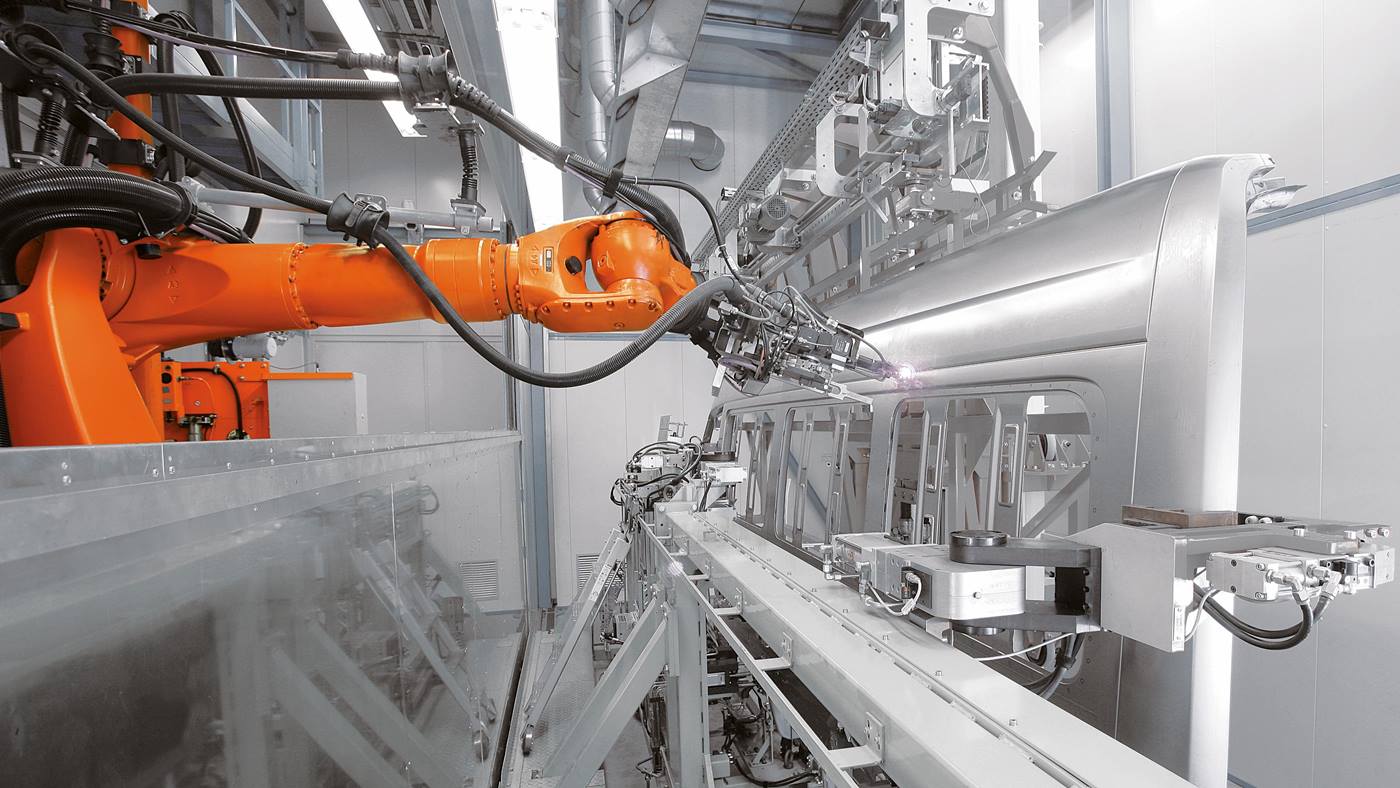

Từ trách nhiệm đến lợi thế cạnh tranh thực sự: Cơ hội độc nhất của châu Âu trong tái chế pin

Tuy nhiên, cùng với sự gia tăng số lượng xe điện, lượng pin đã qua sử dụng cũng ngày càng nhiều. Trong khi đó, nguồn nguyên liệu để sản xuất pin ngày càng trở nên khan hiếm, khiến việc tái chế pin ngày càng trở thành trọng tâm – và ở đây, tự động hóa thông minh cũng là chìa khóa cho các giải pháp vừa bền vững vừa hiệu quả về mặt kinh tế. Ví dụ, Viện Fraunhofer về Công nghệ Sản xuất và Tự động hóa IPA tại Stuttgart đã thử nghiệm thành công việc tháo rời pin và động cơ điện trong điều kiện thực tế thông qua dự án “DeMoBat”: Một robot KR QUANTEC đã thực hiện nhiều bước công việc khác nhau – từ tháo vít, mở các mối nối kín cho đến cắt dây cáp. Dự án cũng tính đến thực tế rằng trên thị trường hiện có vô số hệ thống pin khác nhau. Với sáu trục tự do, robot KR QUANTEC hoàn toàn phù hợp: Nó có thể thích ứng tối ưu với các kích thước và hình dạng khác nhau của từng hệ thống pin và nhờ khả năng chịu tải cao, nó cũng xử lý được các mô-men xoắn lớn.

Ông Anwar Al Assadi, Trưởng nhóm tại Fraunhofer IPA, cho biết: Việc các nhà sản xuất ô tô tích hợp càng nhiều linh kiện càng tốt vào không gian nhỏ nhất trong pin khiến không gian thao tác khi tháo rời bị hạn chế nghiêm trọng. Những thách thức khác bao gồm vị trí dây cáp thay đổi và nhiều mối dán trong pin – vốn khó tháo rời tự động hơn nhiều so với vít. Tuy nhiên, IPA cũng đã phát triển các giải pháp tự động hóa cho những trường hợp này và hiện đang tiếp tục hoàn thiện để ứng dụng trong công nghiệp. “Điều quan trọng là phải xây dựng các hệ thống linh hoạt,” ông Al Assadi nhấn mạnh. “Không chỉ vì cấu trúc của pin thay đổi cơ bản gần như mỗi sáu tháng.”