KUKA ayuda a un integrador a afrontar un proyecto complejo de automoción

En el mundo competitivo de la fabricación de automóviles, la innovación y la fiabilidad son fundamentales para mantener la eficiencia de la producción y satisfacer las demandas de la industria. HG Automation necesitaba superar los desafíos de la cadena de suministro y suministrar un sistema de automatización de vanguardia para la nueva línea de componentes de vehículos eléctricos de batería (VEB) de un cliente de Tier 1.

Historia de las soluciones de automatización para automoción

Proyecto a gran escala con un plazo ajustado

Recientemente, los ingenieros de desarrollo y diseño, los equipos de montaje de automatización, los programadores y los técnicos de instalación de HGA se pusieron manos a la obra cuando un cliente de Tier 1 necesitaba un sistema de automatización llave en mano para una nueva línea de componentes de vehículos eléctricos de batería (VEB).

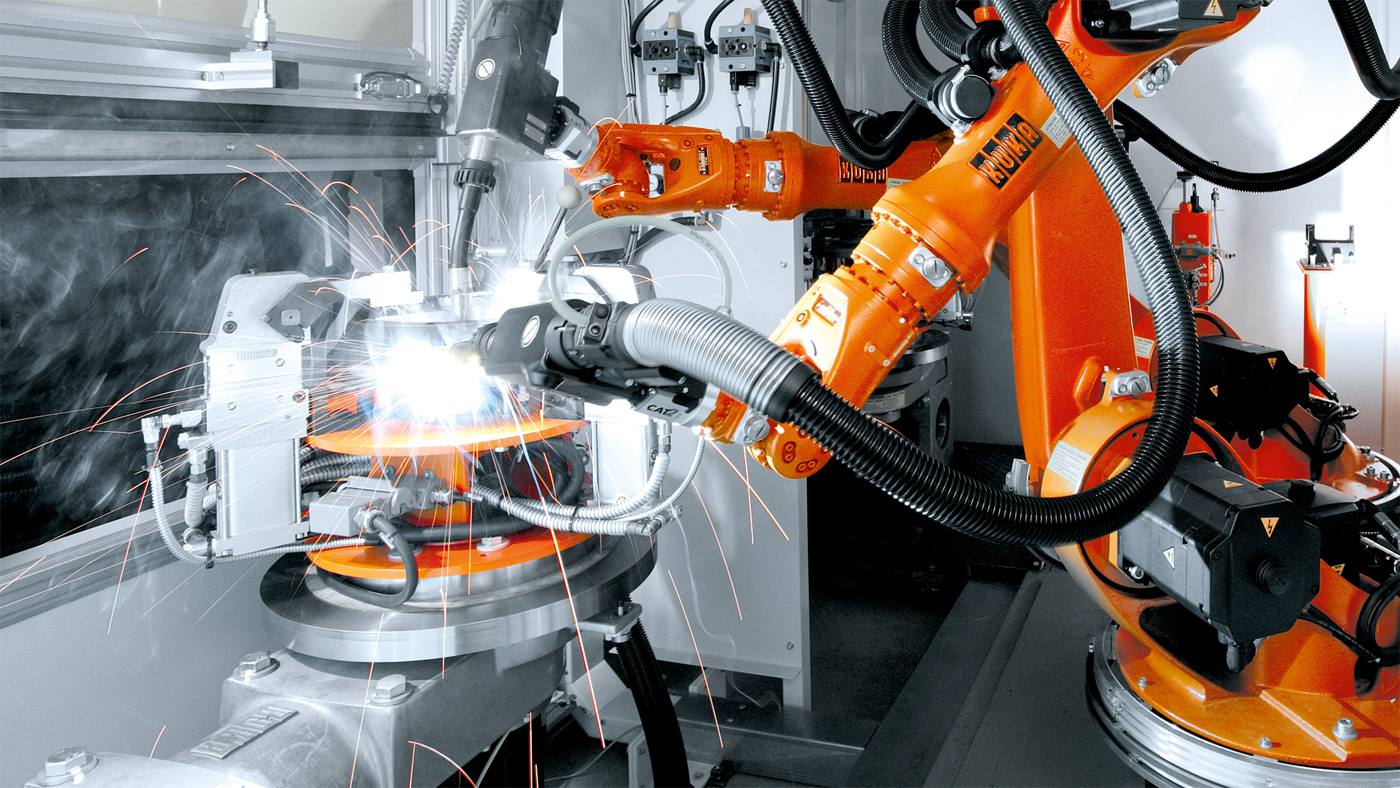

HGA disponía de un plazo concentrado para diseñar, construir, depurar e instalar un sistema de automatización de cinco zonas que incorporaba manipulación de piezas, soldadura por puntos de espárragos y distribución de pegamento para el montaje de la parte trasera de los laterales en los VEB. Sin embargo, cuando el proveedor habitual de robots del cliente se vio bloqueado debido a problemas en la cadena de suministro, HGA recurrió a KUKA en busca de ayuda.

"Llevábamos colaborando durante algún tiempo con KUKA en pequeños proyectos, pero este ha sido el primer gran proyecto de automatización llave en mano que hemos implementado con ellos", comenta Aaron Burke, Director sénior de desarrollo comercial de HGA.

Además de un plazo muy exigente desde el diseño hasta la entrega, el proyecto tenía que cumplir requisitos de coste y espacio. "Básicamente, teníamos que proporcionar una solución rentable e inteligente con el número adecuado de robots y tecnologías, todo ello integrado en un paquete lo más pequeño posible para nuestro cliente", comenta Burke. "Una vez que obtuvimos las especificaciones del cliente, pasamos por una serie de interaciones, diseñando y rediseñando el proceso para conseguir un sistema que pudiera producir el volumen de piezas adecuado."

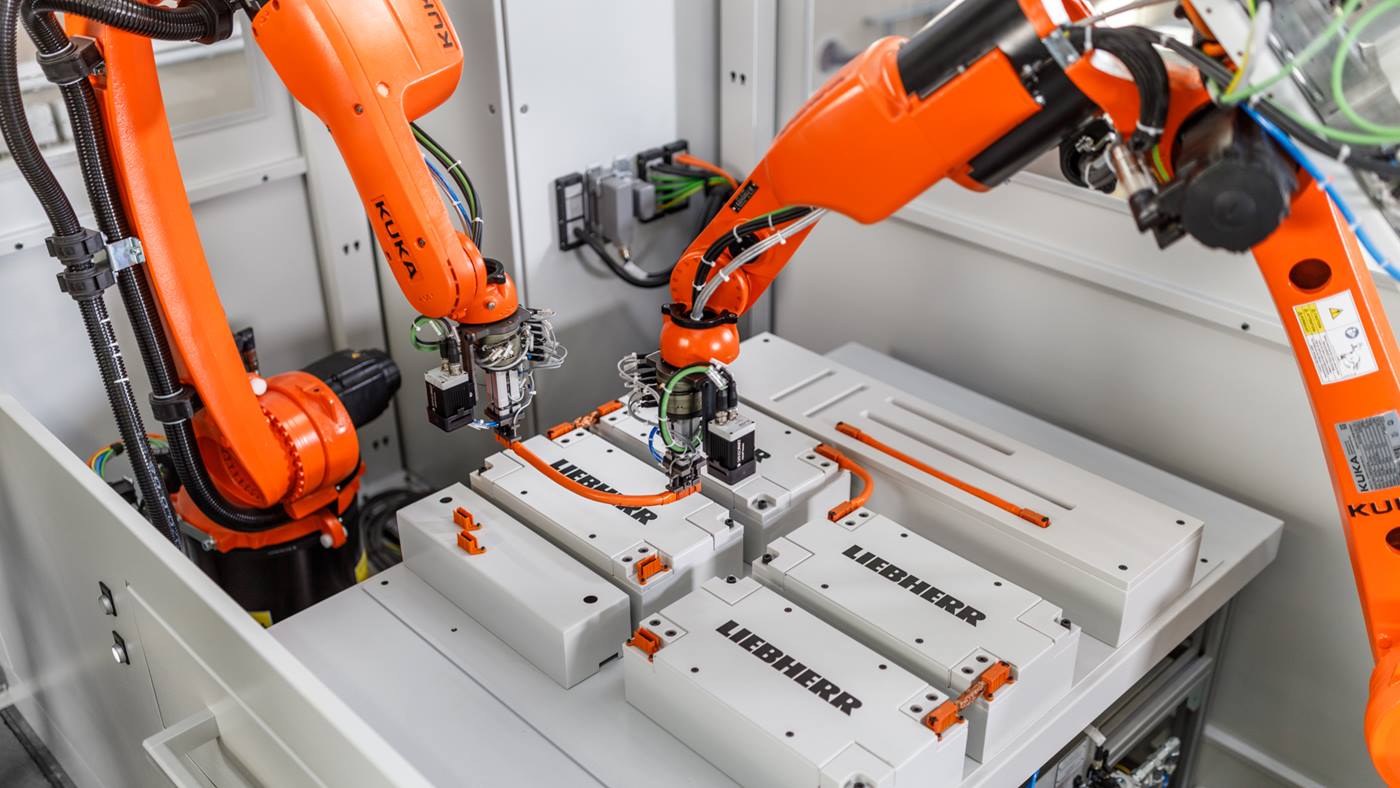

La solución: 86 robots KR QUANTEC

La serie KR QUANTEC consta de robots multiuso de seis ejes con cargas de 120-300 kg que permiten la versatilidad necesaria para manejar con fiabilidad una gran variedad de aplicaciones de producción. La serie también es muy adaptable a la planificación rentable de la celda, que se ajusta con precisión a los requisitos de HGA.

"Necesitábamos cumplir los requisitos de espacio, volumen y tiempos de ciclo agresivos, además de otros criterios, y los robots KUKA nos permitieron conseguirlo", afirma Andrea Conover, Responsable de gestión de programas de HGA, que actuó como gestor del proyecto. "Los robots KUKA también tienen un gran historial de tiempo de actividad y una necesidad reducida de mantenimiento en la línea."

Apoyo para la integración

Facilidad de integración con KUKA.WorkVisual

KUKA.WorkVisual Engineering Suite es una herramienta completa para la configuración, programación y diagnóstico de robots de KUKA. KUKA.WorkVisual integra todos los pasos del proceso de ingeniería en una interfaz única para un flujo de trabajo continuo. El paquete permite a los usuarios programar y simular movimientos de robots, probar secuencias y optimizar el rendimiento antes de implementar los robots en la planta de producción. El diseño intuitivo y la amplia funcionalidad de KUKA.WorkVisual reducen significativamente los tiempos de configuración y mejoran la eficiencia operativa global.

"Esta ha sido mi primera experiencia de programación con KUKA", comenta Witt. "El KUKA.WorkVisual junto con la unidad de control del robot KR C5 ayudaron enormemente a reducir el tiempo de depuración del sistema. Pude escribir la lógica de antemano y resolver todos los problemas antes de la puesta en servicio. Otras marcas no tienen un programa tan completo."

Una asociación de éxito

Este proyecto ha sido una gran experiencia para nosotros. KUKA y HGA han desarrollado una relación mutua sólida e incluso hemos empezado a dar el salto a otras áreas como socios para diferentes soluciones. Esto beneficia a ambas organizaciones.