A szárazjég mozgatása megterhelő az ember számára

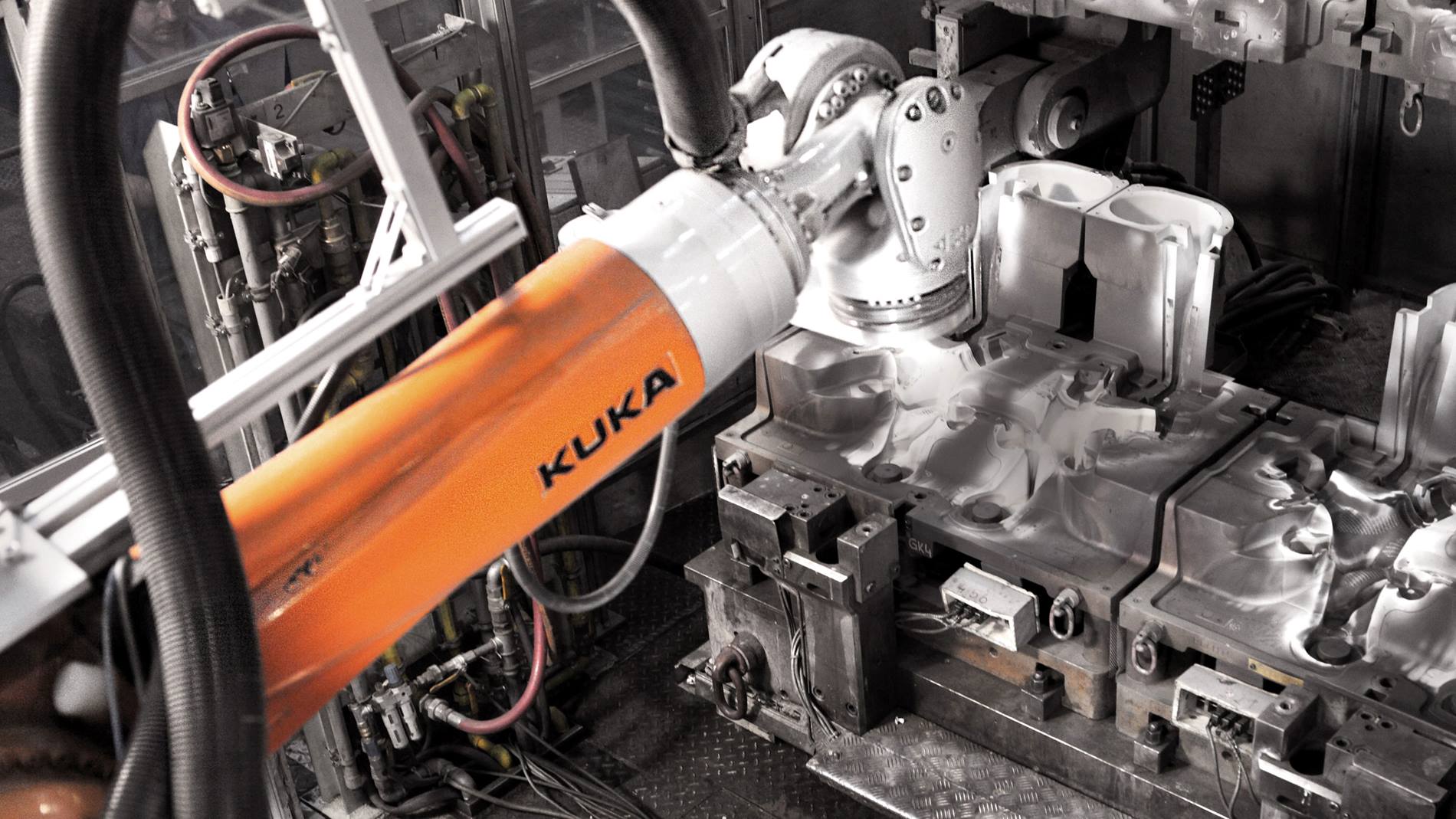

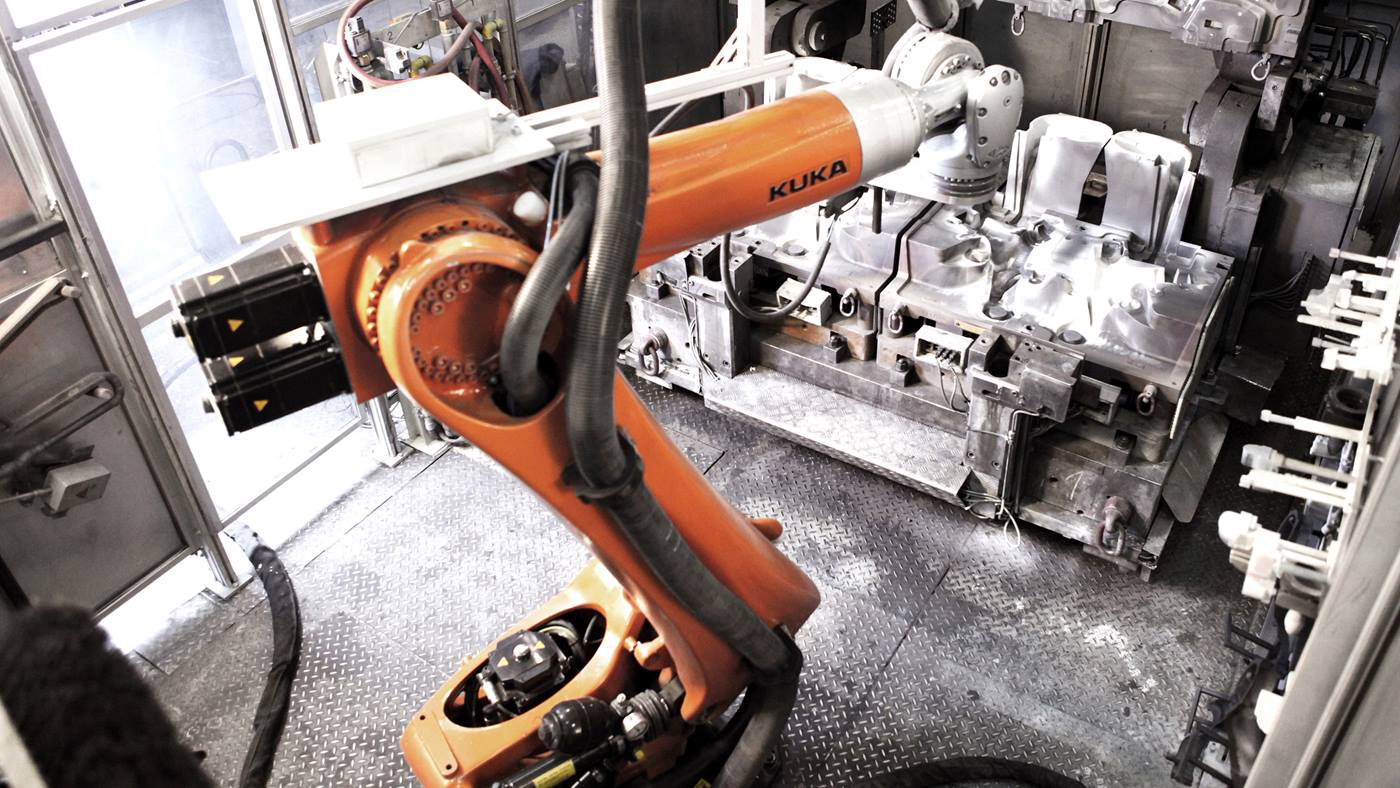

Az öntödei kokillák tisztítására szárazjeget használnak. Ennek a nem koptató és nem korrozív hatású tisztítási eljárásnak az a nagy előnye, hogy a tisztítandó anyag nem sérül meg, a szárazjégből pedig nem maradnak vissza maradványok. Szárazjéggel (szilárd CO2-vel) a legkülönfélébb formájú geometriák – ez a kokillákra sok esetben jellemző – károsodásmentesen és a berendezések szétszerelése nélkül tisztíthatók meg. A BMW landshuti gyárában ez eddig manuálisan történt, ami nagyon megerőltető volt a dolgozók számára.

Robotalapú támogatás javítja a munkahelyi ergonómiát

A gépkezelő először kiválasztja a KUKA smartPAD kézi működtetésű készülékén a „SmartICE” szoftvert, majd abban grafikusan kiválaszthatja a kokilla típusát és az öntőforma adott területeit. A gépkezelő intuitív, kézi irányítása alatt a robot ezeket a területeket kezeli folyamaterő alkalmazása nélkül, könnyen, erő- és nyomatékérzékelő segítségével. Ez a tisztán manuális eljárással szemben elsősorban ergonómiai előnyökkel szolgál. Emellett – például a szabályozószerveknek küldött vagy az Aero-interfészen keresztül a szárazjég-aggregátumtól/-hoz érkező – periférikus jelek az érintőpanelen keresztül a kezelő által egyszerűen elmenthetők a programban. Ezt követően a gépkezelő elindítja a robotot, amely automatikusan lefutja a leírt háromdimenziós pályát és a szárazjéggel megtisztítja a kokillát. A mintegy félórás fúvási eljárás után a kokilla visszakerül az öntödei-gyártási folyamatba, és új, tisztítandó öntőforma kerül az állomásra.