La manipolazione del ghiaccio secco è un peso elevato per l’uomo

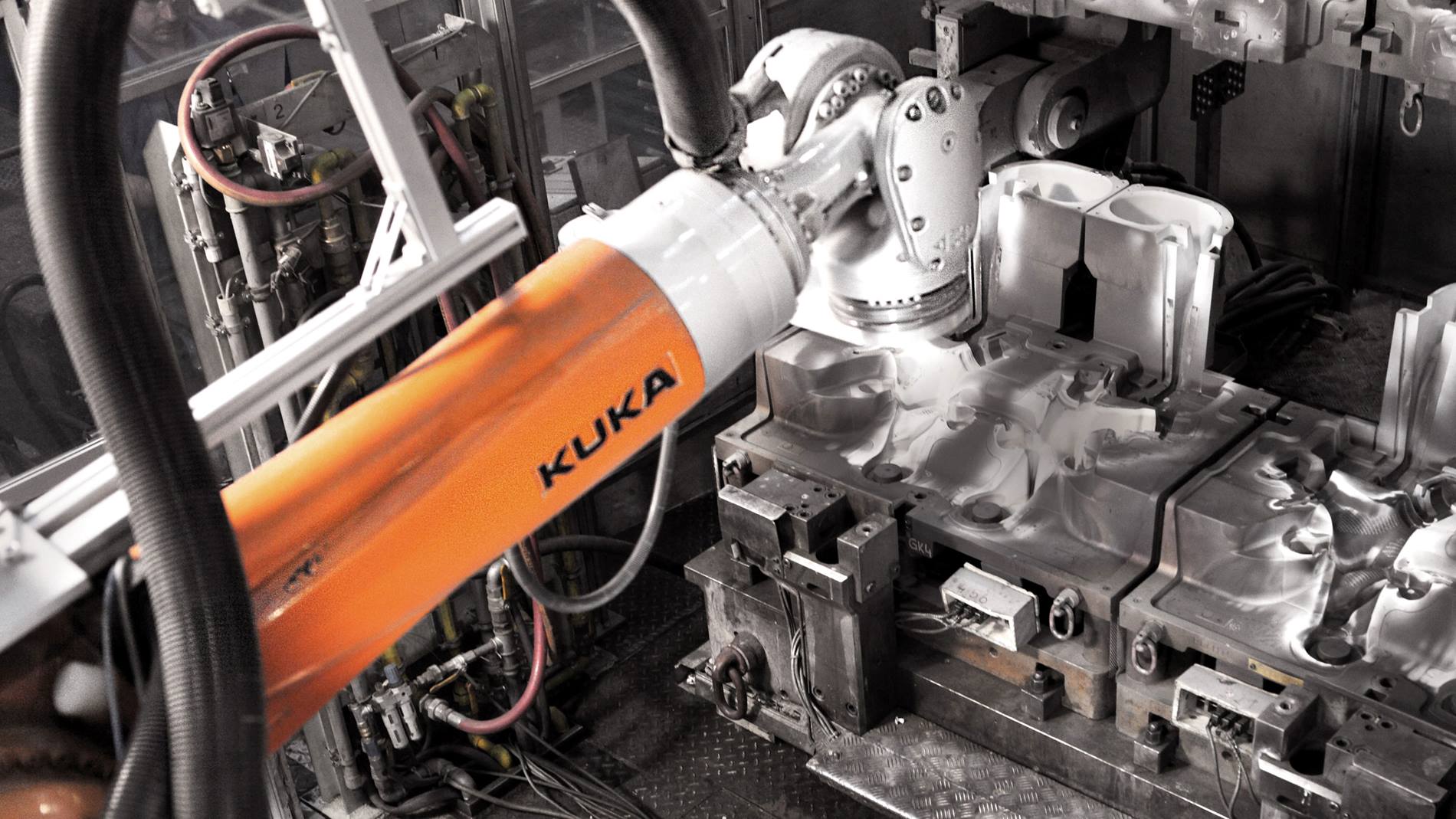

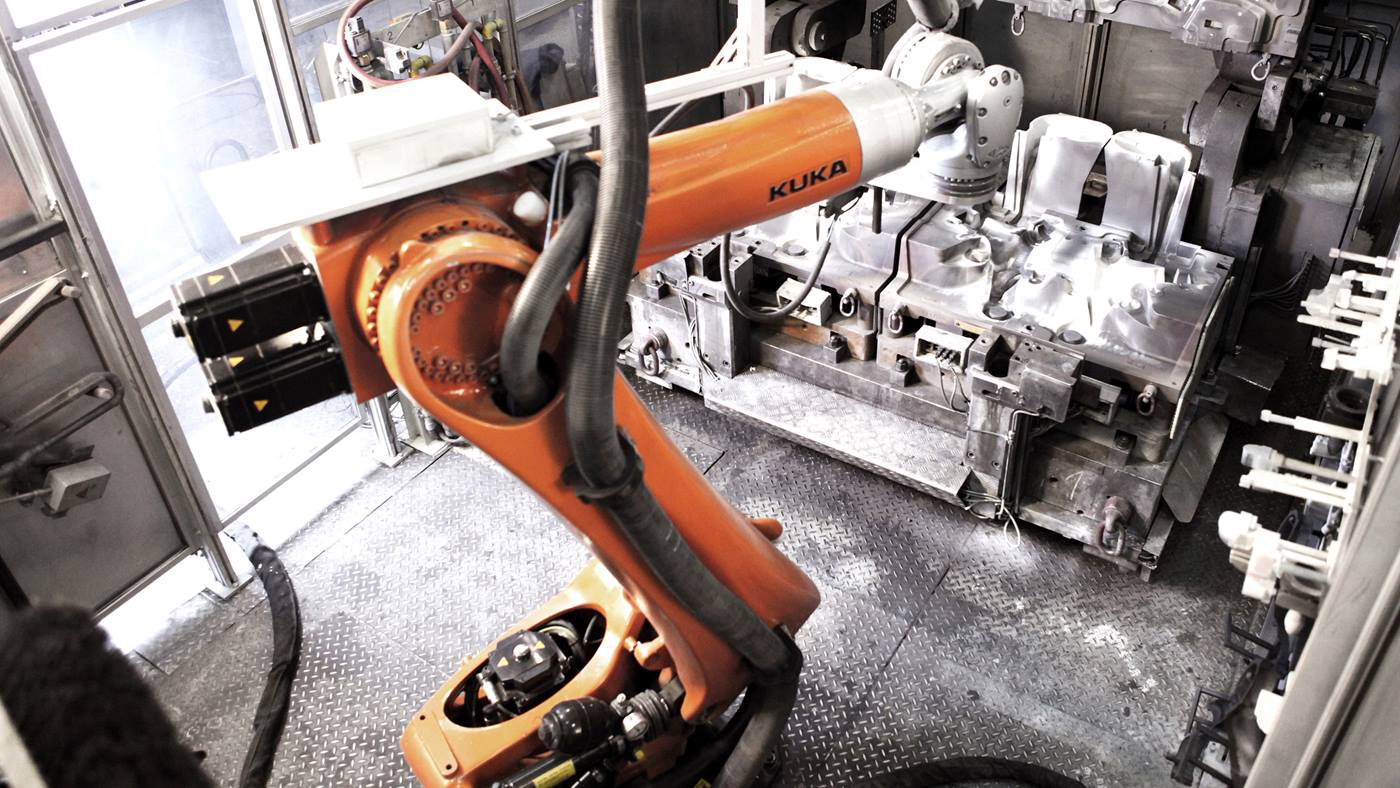

Per la pulizia delle conchiglie in fonderia viene utilizzato ghiaccio secco. Questo processo di pulizia non è abrasivo né corrosivo e presenta il grande vantaggio di evitare il danneggiamento del materiale da pulire e di non lasciare residui di ghiaccio secco. Grazie al ghiaccio secco (CO2) è possibile pulire le più svariate geometrie, come spesso accade per le conchiglie, il tutto senza danni e senza dover smontare l'attrezzatura. Nello stabilimento BMW di Landshut questo processo veniva finora eseguito manualmente e rappresentava un carico di lavoro significativo per l'operaio.

L’assistenza robotica migliora l’ergonomia delle postazioni di lavoro

L'operaio seleziona innanzitutto sul terminale di comando smartPAD KUKA il software "SmartICE", individua quindi graficamente il tipo di conchiglia e le varie zone dello stampo. Tali zone vengono quindi percorse dall'operaio servendosi del robot, comandato manualmente in modo facile e intuitivo senza forze di processo, utilizzando un sensore forza/coppia. Confrontato con un processo puramente manuale, questo presenta notevoli vantaggi, soprattutto dal punto di vista ergonomico. Inoltre l'utente può salvare segnali periferici all'interno del programma, come quelli verso gli attuatori o da/verso l'unità ghiaccio secco tramite l'interfaccia aero, in modo semplice e utilizzando il comando touch. L'operaio lascia quindi che il robot percorra automaticamente il tragitto 3D impostato, pulendo la conchiglia con il ghiaccio secco. Al termine del processo di circa mezz'ora, la conchiglia viene reintrodotta nel processo di produzione e viene portato alla stazione un nuovo stampo da sottoporre a pulizia.