基礎となるのはあらゆる着座動作

試験はまず座席上のプレッシャーマットで詳細情報を記録し、人がどのように乗降車するかの分析からスタートしました。「座り方、つまり負荷のかけ方は人それぞれです。そこであらゆる身長体重の対象者の着座操作を記録しました。」と、テストエンジニアのスベンニャ・フローリッヒ氏。エンジニアは、総合データから典型的な動作プロファイルを開発し、このプロファイルを力の配分とともにロボットにプログラミングしました。

Internet Explorerの旧バージョンのブラウザが使用されています。

最適な表示にするにはブラウザを更新してください

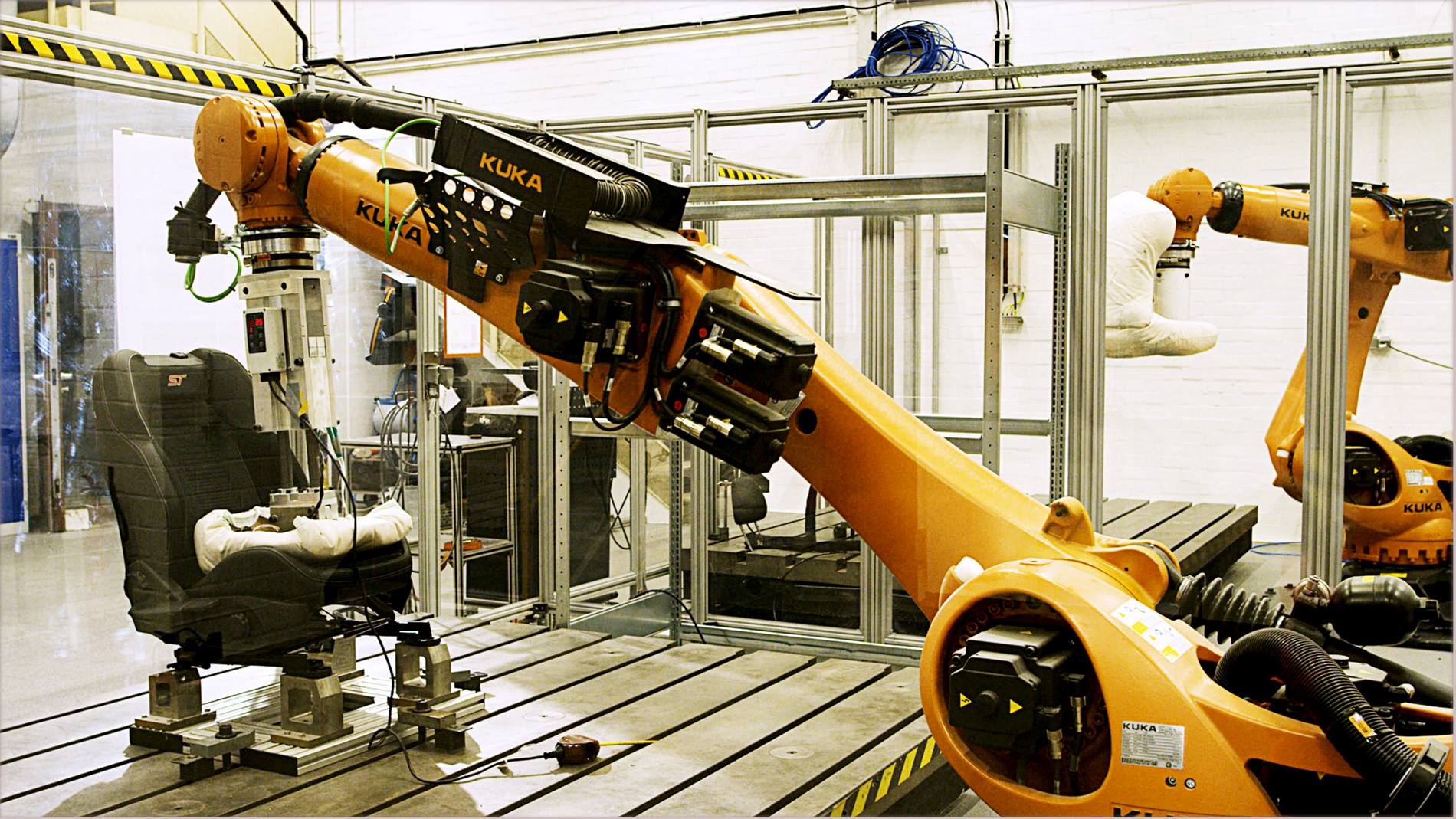

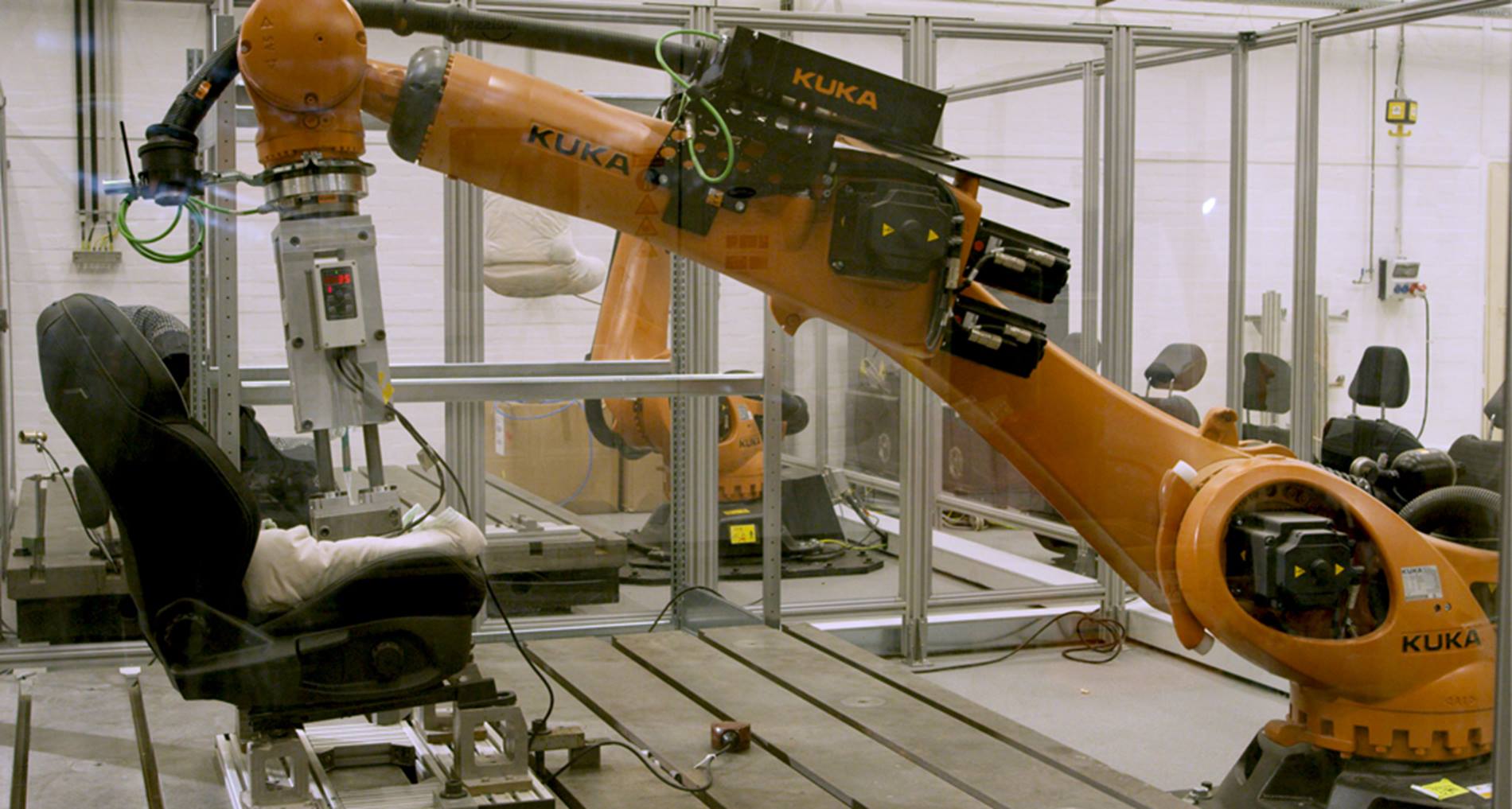

ケルンにあるFord社工場では、2台のKUKA OccuBot測定ロボットが座席の乗り降り試験を行っています。

Ford社では、2台のKUKA OccuBotシステムがシュミレーションを行っています。最新のシステムは2018年初めに運転を開始、システムの一部はKR QUANTEC Primeです。産業用試験ロボットのアームにはダミーOccuFormが固定されており、指定された接触点から座席に負荷がかけられ、力推移と経路推移を記録します。

Ford社はすべての試験を一か所で行うことができるようになったことで、メーカー独自の試験知識の確保、座席の品質検査の飛躍的向上に成功しています。また経費削減、作業工程の迅速化、輸送経路や納品時間の短縮など、さまざまなメリットもにつながっています。

試験はまず座席上のプレッシャーマットで詳細情報を記録し、人がどのように乗降車するかの分析からスタートしました。「座り方、つまり負荷のかけ方は人それぞれです。そこであらゆる身長体重の対象者の着座操作を記録しました。」と、テストエンジニアのスベンニャ・フローリッヒ氏。エンジニアは、総合データから典型的な動作プロファイルを開発し、このプロファイルを力の配分とともにロボットにプログラミングしました。

この新型測定ロボットは、その柔軟性の高さでFord社で非常に高い評価を受けています。KUKAがOccuBotにより提供するトータルソリューションはより多くのデータ比較が可能で、自動車産業の多くのサプライヤーで使用されているため、データの標準化がより簡単です。Ford社は現在、欧州で生産されるすべての新型車両にこの試験を採用しています。

KUKAロボットは、プログラミング自由な試験の実現に必要な柔軟性を発揮します。リニアガントリーなどのその他の試験オプションでは、動作プロファイルが非常に制限されます。