フレキシブルパーツもしっかりとコントロール:KR CYBERTECHがバッテリーパック組立を自動化

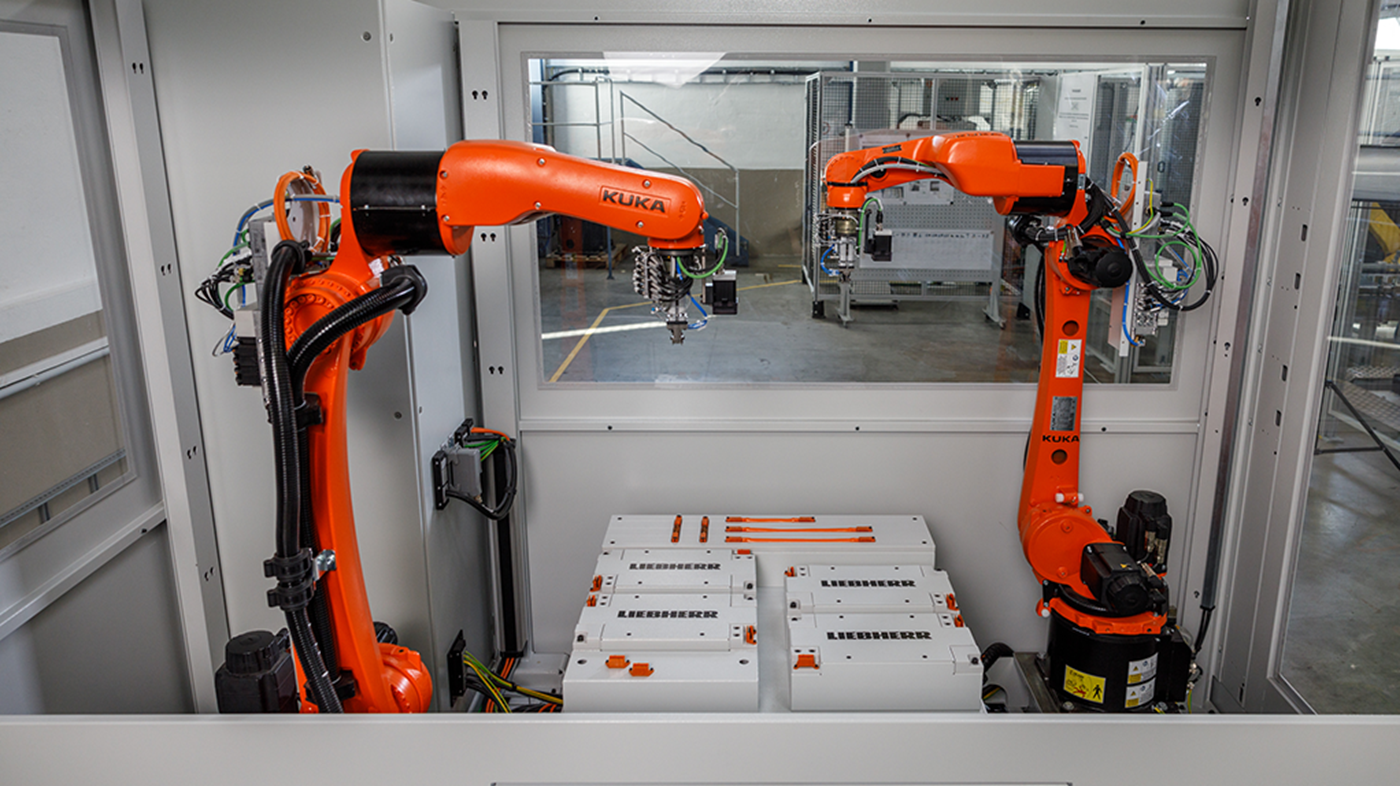

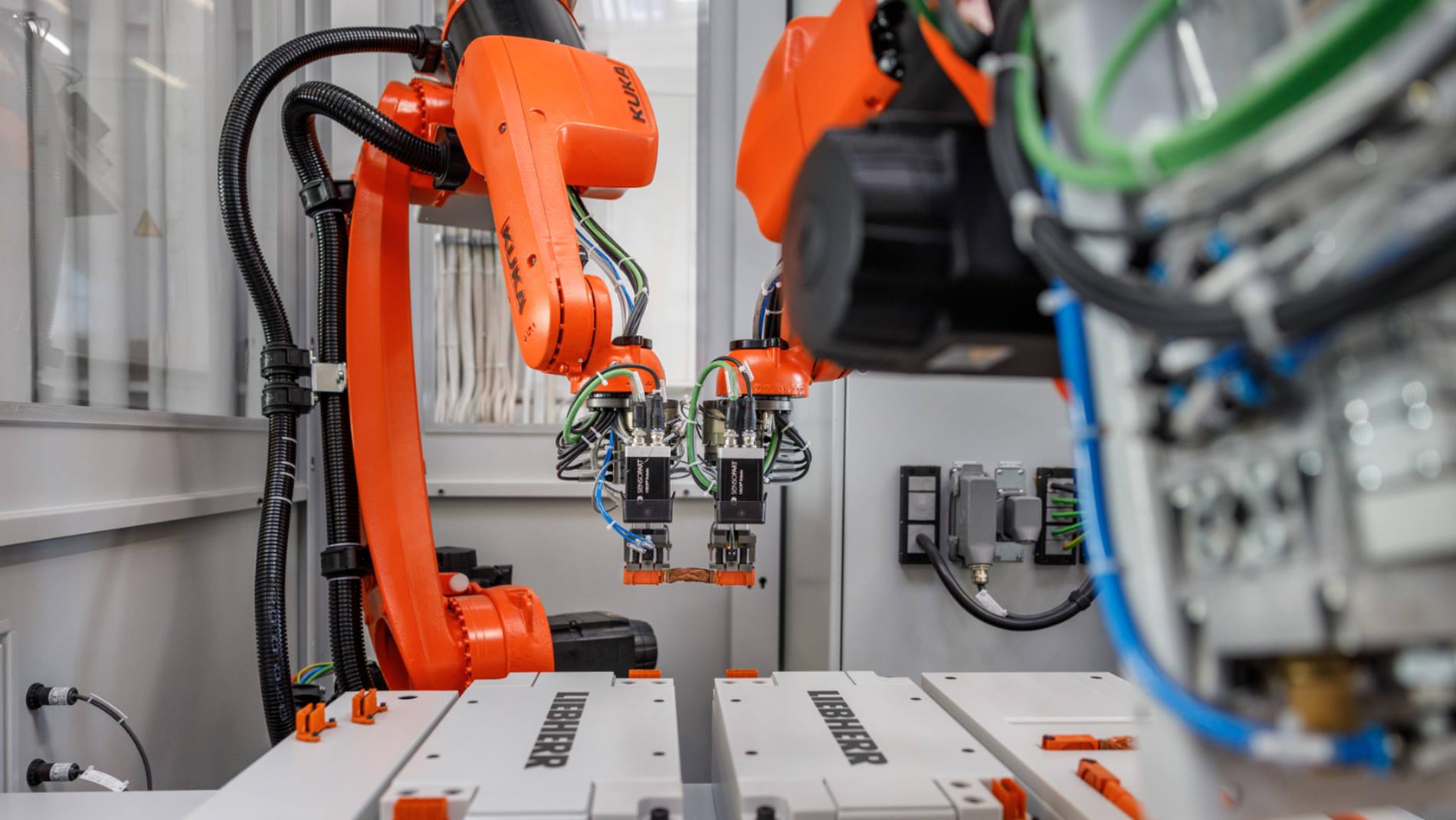

電気自動車用バッテリーの製造には、危険を伴う作業が含まれます。これは、バッテリーモジュールと電気的に接触する際の電圧が非常に高いことにあります。Liebherr-Verzahntechnik GmbHは、KOSTAL Kontakt Systeme GmbHおよびKUKAと共同で、2台のKR CYBERTECH nanoシリーズのロボットを使用して、高電圧バッテリーモジュールを安全かつ効率的に接続する技術を開発しました。

静粛性に優れ、ますます多くの再生可能エネルギー源を利用し、CO2排出量を削減し、修理やメンテナンスにかかる費用もより低いことから、電気自動車の未来は明るいと言えます。現在、世界中で2,700万台以上のプラグインハイブリッド車や電気自動車が走っていると推定されています。そして、2030年から2035年にかけて、多くの国が内燃自動車の登録にブレーキをかけることになれば、この数字は大幅に増加すると予想されます。KUKAは、早くからeモビリティの可能性を認識していました。そして2014年以来、アウクスブルクに拠点を構えるオートメーション専門企業であるKUKAは、自動車産業向け電子部品の生産における特殊な要件を満たすために、製品ポートフォリオを最適化してきました。ケンプテンにあるLiebherr-Verzahntechnik GmbHも現在、このトレンドの恩恵を受けています。そこでは、ロボットを活用することで、電気自動車メーカーとそのサプライヤーに、より高い安全性と生産性を提供できるアプリケーションが開発されました。もしも、電気自動車の心臓部とも言えるバッテリーがなければどうなるでしょう?

高電圧バッテリーの製造における安全性を維持するロボットベースの組立

高電圧バッテリーは、膨大なエネルギーを蓄積でき、自動車の航続距離と充電時間にとって極めて重要な存在です。高電圧バッテリーは、電気的に相互に接続され、バッテリーパックとして組み立てられる複数のモジュールで構成されています。接続後、これらのバッテリーシステムの出力電圧は400~800 V DCに達します。しかし、この目的でよく使用されるバスバーは、接触面が露出しているため、従業員にとって安全上のリスクをもたらします。

代替方式としては、プラガブルモジュールコネクタを使用する方法があります。ドイツのアルゴイにあるLiebherr-Verzahntechnik GmbHは、KOSTAL Kontakt Systeme GmbHとともに、ロボットを活用し、フレキシブルケーブルを含むプラガブルモジュールコネクタの自動組立を行う革新的なプロセスを開発しました。KOSTALの絶縁済みでフレキシブルなプラガブルモジュールコネクタは、意図しない通電部品との接触を防止し、高い伸縮性にもかかわらず、必要な柔軟性とサイクルタイムで自動での差し込みを行います。

高電圧バッテリーを経済的に大量生産するためには、自動化が重要なカギとなります。

eモビリティ:中空軸ロボットと専用ソフトウェアによる真のイノベーション

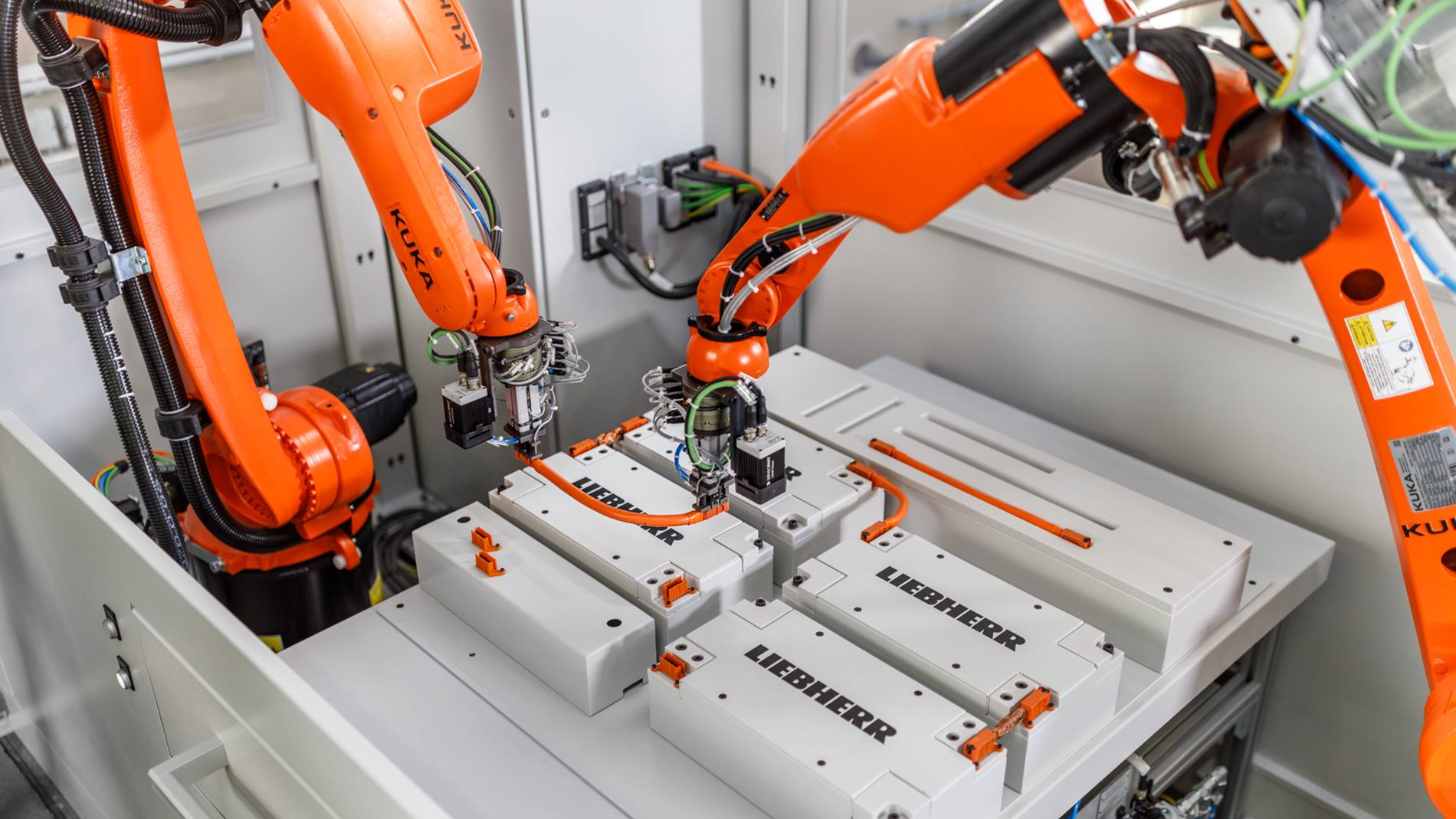

差し込みプロセスは、1つのセルあたりKR CYBERTECH nano ARC HW 2台によって行われます。これらの中空軸ロボットは、他では主にガスシールド溶接に使用されているものです。しかし、そのコンパクトな設計と長いリーチ、そしてハンド軸を通してケーブルの取り回しが可能であることも、この用途にも最適であることがわかりました。さらに、Liebherr-Verzahntechnik GmbHのチームは、ソフトウェアパッケージ KUKA.RoboTeamも選択しました。これにより、2台以上のロボットの同期協力が可能となりました。その際、プログラムと動作がリアルタイムで同期されるため、フレキシブル部品の組み合わせといった複雑な工程でも問題ありません。eモビリティ分野における真のイノベーション。

熟練労働者不足が自動化を後押し

例えば、サイクルタイム、生産量、品質、製造コストといった自動車業界における要件を満たすため、バッテリー生産におけるほとんどの工程は、今日すでに完全に自動化されています。熟練労働者不足も、自動化への流れを強く後押ししています。このような単調で肉体的負担が大きく、同時に過酷な仕事を引き受けようとする熟練労働者は、ますます少なくなっています。リューデンシャイトのKOSTAL Kontakt Systeme GmbHは、1938年以来、自動車産業用のコネクターを製造・販売しており、この市場におけるギャップを認識していました。そこで、手動での差し込みと自動化の両方に適したコネクタを開発しました。KOSTALの開発グループマネージャー、マーティン・ウォルター氏は、次のように述べています。「このプロセスは高電圧接点であるため、安全性は非常に重要で、特に、接触保護が不可欠でした。これは電源ソケットに相当するもので、ここでも接点が誤って指に触れないように保護されています。ここでの違いは、車内ではコネクターが振動や高低温にさらされることです。」

当社のシステムは非常に堅牢で、耐用期間全体を通じて、負荷が変化しても確実に電力を伝達します。

バッテリーパック組立におけるeモビリティのマイルストーン

そこでKOSTALは、新製品を量産に適したものにするため、オートメーションの専門企業を探しました。その結果KOSTALは、ケンプテンのLiebherr-Verzahntechnik GmbHに出会いました。同社は、1969年以来、数多くの自動車メーカーやサプライヤー、プラントエンジニアリング、航空宇宙、建設機械分野の顧客に、革新的なソリューションを提供してきました。

オートメーションシステムのプロダクト・マネージャー、ヴィクトール・バイエルホフ氏は次のように述べています。「あれは、ウィンウィンの状況でした。当社は、バッテリー組立ビジネス分野では比較的最近参入した企業ですが、独自のセールスポイントを見つけ、KOSTALはその製品を自動化してくれる企業を見つけたわけです。」そして、Liebherr-Verzahntechnik GmbHは、10年以上にわたってKUKAと緊密に協力してきました。そして、これらの3社は共同作業に取りかかり、わずか1年半後には、シュトゥットガルトで開催されたバッテリーショーに新しいロボットセルを出展することができました。

組立:ロボットが、フレキシブルケーブルを差し込みます

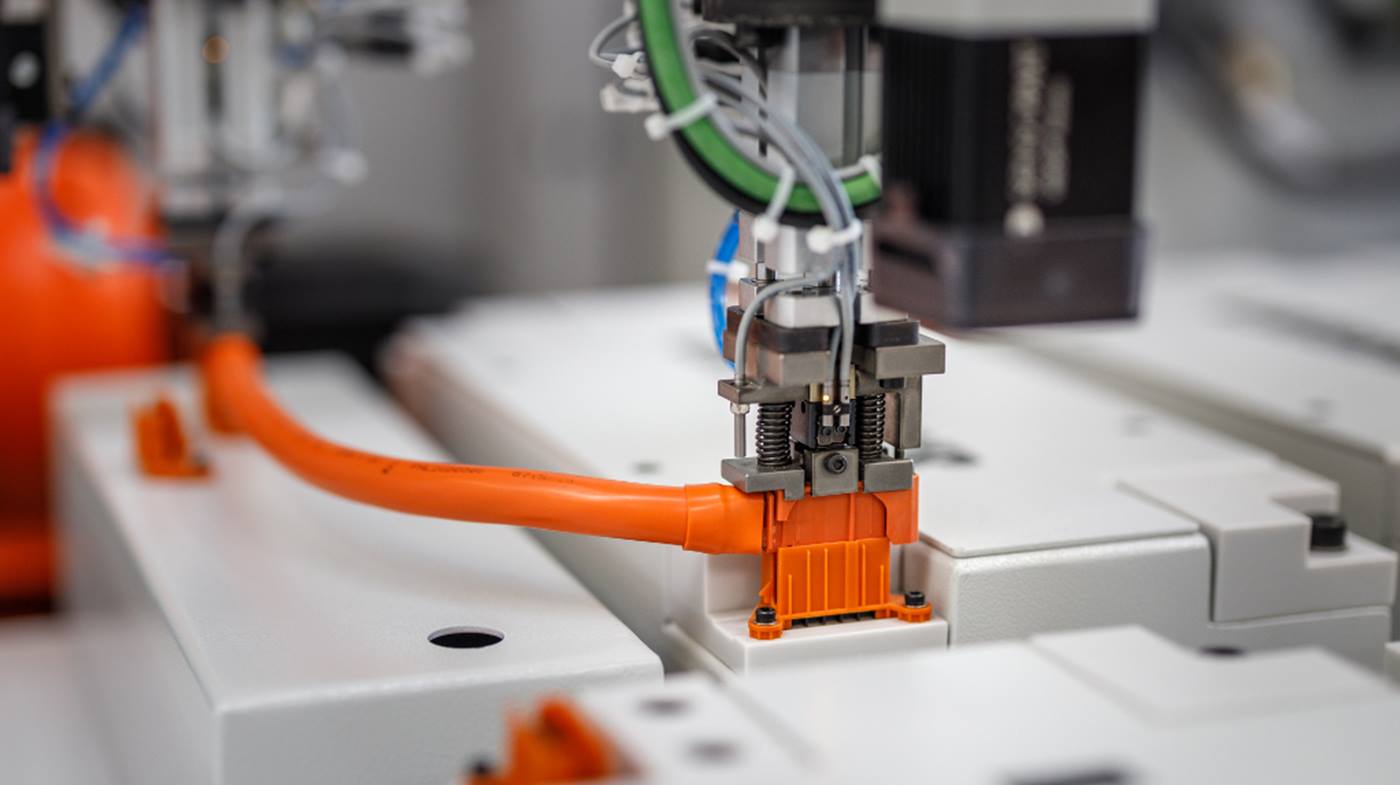

そこで彼らは多くの注目を集めました。これは、フレキシブルケーブル付きのプラガブルモジュールコネクタが、バスバーによるねじ接続とは対照的に、多くのメリットを提供するからです。コネクタは相手側を接続するだけなので、取り付け自体は簡単で、車両の走行中における振動も補正できるため、摩耗による電気的接触不良も起こりにくいと言えます。その設計は、例えばセカンドライフ アプリケーションやバッテリーパック内のモジュールのリサイクルなど、バッテリーモジュールを後日交換する場合にもメリットをもたらします。ただひとつだけ、問題点を挙げるとすれば、コネクタには柔軟性があるため、わずかな力やモーメント負荷でも変形する点です。

フレキシブルパーツの取り扱いには最適なソリューションが必要

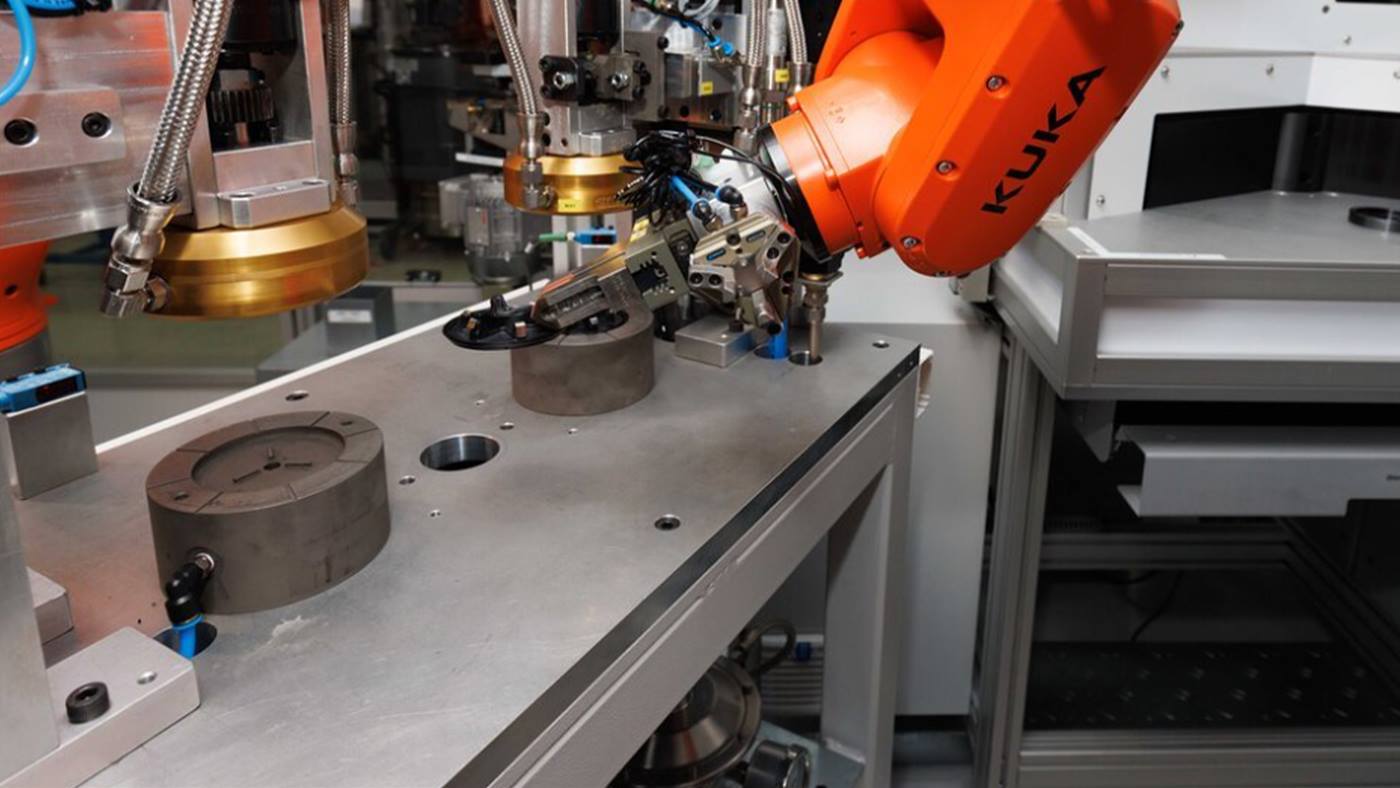

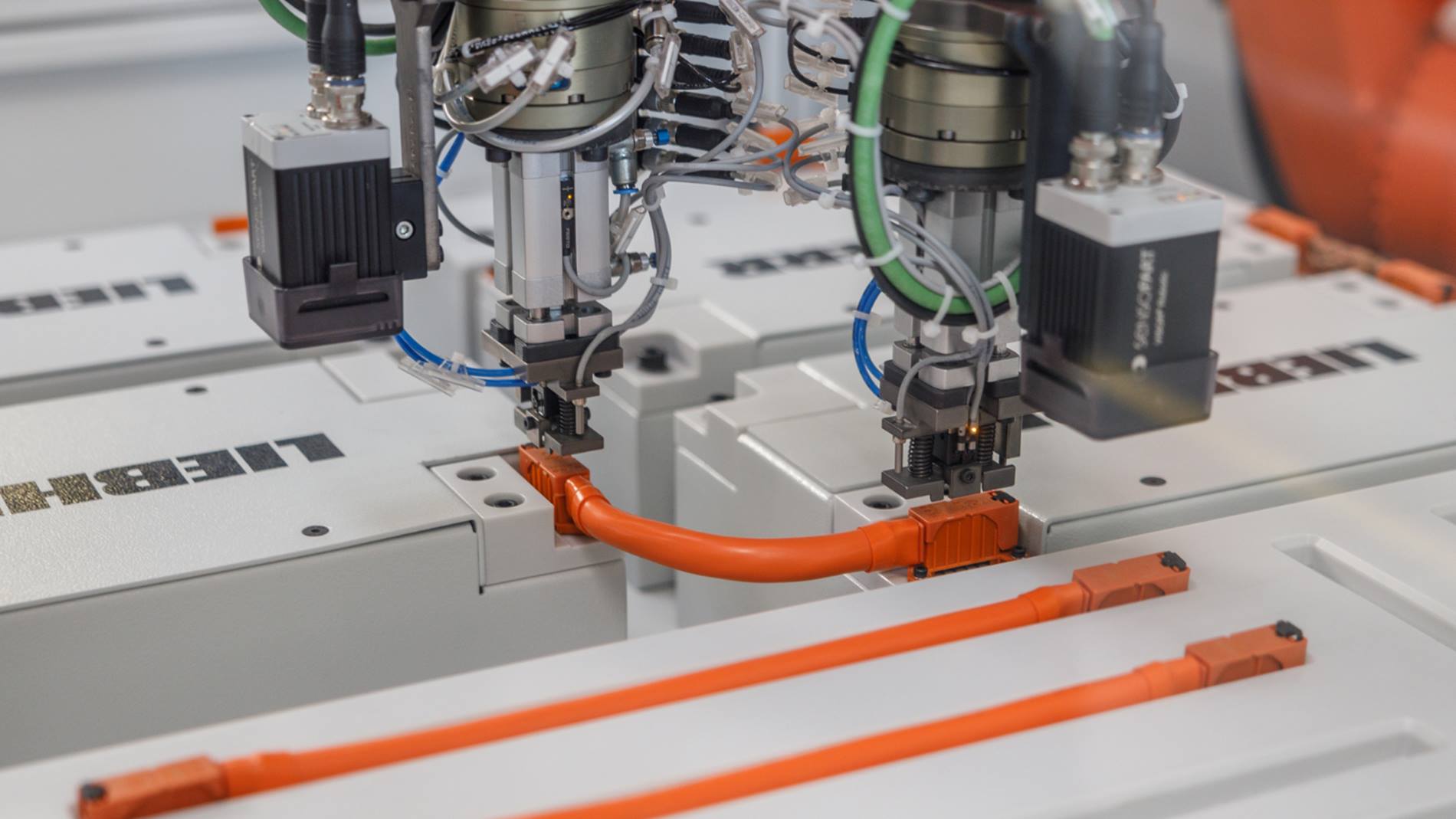

機械によるフレキシブルパーツの取り扱いは、今日でも組立における大きな課題となっています。例えば、どの方向にも曲がる伸縮性のあるケーブルは、ロボットにとってつかむのが困難です。そこでLiebherr-Verzahntechnikは、KR CYBERTECH nano ARC HWをベースとして、ブリスターからケーブルを取り出す特殊なグリッパを開発しました。ケーブルは、ブリスター内における配置精度は十分ではないため、2Dカメラを使用することになりました。このカメラは、フレキシブルケーブルの正確な把持位置を特定し、ケーブル端にあるモジュールコネクタを、接続先に対し正確に配置するのに役立ちます。

スプリングパッケージで、力を正確に調整

コネクタの取り扱いには注意が必要で、スムーズなプロセスシーケンスのために、差し込みプロセスは独立したものとなっています。スプリング アセンブリは、コネクタに加えられる力とコネクタのロック (コネクタ ポジション アシュアランスまたはCPA) を制御します。その後、空気圧シリンダーがコネクターを接続先のコネクターに押し込みます。このスプリング アセンブリは、70Nmのトルクに達するまで圧縮され、そしてエンドポジションセンサーが作動します。並行して、バネ仕掛けのロックピンがCPAを押し下げます。これによりCPAがロックされ、コネクタは安全な状態で挿入され、グリッパは再び上方に移動できます。他のオートメーションの専門企業とは対照的に、Liebherrは、フレキシブルケーブルの差し込み工程の解決において、意図的に試行錯誤による方法を回避しました。すべての操作が最適に行われる必要があります。その理由は、この技術は、量産に適していなければならず、厳密さが求められるサイクルタイム要件を満たす必要があるのです。この点に関しては、予想以上の成功を達成しました。規定された17秒どころか、システムは11秒のサイクルタイムを達成しました。

適切なロボットとソフトウェアの組み合わせによる最高のパフォーマンス

KR CYBERTECH nano ARC HWは、オートメーション プロセスにおいて使用されます。フレキシブルかつ低コストの産業用ロボットは、小型部品の取り扱いに特化しており、手の届きにくい差し込み位置にも到達することができます。また、制御不能な静電気の蓄積や放電 (ESD) に対して保護されているため、デリケートな電子部品の取り扱いにも最適です。コンパクトなロボットセルで使用するために設計されたスリムなロボットにより、狭いスペースを最大限に活用できます。

ソフトウェア KUKA.RoboTeamにより、2台のグリッパをマスター スレーブ モードで協調動作させ、人間の腕を最適に模倣することが可能となります。これにより、ロボットは異なるケーブル長やコネクタ位置にも対応し、位置公差を補正することができます。統合された画像認識機能は、スロットの実際の位置を特定するのに役立ちます。これは例えば、バッテリー管理システム (BMS) とセル管理コントローラ (CMC) 間のデータケーブルの自動接続プロセスなどです。

高い品質基準:eモビリティのための装備

KUKAのエレクトロニクス・グローバル・ビジネス・ディベロップメント・マネージャーのマーティン・クラウスによれば、自動車産業の多くの企業は、オートメーションによってのみ将来的に競争力を維持することができるとのことです。「バッテリーを動力源とする電気自動車のトレンドと、自動車技術の進歩により、自動車に搭載される複雑な電子部品の数と種類は大幅に増加しています」と、カーエレクトロニクス部門の責任者であるクラウスは強調します。彼によれば、インバーター、電気モーター、ディスプレイ、カメラ、コントロールユニットなどの部品は、「高度なオートメーションによってのみ、必要な品質と数量を生産することができる」とのことです。

電子機器製造に必要となる多くのプロセスは、ロボット技術で実現可能です。

未来に向けたバッテリーパック組立における新たなパートナーシップ

アウクスブルクに本拠を置くKUKAは、このような状況に対し、ESD保護仕様のロボットや、クリーンルームおよびドライルーム認定ロボットなどをラインナップに揃えています。Liebherrのヴィクトール・バイエルホフ氏も同様の見解を持っています。「高電圧バッテリーシステムは、電気自動車で最も高価な部品です」とバイエルホフ氏は述べています。「これらのバッテリーを経済的に大量生産するためには、オートメーションが重要な役割を果たします。」彼らが共同開発したソリューションは、激動の時代においても企業の競争力を維持することができるでしょう。こうして、フレキシブルパーツも含め、生産は継続的に管理されます。